您所乘坐的飞机已经打印完成

2016-12-02子宁

子宁

“您所乘坐的飞机已经打印完成,请登机。”

未来某天,你在候机的时候听到这样的机场广播,一定会无比惊讶,“打印的飞机?什么情况?”

刚刚“打印”出来的飞机的确不可能直接登机,但运用3D技术制造飞机,已经不再是天方夜谭了。近些年,随着3D打印技术的发展,飞机——这种对安全性要求极高的工业产品越来越多的使用了3D打印技术生产的零件,2016年5月底,空中客车公司就公开了他们申请的一项全新3D打印工艺的专利,未来这将彻底改变大型制造业的生产方式,甚至可以3D打印整架飞机。

那么,3D打印到底是什么?

3D打印又称增量制造、积层制造(Additive Manufacture),只指任何打印三维物体的过程。与传统工业制造中使用车床等对工件进行去材处理的方式相反,3D打印主要是一个不断添加的过程,在计算机控制下层叠原材料。其内容可以来源于三维模型或其他电子数据,其打印出的三维物体可以拥有任何形状和几何特征。

“3D打印”一词原指顺序的将材料沉积到粉末层喷墨打印头的过程,现在该词的含义已经包括各种类似技术,如挤压和烧结过程。举例来说,办公室常见的喷墨打印机是将墨汁按照规则喷涂到纸张上形成文字或图案,3D打印既是在同一点不停地喷出墨汁,或粉末颗粒、胶体等物质,使其高度不断增加,同时凝固,这样便形成了立体的结构。这就是3D打印。

使用3D打印技术制造ABS树脂、聚碳酸酯、高密度聚乙烯等高分子聚合物的过程比较容易理解,即将这些物质通过加热、加压,使其软化,然后从受计算机控制位移的打印头挤出,自然冷却凝固即可。但金属材料怎么3D打印呢?总不能将铁块熔成铁水,那可得一两千摄氏度的高温。

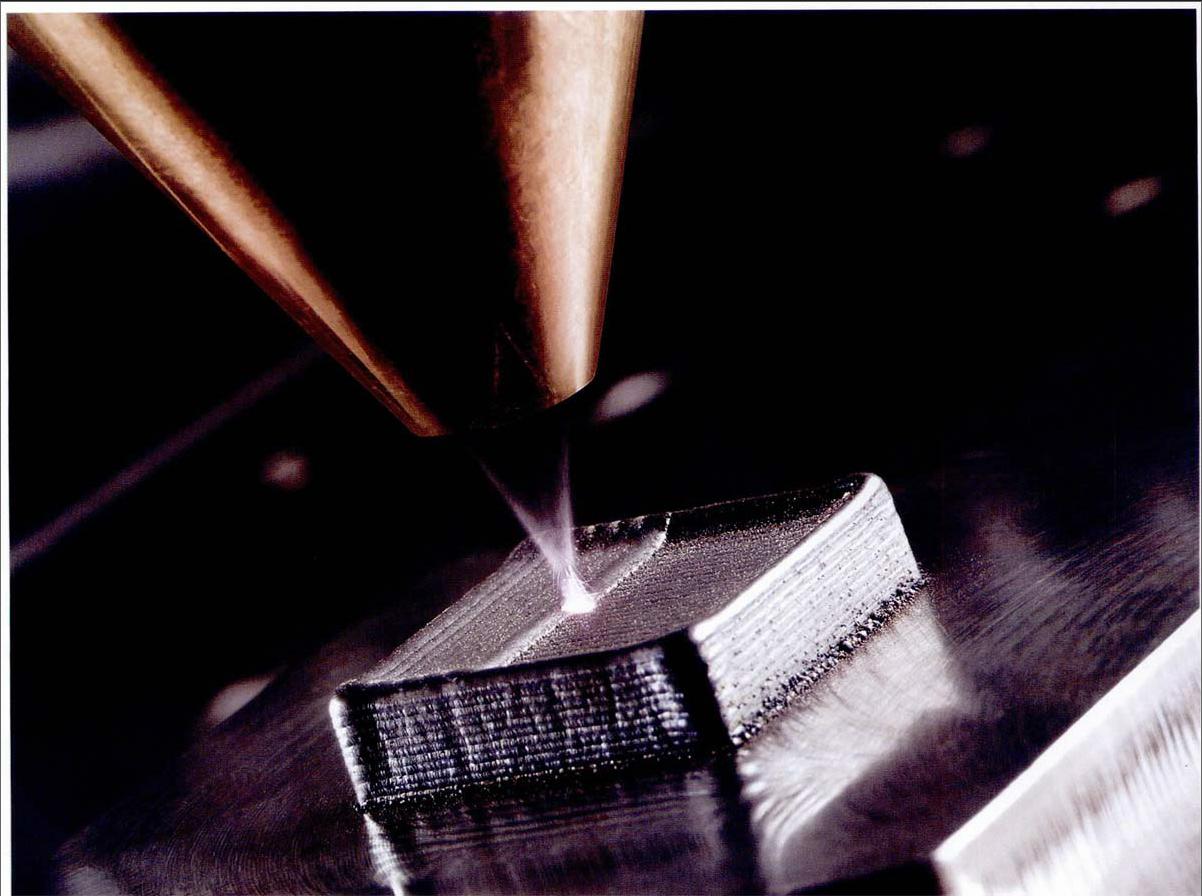

换个思路,不能用金属液体,那就选用金属颗粒(粉末)。首先,将颗粒均匀铺洒在基床上,使用激光或电子束将颗粒选择性熔合,再铺洒一层材料重复,直到一个完整的部件被生产出来。与3D打印其他材料相同,金属3D打印也需要预先在计算机上对部件进行数字化分层。

20世纪80年代,得克萨斯大学的卡尔-狄卡德(Carl Deckard)和约瑟夫.比曼(Joseph Beaman)两位博士在美国国防部高级研究计划局(DARPA)的资助下发明了选择激光烧结(SLS)工艺,该工艺可以力EIT的材料为热塑性塑料、金属粉末、陶瓷粉末。SLS与直接金属激光烧结(DMLS)的原理相同,既使用激光将作为粘结媒介包裹(或掺混)粉末颗粒的低熔点物质熔化,从而使粉末烧结在—起。这种技术加工出来的金属部件强度较低。

为了使3D打印出来的金属部件拥有与传统方法生产出的金属拥有类似的机械性能,选择性激光熔化(SLM)工艺应运而生,该技术分层使用高能激光使金属粉末完全熔化,产出高密度的材料。SLM工艺可加工的材料有钛合金、钴铬合金、不锈钢以及铝。

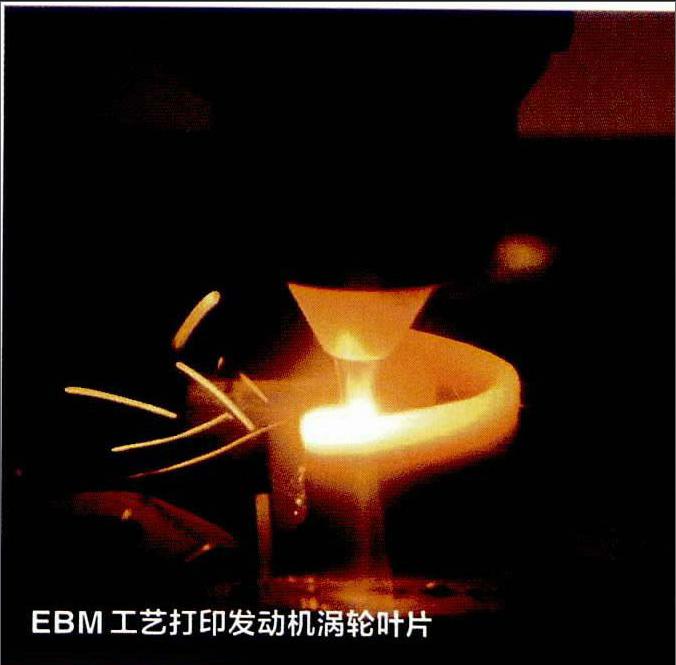

目前,一种更先进的金属3D打印工艺是电子光束熔炼(EBM),EBM工艺是在真空中用电子束(对金属施加高压电流,使其释放出高速电子)逐层熔化金属粉末。与需要在低于金属熔点温度下采用的金属烧结工艺不同,EBM工艺生产出的部件密度大、无气泡、硬度高、纯度高,可以打印包括钛合金在内的几乎所有金属。与SLM、SLS工艺相比,电子束单位效率更高,安装维护成本低,且“打印头”不需要移动部件。当然,对真空环境的要求导致EBM需要另一套系统,需要1000摄氏度以上的高温环境,都是EBM的劣势。

2016年5月的霍尼韦尔国际媒体开放日上,本刊记者在位于美国凤凰城的3D打印实验室中见到了一个管腔零件,这是航空航天制造企业中第一个使用EBM工艺打印的镍铬铁合金718,这个管件用于HTF7000小型涡扇发动机。与传统工艺相比,它的制造成本减少了50%,制造周期也大幅缩短。镍铬铁合金718是一种高温合金,喷气发动机中的热部件有一半以上都使用这种材料。

霍尼韦尔表示,这个成功的经验将支撑其用相同的技术和材料生产后轴承涡轮支架。该支架在发动机中将承受涡轮高速旋转所带来的热应力、拉压应力与剪切应力,是发动机中极为重要的承力结构。

除发动机部件外,一些飞机机身的承力部件也采用了3D打印技术。例如我国自主研发的C919大型客机,该机的中央翼缘条钛合金部件就采用了SLS工艺,尺寸长达3070毫米,重196千克,制造时间从传统工艺的6个月缩短到25天。这在国际民机设计生产中尚属首次。

使用3D打印技术制造的部件成本之所以比传统工艺部件低,主要是因为制造的便捷性降低了设计成本。使用传统工艺制造的部件在设计之初就要考虑材料选择、制作方法(零件的铸造、锻造选择,车铣刨磨的去材手段等)、多个零件之间的装配,而3D打印可以一次成型。

但由于采用激光、电子束逐层熔融金属粉末,如何检查金属部件内部结构是否健康也成为3D打印工艺中一个问题。检查成品金属部件内部缺陷的传统方法多采用坐标测量机、X射线等,CT扫描也可以看到部件内部更深处的情况,但这些检查技术都会受到人为失误的影响。

为避免这样的失误,利用3D打印的自身特点,霍尼韦尔和西格玛实验室(Sigma Labs)合作研究出符合增材制造技术设计意图的客观证据。因为3D打印时,部件会按照CAD(计算机辅助设计)模型的数千个分层逐层打出,PrintRite3D CONTOUR TM系统会在每一层打印完成后拍摄数字图像。计算机会得每张图像的特征进行测量,并将数据与CAD文件进行比对,从而为部件是否符合设计意图提供客观证据。如果计算机识别出刚刚打印的切片与相应的CAD文件切片有偏差,计算机就会自动将其上报为可疑切片。此外,安装在打印机上的高温电子温度计与光电二极管还会检测熔池温度等信息,以监测金属微观结构,并生成熔池的“电子签名”,以备检验。

回到文初,用3D打印技术造飞机,他匡旧不多说,我国目前已经取得了诸多相当瞩目的成绩,自2005年以来,我们已在歼15、歼11B、歼20、歼31、运20以及C919等7种机型、“东风”系列的多型导弹、涡扇13等3型航空发动机等重点型号中采用了金属3D打印工艺,并取得了良好效果。其中,以中国工程院院士、北航教授王明华为代表的一批增材制造专家,已为我国在钛合金大型复杂整体构建激光成形、发动机叶片整体成形等多种与先进飞机制造直接相关的领域取得突破。

有突破,也有壁垒,金属3D打印技术的固有特点导致其在效率、成本以及打印产品的自身价值之间有与传统不同的平衡。霍尼韦尔航空航天集团研究级工程师唐纳德-戈弗雷(Donald Godfrey)表示,由于增材制造的经济效率目前还不能和传统铸造相比,因此未来将开始对小批量但高价值的部件进行打印。这也符合目前金属3D打印技术的经济规律。

制约3D打印工业化的主要原因是——速度。目前激光3D打印单个零件的速度相对较慢,每小时打印重量约为1千克,最好的EBM能达到15千克/小时。虽然现在已有多光头多层铺粉同步打印工艺,但这仍然无法与传统工艺大规模批量生产简单零件相比(传统工艺生产单位为“吨/一天”)。

“您所乘坐的飞机已经打印完成,请登机。”是一句夸张的描述,用全新工艺3D打印整架飞机,也为时尚早。没有任何一种现有的制造方法,可以独自解决航空制造中的所有问题,即便是造一具机身。不过的确,3D打印产品将会越来越多的出现在飞机上,驾驶舱风挡,起落架,或者是你的座椅。 责任编辑:陈肖