弹性蓄能激发式旋冲钻井工具特性分析

2016-12-02玄令超管志川呼怀刚李敬皎

玄令超, 管志川, 呼怀刚, 李敬皎

(中国石油大学(华东)石油工程学院,山东青岛 266580)

弹性蓄能激发式旋冲钻井工具特性分析

玄令超, 管志川, 呼怀刚, 李敬皎

(中国石油大学(华东)石油工程学院,山东青岛 266580)

为了解决常见旋冲钻井工具冲击力小、冲击频率不稳定的问题,设计研制了弹性蓄能激发式旋冲钻井工具,将弹性蓄能元件与凸轮机构结合,利用螺杆马达带动齿形冲击振套碰撞产生冲击载荷。基于冲击动力学理论建立了该工具冲击参数计算模型,利用钻井泵和高速力值采集系统开展了工具样机冲击特性测试研究。试验结果表明,该工具冲击载荷曲线形态接近于简谐曲线,冲击载荷峰值为18~43 kN,冲击载荷随弹性元件压缩量增大而增大;冲击频率为25.7~37.2 Hz,可以由钻井泵流量调节。根据力学分析和试验结果,该工具冲击频率为螺杆马达转速与冲锤齿数的乘积,且与钻井液排量成正比;冲击载荷与弹性元件压缩量呈幂函数增加关系,与齿面变形系数呈幂函数增加关系;冲击作用时间与冲锤质量呈幂函数增加关系,与齿面变形系数呈幂函数减小关系。弹性蓄能激发式旋冲钻井工具的研制和特性分析,为旋冲钻井技术的发展提供了一种新的设计方法和技术思路。

旋转冲击;钻井工具;螺杆;冲击载荷;计算模型;性能测试

旋转冲击钻井技术(简称旋冲钻井)提高了钻头牙齿的吃入深度,形成大体积的岩屑剪切和破碎,是现有条件下提高深井、超深井钻速的有效途径之一[1-2]。研究表明,旋冲钻井工具的冲击载荷、冲击频率等参数是影响钻头破岩效率的关键[3]。根据地层岩石软硬程度,钻井时通常选择冲击器的冲击功为150~350 J,冲击力为10~40 kN[4-6],冲击频率为20~40 Hz[7]。随着旋冲钻井技术的推广应用,国内旋冲钻井工具的不足也日益显现,自激震荡式、射吸式旋冲钻井工具的冲击频率受钻井液流量波动影响明显,规律性较差[8-9];阀式、射流式旋冲钻井工具的水力元件易被超高速射流冲蚀,影响了该类工具的井下寿命[10];上述冲击器加工成型后无法再对冲击载荷的大小进行调整,跟现场复杂工况的匹配还有一定差距。为此,笔者摒弃了易被冲蚀的射流元件,利用螺杆马达作为动力源,将弹性蓄能元件与凸轮机构相结合,研制了一种弹性蓄能激发式旋冲钻井工具,基于冲击动力学理论建立了其冲击载荷计算模型,并对工具样机进行多工况性能测试。

1 弹性蓄能激发式旋冲钻井工具的结构及原理

螺杆为常见的井下动力钻具,螺杆转子转速通过钻井液流量调控,具有性能稳定、井下寿命长的特点[11];凸轮机构用来改变运动方向,还可以利用碰撞产生冲击载荷[12]。笔者将二者结合,并利用弹性元件的蓄能作用,设计研制了弹性蓄能激发式旋冲钻井工具。

1.1 结构

弹性蓄能激发式旋冲钻井工具主要分为3个部分:上部为高转速短螺杆,中间部分为传动和扶正部件,下部为冲击振套(见图1)。冲击振套为该工具的核心部件,由弹性元件、冲锤和砧体构成。冲锤上端压紧弹性元件,下端为周期分布齿形凸起结构。砧体上部也为齿形结构,与冲锤齿形相配合,中部通过六方结构卡在传扭壳内。弹性元件选用碟簧或矩形弹簧并密封在润滑油内,避免了腐蚀与疲劳破坏。冲锤与砧体的齿形凸起内部镶嵌硬质合金块,提高了冲击面的强度与寿命[13]。

图1 弹性蓄能激发式旋冲工具结构Fig.1 Structure of the innovative rotary impact drilling tool with an elastic element accumulator1.上接头;2.防掉;3.短螺杆;4.万向轴外筒;5.万向轴;6.水帽;7.密封件;8.轴承串;9.传动轴;10.弹性元件;11.主轴;12.冲锤;13.砧体;14.传扭壳;15.下接头

1.2 工作原理

钻井时,该旋冲钻井工具靠近钻头,钻压和扭矩通过外壳体、砧体和下接头传递到钻头。高压钻井液驱动螺杆转子高速旋转,螺杆转子通过万向轴、传动轴带动冲锤旋转,冲锤的齿形凸起不断与砧体的凸起交错、啮合。二者交错时,冲锤沿砧体齿面爬升,迫使弹性元件压缩并蓄能;冲锤到达顶端后在弹性元件推动下加速下落,最终冲锤高速撞击砧体产生冲击载荷。碰撞结束之后,螺杆转子带动冲锤继续旋转运动,冲锤与砧体间歇性碰撞产生冲击载荷,提高钻头破岩速率。该工具利用机械碰撞的方式产生冲击,冲击载荷峰值高;利用螺杆作为井下动力,其寿命长且参数稳定。

2 工具冲击参数计算模型

2.1 冲锤末速度的计算模型

冲击振套的齿形凸起线型设计采用修正梯形曲线,适用于高速轻载情况,具有载荷平稳、振动较小的特点。冲锤沿砧体齿面上升时,原本已经蓄能的弹性元件进一步被压缩;冲锤下落过程中,弹性元件和重力对其加速,冲锤加速下落过程满足:

(1)

式中:m为冲锤的质量,kg;s为冲锤位移,m;t为时间,s;g为重力加速度,m/s2;KT为弹性元件刚度,N/m;Ly为弹性元件形变量,m。

Ly随冲锤下落而减小:

(2)

式中:L1为弹性元件预压缩量,m。

求解得到冲锤下落过程的位移函数s(t)和速度函数v(t):

(3)

(4)

(5)

式中:υ为冲锤下落速度,m/s。

冲锤下落行程为齿形凸起高度,可求得冲锤下落最大速度:

(6)

式中:H为冲锤齿形凸起高度,m;vmax为冲锤下落最大速度,m/s。

2.2 工具冲击载荷的计算模型

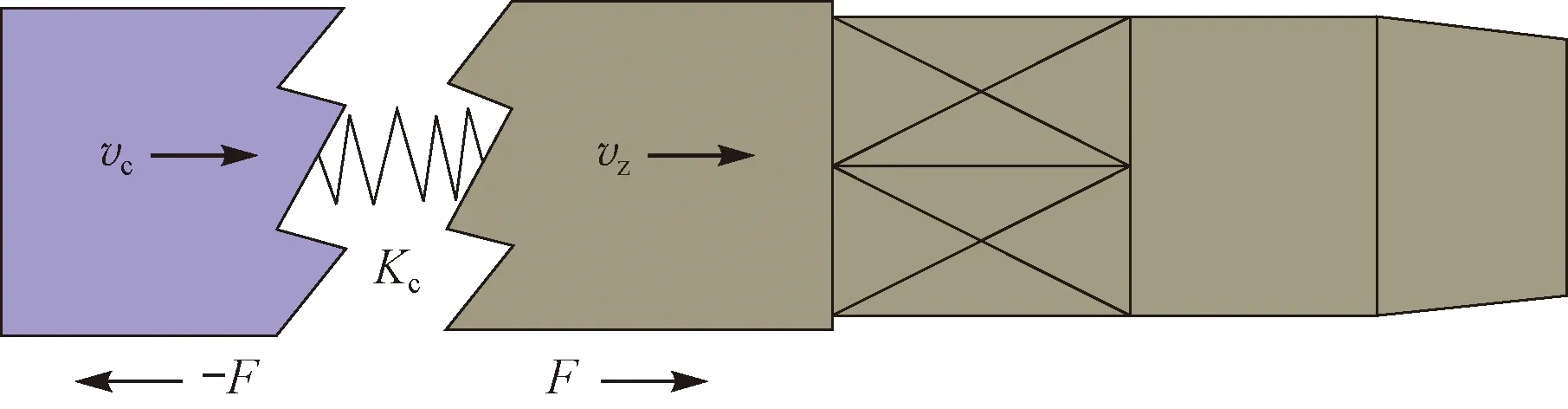

冲锤与砧体碰撞过程将冲锤动能转化为砧体上的应力波,在此瞬间弹性元件压缩量基本不变,忽略其对冲击碰撞过程的影响。在冲击振套碰撞发生瞬间,齿形凸起的多点接触、部分变形等因素在中间承担了缓冲作用,使冲击载荷先逐渐增大后逐渐消退,而非矩形应力波形态。这相当于在冲锤与砧体之间安放一个对位移非常敏感的弹簧(见图2),弹簧刚度与冲锤的材料性能、齿形凸起线型和接触面粗糙度等因素有关[14]。冲击载荷以应力波的形式从砧体齿形传递到下接头、钻头,最终作用于钻头切屑齿破岩。

图2 工具冲击过程力学模型Fig.2 The mechanical model for impact process of the tool

对冲锤、砧体结构进行简化,应用动力学理论建立该工具冲击过程的力学模型:

(7)

式中:F为冲击载荷,N;vc为冲锤冲击过程速度,m/s;vz为砧体冲击过程速度,m/s;Kc为齿面变形系数,N/m;l为齿面变形量,m;mz为砧体波阻,kg/s。

整合上述方程组,得到二阶微分方程:

(8)

冲击过程初始条件即为冲锤最大速度vmax,求解得到冲击载荷函数F(t):

(10)

(11)

(12)

式中:t0为冲击作用时间,s;Fmax为冲击载荷峰值,N。

2.3 工具冲击频率的计算模型

该工具冲击频率为螺杆转速与冲锤齿数的乘积,冲锤齿数改变通过更换冲击套件实现,螺杆的转速特性由定转子头数和线型决定,随钻井液排量增大而增大。设计冲锤的6个齿形凸起完全相同,螺杆额定排量25~32 L/s,转速区间为255~364 r/min,该工具额定冲击频率为25~37 Hz。

(13)

式中:f为冲击频率,Hz;n为螺杆转速,r/min;N为冲击套件齿数;η为螺杆效率系数;Q为钻井液流量,L/s;q为螺杆每转排量,L/r。

3 冲击载荷影响因素分析

上述计算模型揭示该旋冲工具冲击特性的主要影响参数包括:冲锤质量m、弹性元件压缩量L1与刚度KT、齿面变形系数Kc。根据该工具设计及实际加工情况,确定各参数的合理变化范围,并将各参数带入上述力学模型利用单一变量法进行计算,分析各参数对冲击载荷和冲击作用时间的影响规律。

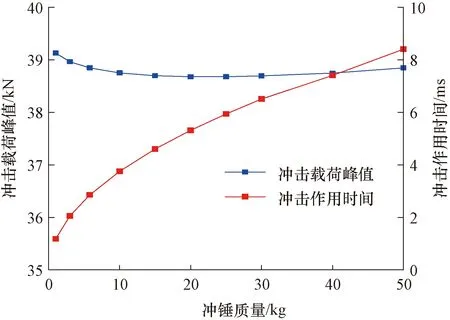

3.1 冲锤质量

保持L1=0.5 m,KT=90 kN/m,Kc=3.5 μN/m不变,增大冲锤质量,冲击载荷峰值基本不变,波动在3%以内(见图3)。综合考虑冲锤质量对冲击过程的影响,增大冲锤质量虽然减小了冲锤末速度,但冲锤惯性增大提高了齿面碰撞效果,最终冲锤质量改变并未显著提高冲击载荷峰值。由图3可以看出,增大冲锤质量可以延长冲击作用时间和钻头牙齿吃入地层时间,增大岩石破碎体积[15]。

图3 冲锤质量对冲击载荷的影响Fig.3 The influence of the hammer weight on impact load

3.2 弹性元件压缩量和刚度

分析式(11)可以看出,冲击作用时间并不是冲锤末速度的函数,弹性蓄能量增加不会影响单次冲击的作用时间。将弹性元件压缩量代入式(5)计算冲锤的冲击末速度,再将该速度代入式(12)求得冲击装置的冲击载荷峰值,计算结果见图4。由图4可以看出,随着弹性元件压缩量的增加,冲击载荷峰值呈幂函数形式增加。

图4 弹性元件压缩量对冲击载荷峰值的影响Fig.4 The influence of the elastic component on the peak of impact load

该旋冲钻井工具冲击载荷可调范围大,更换大刚度弹性元件或增加压缩量都可以提高冲锤的末速度,最终达到增大冲击载荷峰值的目的,调整方式操作简单、效果明显。大载荷冲击推荐使用碟簧,小载荷冲击可使用矩形弹簧,对软硬地层均有良好的适应性。

3.3 齿面变形系数

齿面变形系数Kc对冲击载荷峰值和冲击作用时间都有显著影响,增大齿面变形系数Kc,可以提高冲击载荷峰值、缩短冲击作用时间(见图5)。试验研究表明,齿面变形系数是齿形凸起的自身属性,齿形凸起高度和线型确定之后,齿面变形系数Kc基本保持不变。更换冲击振套、改变齿形凸起线型可以调整旋冲钻井工具冲击载荷波形,使其适应不同钻井工况。

图5 齿面变形系数对冲击载荷的影响Fig.5 The influence of the teeth deformation coefficient on impact load

4 冲击性能测试与分析

为了获取旋冲钻井工具性能参数、检测冲击部件寿命,对旋冲钻井工具进行了地面测试和参数测量。将弹性蓄能激发式旋冲工具样机固定在基座上,在其尾部安装NOS-F306测力传感器,利用高速力值数据采集系统记录其冲击载荷,设置采样频率20 kHz。用F-1600钻井泵驱动该旋冲钻井工具运转,多次改变矩形弹簧压缩量和钻井泵排量,对旋冲钻井工具整体性能进行测试。

4.1 单次冲击特性

多次调整矩形弹簧压缩量,测试单次冲击过程的载荷,载荷波形呈渐长渐消态势,峰值停留时间较长(见图6)。由图6可见,冲击载荷的计算值与实测波形有较高相似度,冲击载荷较为接近于正弦曲线,实测数据有碎齿状噪声影响;增大弹性元件压缩量,可以提高冲击载荷峰值;单次冲击的作用时间为4.1~4.4 ms,增加弹性蓄能并未显著影响冲击作用时间。总体来说,计算模型的冲击波形、作用时间与实测值基本吻合,为工具调整和改进提供了理论依据。

图6 单次冲击过程的冲击载荷计算值与实测值对比Fig.6 Comparison of calculated and measured result of impact load in the single impact process

4.2 连续冲击特性

该工具在连续冲击工况下,冲击载荷的时间间隔相同,这是由螺杆转速的硬特性决定的;冲击载荷峰值波动在10%以内,冲击过程具有明显的周期性和重复性(见图7),这是因为冲击套件6个齿形凸起结构完全相同,冲锤每次下落、碰撞过程基本相同的缘故。对比2种工况可以看出,改变钻井泵排量可以调整该旋冲工具的冲击频率,通过地面调节就能改变工具的井下工作参数,提高了工具在不同钻井工况下的适应能力。

图7 连续冲击工况下冲击载荷实测值Fig.7 Test result of impact load in the continuous impact process

4.3 综合性能

该旋冲工具采用机械碰撞的方式产生冲击载荷,冲击力大,工作性能稳定。改变矩形弹簧压缩量可以调整冲击载荷峰值,改变钻井泵排量可以调整冲击频率,调整方式简便高效,对现场复杂工况具有较强的适应性。该工具综合性能测试结果见表1。

表1 弹性蓄能激发式旋冲钻井工具综合性能测试结果

由表1可以看出,该工具冲击载荷峰值为18.73~42.56 kN,为常规钻井钻压的0.2~0.4倍,工具的额定排量为25~32 L/s,冲击频率为25.7~37.2 Hz,整机压耗1.1~1.2 MPa。齿形凸起镶嵌硬质合金块可以有效提高冲击面的强度与寿命,长时间运行未发生卷边、磨蚀现象。该工具冲击载荷与冲击频率在常规旋冲钻井最优取值范围内,具有良好的破岩提速潜力。

5 结 论

1) 弹性蓄能激发式旋冲钻井工具将弹性蓄能元件与凸轮机构相结合,利用螺杆带动齿形冲击振套产生冲击载荷,长期运转性能稳定,具有良好的破岩提速潜力。

2) 弹性蓄能激发式旋冲钻井工具的冲击参数计算结果表明:冲击作用时间随冲锤质量增加而增长,冲击载荷峰值受弹性元件预紧力的影响,冲击频率为螺杆转速与冲锤齿数的乘积。计算模型测试结果与实测数据吻合度较高,利用该模型可以准确地调整和优化旋冲工具的冲击特性。

3) 工具样机测试试验表明,改变钻井泵排量可以调节冲击频率,改变弹性元件压缩量及刚度可以调整工具冲击载荷;但工具的井下寿命还难以确定,需要通过实际钻井试验进一步研究。

[1] 王明华.新型钻井提速工具在龙岗气田软硬交替地层中的成功应用[J].天然气工业,2015,35(7):80-84.

WANG Minghua.Application of novel speedup drilling tools in alternate layers of soft and hard rocks in the Longgang Gas Field,Sichuan Basin[J].Natural Gas Industry,2015,35(7):80-84.

[2] 陶兴华.提高深井钻井速度的有效技术方法[J].石油钻采工艺,2001,23(5):4-8.

TAO Xinghua.Effective measures for improving the penetration rate of deep well[J].Oil Drilling & Production Technology,2001,23(5):4-8.

[3] 李国华,鲍洪志,陶兴华.旋冲钻井参数对破岩效率的影响研究[J].石油钻探技术,2004,32(2):4-7.

LI Guohua,BAO Hongzhi,TAO Xinghua.Effects of drilling conditions on crushing rocks while rotary percussion drilling[J].Petroleum Drilling Techniques,2004,32(2):4-7.

[4] 刘天科.自激振荡式旋转冲击钻井工具在胜利油田的应用[J].石油钻采工艺,2012,34(4):54-56.

LIU Tianke.Application of self-oscillating rotary percussion drilling tools in Shengli Oilfield[J].Oil Drilling & Production Technology,2012,34(4):54-56.

[5] 沈建中,贺庆,韦忠良,等.YSC-178型液动射流冲击器在旋冲钻井中的应用[J].石油机械,2011,39(6):52-54.

SHEN Jianzhong,HE Qing,WEI Zhongliang,et al.The application of Model YSC-178 hydraulic jet hammer in rotary percussion drilling[J].China Petroleum Machinery,2011,39(6):52-54.

[6] 秦晓庆,刘伟,李丽,等.旋冲钻井技术在川西硬地层的应用[J].断块油气田,2013,20(4):505-507.

QIN Xiaoqing,LIU Wei,LI Li,et al.Application of rotary percussion drilling technology in hard formation of Western Sichuan[J].Fault-Block Oil & Gas Field,2013,20(4):505-507.

[7] 李玮,闫铁,张志超,等.高频振动钻具冲击下岩石响应机理及破岩试验分析[J].石油钻探技术,2013,41(6):25-28.

LI Wei,YAN Tie,ZHANG Zhichao,et al.Rock response mechanism and rock breaking test analysis for impact of high frequency vibration drilling tool [J].Petroleum Drilling Techniques,2013,41(6):25-28.

[8] 雷鹏,倪红坚,王瑞和,等.自激振荡式旋转冲击钻井工具水力元件性能分析与优化[J].振动与冲击,2014,33(19):175-180,198.

LEI Peng,NI Hongjian,WANG Ruihe,et al.Performance analysis and optimization for hydraulic components of self-oscillating rotary impact drilling tool[J].Journal of Vibration and Shock,2014,33(19):175-180,198.

[9] 王海涛,张伟,王国斌,等.自激振荡式冲击钻井工具在吉木萨尔地区的应用[J].断块油气田,2014,21(4):530-532.

WANG Haitao,ZHANG Wei,WANG Guobin,et al.Application of self-oscillating impact drilling tool in Jimsar Area[J].Fault-Block Oil & Gas Field,2014,21(4):530-532.

[10] 菅志军,殷琨,蒋荣庆,等.增大液动射流式冲击器单次冲击功的试验研究[J].长春科技大学学报,2000,30(3):303-306.

JIAN Zhijun,YIN Kun,JIANG Rongqing,et al.The research on increasing impacting energy of hydro-efflux hammer[J].Journal of Changchun University of Science and Technology,2000,30(3):303-306.

[11] 苏义脑.螺杆钻具研究及应用[M].北京:石油工业出版社,2001:69-76.

SU Yinao.Research and application of screw drill[M].Beijing:Petroleum Industry Press,2001:69-76.

[12] 刘昌祺,刘庆立,蔡昌蔚.自动机械凸轮机构实用设计手册[M].北京:科学出版社,2013:45-52.

LIU Changqi,LIU Qingli,CAI Changwei.Practical design manual for automatic mechanical cam mechanism[M].Beijing:Science Press,2013:45-52.

[13] 玄令超,管志川,张会增,等.弹簧蓄能激发式旋转冲击钻井装置的研制[J].石油机械,2015,43(11):18-21.

XUAN Lingchao,GUAN Zhichuan,ZHANG Huizeng,et al.Percussive-rotary drilling tool with spring accumulating collision[J].China Petroleum Machinery,2015,43(11):18-21.

[14] 罗冠炜,谢建华.碰撞振动系统的周期运动与分叉[M].北京:科学出版社,2004:107-122.

LUO Guanwei,XIE Jianhua.Periodic motions and bifurcations of the impact vibration system[M].Beijing: Science Press,2004:107-122.

[15] 蔡灿,伍开松,廉栋,等.单齿冲击作用下破岩机制分析[J].岩土力学,2015,36(6):1659-1666,1675.

CAI Can,WU Kaisong,LIAN Dong,et al.Study of rock-breaking mechanism under single-tooth impact[J].Rock and Soil Mechanics,2015,36(6):1659-1666,1675.

[编辑 滕春鸣]

Analysis of the Characteristics of the Rotary Impact Drilling Tool with an Elastic Element Accumulator

XUAN Lingchao,GUAN Zhichuan,HU Huaigang,LI Jingjiao

(School of Petroleum Engineering,China University of Petroleum(Huadong),Qingdao,Shandong,266580,China)

Conventional impact drilling tools can be characterized by low impact forces and instability in impact frequencies.To overcome these shortcomings,an innovative rotary impact drilling tool with an elastic element and cam structure has been developed.With the PDM drives,a hammer rotates and collides with the teeth of the anvil to generate impact load.Based on the dynamics of impact,a numerical model for the tool’s impact process was built.In addition,impact load of the innovative tool powered by mud pump was tested by using drilling pumps and a high speed stress acquisition system.Results showed that the impact load curves were close to harmonic curve at the peak impact force 18-43 kN,and that impact loads would increase with the increase of compression volumes of the elastic elements.This tool’s impact frequency was 25.7-37.2 Hz,and could be adjusted from flow rates of mud pump.Dynamic analysis and experimental results showed that the frequency was the product of the rotary rate of screw drill times the number of the teeth,which was proportional to the flow rates of drilling fluids.The impact load could be adjusted from the preload of the elastic elements and it would increase with increase of the preload in a power function.The impact durations was in positive power function with hammer weight and in a negative power function with the deformation coefficients of the teeth.The development of the rotary impact drilling tool with an elastic element accumulator may provide innovative design techniques and technical solutions for the development of rotary and percussion drilling operations.

rotary impact; drilling tool; screw drill; impact force; numerical model; performance test

2015-11-08;改回日期:2016-04-17。

玄令超(1988—),男,山东泰安人,2011年毕业于中国石油大学(华东)石油工程专业,在读博士研究生,主要从事井下工具研发、破岩提速等相关研究。E-mail:xuanlingchaoboy@163.com。

国家科技重大专项“大型油气田及煤层气开发”课题“西部山前复杂地层安全快速钻井技术”(编号:2011ZX05021-001)部分研究内容。

◀钻井完井▶

10.11911/syztjs.201603011

TE924

A

1001-0890(2016)03-0061-06