深水钻井喷射下导管排量设计方法

2016-12-02周建良刘正礼杨建刚

周 波, 杨 进, 周建良, 刘正礼, 杨建刚

(1.石油工程教育部重点实验室(中国石油大学),北京 102249;2.中海油研究总院,北京 100028;3.中海石油(中国)有限公司深圳分公司,广东深圳 518067)

深水钻井喷射下导管排量设计方法

周 波1, 杨 进1, 周建良2, 刘正礼3, 杨建刚1

(1.石油工程教育部重点实验室(中国石油大学),北京 102249;2.中海油研究总院,北京 100028;3.中海石油(中国)有限公司深圳分公司,广东深圳 518067)

深水钻井喷射下导管过程中,为预防导管安装不到位或导管承载力恢复时间过长,需要根据海底土质参数对喷射排量进行合理的设计。基于淹没水射流理论及海底弱胶结土质破坏准则,建立了满足破土能力的最小喷射排量计算模型。采用φ339.7 mm导管进行了喷射下导管的模拟试验,分析了排量对水力破土效果及表层导管承载力的影响规律。结果表明:当喷射排量小于最小喷射排量时,导管下入速度缓慢;当喷射排量大于最小喷射排量时,导管下入速度随喷射排量增大快速增大;导管承载力随喷射排量增大呈指数降低,当喷射排量超过1.2倍最小破土排量时,导管承载力降低幅度达到最大。根据最小喷射排量计算模型和模拟试验结果,建立了基于“水力破土能力、导管承载力”双因素约束的喷射排量设计方法。在南海22口深水油气井的应用表明,采用该方法设计喷射排量,可以提高导管喷射下入效率,保证导管稳定。

深水钻井;喷射下导管;排量;模拟试验;承载力

由于海底浅部地层土质松软、强度低,深水钻井主要采用喷射法下导管。喷射法下导管就是利用水射流和管串的重力,边喷射开孔边下导管,导管下至预定位置后无需固井,保持管串静止,利用地层的粘附力和摩擦力稳固住导管,然后脱手送入工具并起出管内钻具,从而完成导管安装[1-3]。排量是喷射法下导管的关键参数。如果排量过小,水射流无法有效扩孔,喷射形成的井眼尺寸偏小,造成导管下入困难,甚至无法下到位;如果排量过大,水射流过度冲刷井眼,造成井眼扩大,导管承载力降低,且恢复缓慢,需要延长导管静置时间,降低作业时效[4-7]。

目前,深水钻井喷射下导管排量设计尚无相关标准和规范可参考。T.J.Akers和R.D.Beck等人[8-9]根据墨西哥湾海域喷射施工经验,给出了该油田喷射下导管的排量范围,由于不同海域土质参数的差异,该方法具有一定的区域局限性;王磊等人[10]基于射流理论对喷射下导管水力参数开展了优化设计研究,提出了一种临界排量计算方法,分析了临界排量破土范围,但没有分析喷射排量对导管承载力的影响。为此,笔者基于水力破土理论建立了满足破土要求的最小排量计算模型,通过喷射法下导管模拟试验分析了喷射排量对导管下入速度和导管承载力的影响规律,综合考虑导管下入速度和导管承载力建立了喷射排量优化设计方法,并在我国南海深水钻井喷射下导管施工中进行了应用。

1 深水喷射排量计算理论模型

1.1 淹没水射流对土体表面的作用力分析

深水钻井喷射下导管基于淹没水射流破土扩孔技术。水射流作用在土体表面时,在距离喷嘴较近处,水射流压力大于土体的强度,土体发生剪切破坏;在距离喷嘴较远处,水射流压力不足以使土体产生剪切破坏,但部分液体挤入土体,在土体中产生超孔隙水压力,土体有效应力降低[10-11]。在水射流冲击点表面,土体发生凹陷变形。水射流冲击土体表面的情形如图1所示。

图1 水射流对土体表面的作用形式Fig.1 Impact of water jet on soil surface

水射流作用于土体前其动量为ρQtu,作用于土体后其动量为ρQtucosθ,由动量定理得到喷射水射流作用在海底土体表面的力为:

(1)

式中:ρ为喷射钻井液的密度,kg/m3;Q为射流流量,m3/s;t为时间,s;u为射流流速,m/s;θ为射流冲击土体表面后离开土体表面的角度,(°)。

令J=ρQu,则式(1)变为:

(2)

由式(2)可知,当射流方向与土体表面保持垂直时,即θ=90°时F=J。若水射流角度不变,射流的总打击力F也保持不变[12]。

淹没射流特征如图2所示。在淹没水射流流动过程中,由于周围环境流体中的压力保持不变,因此在射流各断面上的压力均相同,等于周围环境流体的压力,在喷射过程中,射流的总动量在沿程的各个断面上保持为常量,且等于射流初始总动量。

图2 喷射过程淹没射流特征Fig.2 Characteristics of a submerged water jet during jettting

在喷嘴位置处:

(3)

式中:R0为喷嘴半径,m;u0为喷嘴位置初始射流流速,m/s。

由伯努利定理可知,喷嘴出口处压力为:

(4)

式中:p0为喷嘴出口处压力,Pa。

将式(4)代入式(3)可得:

(5)

若将射流半宽度b范围内的作用力记作Fb,则:

(6)

式中:Fb为射流半宽度b范围内的作用力,N;λ为射流力降低系数。

在喷射过程中,淹没射流沿程扩散,射流的冲击面积随着冲击流程增大而增大,土体单位面积上的冲击力随着冲击流程增大而减小。射流对土体的破坏作用主要取决于单位面积的冲击力,所以必须分析冲击区域内的单位面积上的冲击力及其分布情况。射流力Fb除以作用面积Sb得到单位面积上的平均作用力,即:

(7)

(8)

式中:pb为作用于土体单位面积上的力,Pa;Sb为喷嘴作用面积,m2;k为射流半宽度系数;x为射流冲击流程,m。

1.2 满足水力破土的最小喷射排量计算模型

由于不同土体所需的射流破坏压力不同,因此,喷射射流破土效果不仅与射流参数有关,而且与土体参数有关。喷射过程中,水射流作用于土体表面,射流力大于土体的临界破坏压力时土体发生破坏。土体的临界破坏压力是由土体自身确定的,随土体力学性质的不同而变化[13-14]。土体临界破坏压力可近似等于土体的抗剪强度,即:

(9)

式中:pcr为土体临界破坏压力,Pa;Su为土体的抗剪强度,Pa;

在水射流冲击下,土体发生破坏的必要条件是:

(10)

将式(7)和式(9)代入式(10),可得:

(11)

整理式(11)得到满足破土条件的水射流压力计算模型:

(12)

由水射流理论可知,压力和排量是射流的2个基本参数,其大小决定了射流的工作能力。

射流排量与水射流压力满足以下关系式:

(13)

(14)

联立式(12)和式(13),则可得满足破土条件的喷射排量计算模型:

(15)

式中:Q为喷射排量,m3/min;dne为喷嘴当量直径,m;di为喷嘴直径,m;kf为喷嘴流量系数,一般为0.95~0.97;z为喷嘴个数。

由式(15)可知:满足破岩条件所需的最小喷射排量Q与喷嘴当量直径dne、钻井液密度ρ、射流冲击流程x、土壤的抗剪强度等因素有关。这些参数可以通过钻头结构、喷嘴结构、导管直径及土壤样本分析获得。

2 喷射排量对破土效果及导管承载力的影响试验

2.1 喷射模拟试验

为了验证最小破土排量计算模型的准确性,分析导管喷射下入过程中排量对导管下入速度及导管承载力的影响,笔者进行了喷射法下导管模拟试验。

试验场地选择在天津渤海塘沽地区中心渔港内,试验场地尺寸50 m×50 m,水深2.5 m,试验选择海底原状土;模拟试验采用φ339.7 mm导管,并研制了一套导管送入工具及喷射管柱;喷嘴出口半径18.67 mm,喷嘴当量直径64.67 mm,喷嘴流量系数kf取0.96;钻井液密度1.03 kg/L。

利用上文建立的喷射排量计算模型(式(15)),根据海底浅层土质参数及钻头喷嘴参数,计算满足破土要求的最小排量,结果见表1。

表1 试验土质参数及最小排量计算结果

2.2 排量对破土效果的影响

试验采用导管喷射下入速度表征破岩效果。喷射下导管模拟试验中,为防止导管倾斜,在导管柱上部施加一定的拉力,固定喷射钻压(喷射初始时刻钻头作用于地层的力,一般取导管串重量的80%)为2.8 kN,钻头相对导管伸出量为127.0 mm。采用0.5,0.7,0.9,1.1,1.3,1.5,1.7,1.9和2.1 m3/min的排量进行喷射下导管试验,记录不同排量下φ339.7 mm导管的喷射下入速度,结果见图3。

图3 导管平均下入速度与排量的关系Fig.3 The relationship of average lowering velocity of conductor vs. flow rate

从图3可以看出:当喷射排量小于最小破土排量1.28 m3/min时,即排量为0.50~1.28 m3/min时,喷射下入速度为0.21~0.42 m/s;当喷射排量大于最小破土排量1.28 m3/min时,即排量为1.5~2.1 m3/min时,喷射下入速度提高到0.66~0.78 m/s。由此可知,当排量小于模型计算出的最小喷射排量时,导管下入速度缓慢,当排量超过最小喷射排量时,导管下入速度快速增加。

基于图3中的数据,回归得到导管下入速度与喷射排量的关系式:

(16)

式中:v为导管平均下入速度,m/min;Qt为实际喷射排量,m3/min;Qm为水力破土所需要的最小喷射排量,m3/min。

2.3 排量对表层导管承载力的影响

导管喷射到位后可视为端部开口桩,其端部阻力可忽略不计,竖向承载力完全由导管与土侧向摩擦力提供。在研究排量对表层导管承载力影响模拟试验中,首先采用不同的排量将导管喷射下到相同深度,静置相同时间后测量其竖向承载力。在喷射下入过程中导管受到竖直向上的侧向摩擦力,上拔过程受竖直向下的侧向摩擦力,导管下入与上拔过程中侧向摩擦力大小相等、方向相反。因此,为了测量方便,可以通过上拔导管分析其侧向摩擦力,导管最大上拔力减去管柱重量即得到导管承载力。

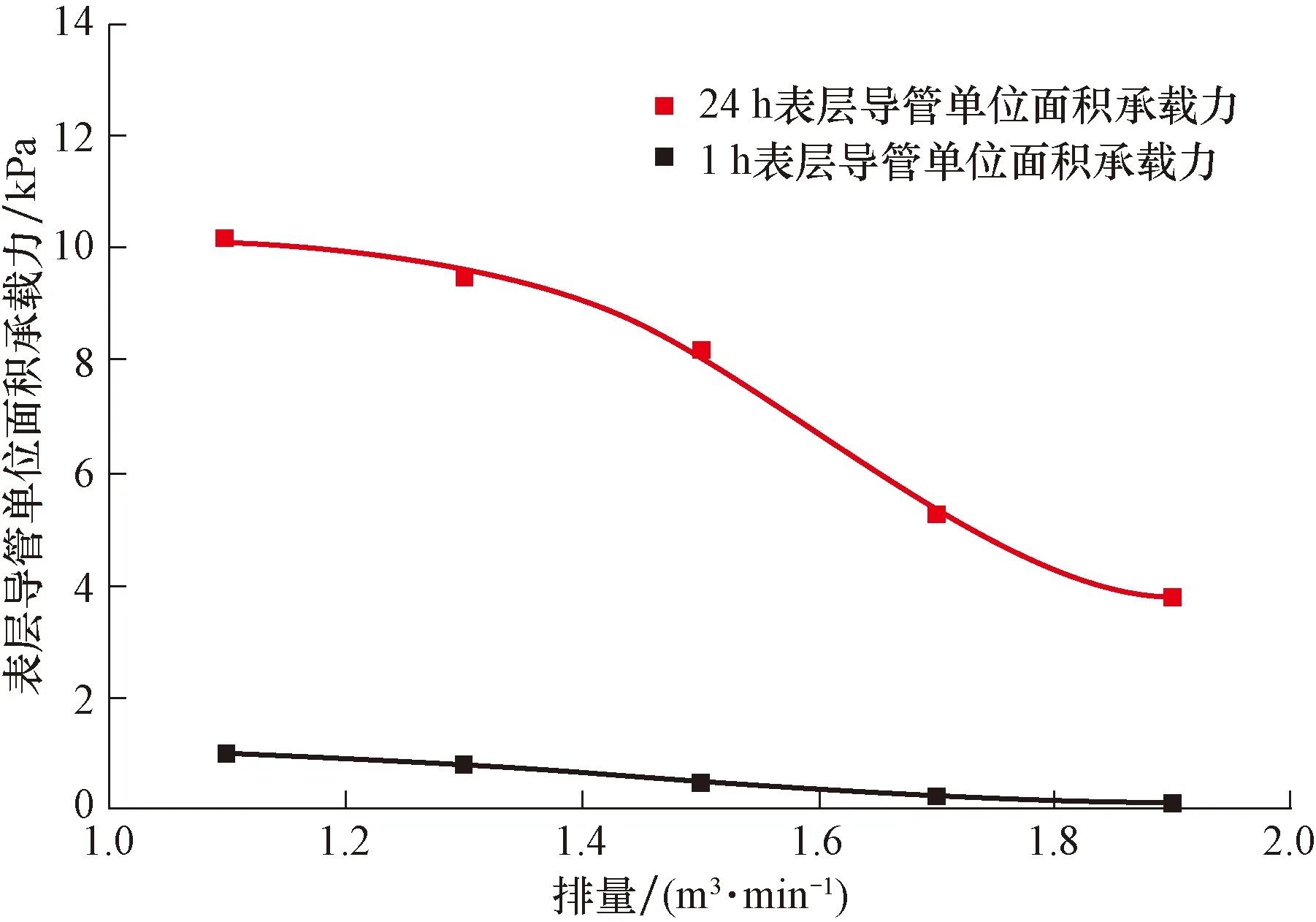

模拟试验中将5组表层导管分别以不同的排量(1.1,1.3,1.5,1.7和1.9 m3/min)喷射下到泥线以下设定深度,分别等候1 h和24 h后上拔导管,测定导管上拔力和平均单位面积摩擦力,结果见图4。

图4 表层导管承载力与排量的关系Fig.4 The relationship of bearing capacity of surface conductor vs. flow rate

从图4可以看出:导管喷射下到位静置1 h后,因喷射扰动导致导管周围土体完全液化,土体有效应力大幅降低且未得到恢复,导管单位面积承载力较小,不利于分析排量对承载力的影响规律;导管喷射下到位静置24 h后,导管侧向摩擦力与喷射排量呈指数降低,且当喷射排量值超过最小破土排量(1.28 m3/min)的1.2倍时,导管承载力降低幅度增大。

为消除导管承载力初期效应,选取静置24 h后导管的承载力进行分析。对模拟试验的数据进行统计回归,得到喷射排量与导管承载力的计算关系式:

p=10.17-6.38e-7.14(Qt-1.89)2R2=0.980 1

(17)

式中:p表层导管单位面积承载力,kPa。

3 基于双因素约束的喷射排量设计方法

根据导管喷射下入模拟试验结果,提高排量可以有效提高喷射效率,但由导管承载力模拟试验结果可知,随着排量增大,导管承载力降低。为了提高作业效率,同时保证导管稳定,基于“水力破土能力、导管承载力”双约束因素,提出一种喷射排量设计方法,具体设计流程如下:

1) 确定海底土质工程参数,建立海底土不排水抗剪强度剖面,判断喷射下入导管的可行性。土体不排水抗剪强度大于300 kPa时,喷射效率低,不适合采用喷射法下导管;土体不排水抗剪强度小于300 kPa时,适合采用喷射法下导管。

2) 根据导管直径确定钻头的直径、伸出量;根据喷射钻头结构特征,确定钻头喷嘴与导管底部相对位置、喷嘴当量直径dne及水射流冲击流程x。

3) 根据式(14)确定满足破土条件的最小喷射排量。由于海底浅层土质松软,为保证喷射效率,防止井眼倾斜及黏土卡钻,原则上以水射流破土为主,钻头机械破土为辅。为保证喷射下导管的效率,设计时取满足破土能力的最小排量为喷射排量下限。

4) 根据喷射排量与导管下入速度模型及喷射排量与导管承载力关系模型,确定喷射排量上限,以防止水射流对导管周围土体扰动过大,同时保证喷射效率。一般南海北部陆坡取1.2倍最小破土排量为喷射排量的上限。

5) 基于3)和4)确定的喷射排量上限和下限,建立喷射排量设计图版。

4 现场应用

我国南海首批22口自营深水油气井喷射下导管时,采用该设计方法设计了喷射排量,这22口井导管都安全顺利下至设计位置,且承载力达到设计要求。下面以其中的A井为例,介绍现场施工情况。

A井所在海域水深1 400 m,海底浅层土质以黏土为主,不排水抗剪强度剖面如图5所示。

图5 目标区块海底土质不排水抗剪强度Fig.5 Undrained shear strength of the seabed soil in the target block

A井采用φ66.0 mm喷射钻头,下入φ762.0 mm导管。根据海底土质参数及喷射管柱参数,利用上文建立的喷射排量计算模型,计算其满足水力破土的最小喷射排量,综合考虑喷射效率和作业安全,设计喷射排量上限和下限。

A井喷射下导管的过程如下:

1) 用低排量循环下放喷射管柱至海底。以0.1 m3/min的排量边循环边探泥面(防止堵塞喷嘴)。探泥面之前记录大钩悬重,将海底深度和水深根据潮汐表校正到海平面深度并记录,遥控潜水器在低压井口头上观察牛眼确保整个管柱垂直。

2) 浅部地层土质疏松,排量由1.0 m3/min逐渐提高到2.5 m3/min,控制导管喷射下入速度在1~2 m/min,用遥控潜水器在海底监测,观测是否有钻井液从导管周围溢出的迹象,如果发现有钻井液溢出,立即降低排量直至钻井液停止溢出。

3) 导管喷射下入20 m后,将排量逐渐提高到4.2 m3/min,用遥控潜水器在海底观察,如果发现导管外面有钻井液返出,降低排量至导管外钻井液停止返出。

4) 距导管下入目的位置5 m处,将排量降至2.5 m3/min,避免过渡冲刷导管端部地层,以保证导管的承载力。

该井导管下入深度78 m,整个导管喷射下入过程中没有出现遇阻现象,导管喷射下入后没有下沉。该井喷射下导管时的实际排量与设计排量如图6所示。

图6 南海A井喷射下导管的实际排量与设计排量Fig.6 The designed and the actual jetting flow for conductor installation by jetting in Well A in the South China Sea

从图6可以看出:导管喷射下入过程中,排量基本处于设计范围,说明基于双因素约束的喷射排量设计方法可以指导导管喷射下入作业。

5 结论与建议

1) 随着排量增大,导管下入速度增快,提高排量可以有效提高喷射下导管的效率,但导管侧向摩擦力随喷射排量增大而降低,排量过大,导管承载力会大幅降低,不利于导管稳定。

2) 设计喷射下导管排量时,既要考虑排量对喷射破土效果的影响,又要考虑排量对导管承载力的影响。设计合理的排量上限和下限,对于提高喷射下导管的效率和保障导管稳定具有重要意义。

3) 基于双因素约束的喷射排量设计方法适用于深水黏土地层,是否适用于深水砂性土地层还需进行研究。

[1] 汪顺文,杨进,严德,等.深水表层导管喷射钻进机理研究[J].石油天然气学报,2012,34(8):157-160.

WANG Shunwen,YANG Jin,YAN De,et al.Research of jetting drilling mechanism of surface conductor in deepwater[J].Journal of Oil and Gas Technology,2012,34(8):157-160.

[2] JEANJEAN P.Innovative design method for deepwater surface casings[R].SPE 77357,2002.

[3] 徐荣强,陈建兵,刘正礼,等.喷射导管技术在深水钻井作业中的应用[J].石油钻探技术,2007,35(3):19-22.

XU Rongqiang,CHEN Jianbing,LIU Zhengli,et al.The appliation of jetting technology in deepwater drilling[J].Petroleum Drilling Techniques,2007,35(3):19-22.

[4] 罗俊丰,杨进,严德,等.深水钻井表层导管喷射安全等候时间窗口设计[J].石油机械,2014,42(4):53-56.

LUO Junfeng,YANG Jin,YAN De,et al.Design of the safety waiting conductor jet in time window for surface subsea drilling [J].China Petroleum Machinery,2014,42(4):53-56.

[5] 周波,杨进,刘正礼,等.深水钻井表层导管静置时间窗口设计[J].石油勘探与开发,2014,41(2):234-238.

ZHOU Bo,YANG Jin,LIU Zhengli,et al.Design of structure casing soaking time in deepwater drilling[J].Petroleum Exploration and Development,2014,41(2):234-238.

[6] 柯珂,张辉,周宇阳,等.深水钻井喷射下导管模拟试验装置的研制[J].石油钻探技术,2015,43(2):33-37.

KE Ke,ZHANG Hui,ZHOU Yuyang,et al.The development of testing simulators for conductor jets running in deepwater drilling[J].Petroleum Drilling Techniques,2015,43(2):33-37.

[7] ZHOU Bo,YANG Jin,XU Yunjin,et al.Experimental research on structural casing soaking time in deepwater drilling[R].SPE 170317,2014.

[8] AKERS T J.Jetting of structural casing in deepwater environments:job design and operational practices[J].SPE Drilling & Completion,2008,23(1):29-40.

[9] BECK R D,JACKSON C W,HAMILTON T K.Reliable deepwater structural casing installation using controlled jetting[R].SPE 22542,1991.

[10] 王磊,张辉,周宇阳,等.深水钻井喷射下导管水力参数优化设计方法[J].石油钻探技术,2015,43(2):19-24.

WANG Lei,ZHANG Hui,ZHOU Yuyang,et al.Optimal design of hydraulic parameters for conductor jetting in deepwater drilling[J].Petroleum Drilling Techniques,2015,43(2):19-24.

[11] 杜嘉鸿,张士旭.高压喷射注浆技术应用现状及新进展[J].探矿工程(岩土钻掘工程),1995,22(4):4-6,10.

DU Jiahong,ZHANG Shixu.Present application and new advances of high pressure jet grouting technique[J].Exploration Engineering(Rock & Soil Drilling and Tunneling),1995,22(4):4-6,10.

[12] 廖华林,李根生,易灿.水射流作用下岩石破碎理论研究进展[J].金属矿山,2005(7):1-5,66.

LIAO Hualin,LI Gensheng,YI Can.Advance in study on theory of rock breaking under water jet impact[J].Metal Mine,2005(7):1-5,66.

[13] 马飞,宋志辉.水射流动力特性及破土机理[J].北京科技大学学报,2006,28(5):413-416.

MA Fei,SONG Zhihui.Dynamic property and breaking soil mechanism of water jet[J].Journal of University of Science and Technology Beijing,2006,28(5):413-416.

[14] 周建良.深水表层导管喷射钻进过程中钻井液排量优化研究[J].中国海上油气,2012,24(4):50-52.

ZHOU Jianliang.Research on the optimization of delivery capacity during jetting drilling of surface conduct in deep water[J].China Offshore Oil and Gas,2012,24(4):50-52.

[编辑 刘文臣]

A Jetting Flow Rate Design Method for Conductor Installation through Jetting in Deepwater Drilling

ZHOU Bo1, YANG Jin1, ZHOU Jianliang2, LIU Zhengli3, YANG Jiangang1

(1.MOE Key Laboratory of Petroleum Engineering (China University of Petroleum(Beijing)), Beijing, 102249, China; 2.CNOOC Research Institute, Beijing, 100028, China; 3. Shenzhen Company of CNOOC, Shenzhen, Guangdong, 518067, China)

When conductors are installed in deepwater drilling through jetting, it is necessary to design jetting flow rate appropriately based seabed parameters so as to guarantee the proper installation of conductors and rational recovery time of conductor capacity. A computation model of minimum jetting flow rate for rock breaking was established according to the submerged water jet theory and the unconsolidated seabed failure criteria. Then a pilot simulation test was carried out on conductor (φ339.7 mm) installation by jetting to analyze the influential rules of jetting flow rate on seabed breaking and surface conductor capacity. It is shown that the lowering velocity of conductors would be slow when jetting flow rate is less than a minimum certain value. On the other hand, the lowering velocity of conductors would increase quickly with the increasing of the jetting flow rate. The conductor bearing capacity decreases exponentially with the increasing of the jetting flow rate and reaches the lowest when jetting flow rate is over 1.2 times of the minimum value. Based on the calculation model and simulation of minimum jetting flow rate, the jetting flow rate design method is established under the constraint of hydraulic seabed breaking capacity and conductor bearing capacity. It has been applied in 22 deepwater wells in the South China Sea and the installation efficiency of conductors from jetting is increased and conductor stability is guaranteed.

deepwater drilling;conductor installation by jetting;flow rate;simulation test;bearing capacity

2015-07-14;改回日期:2016-02-26。

周波(1987—),男,河南项城人,2011年毕业于长江大学石油工程专业,在读博士研究生,主要从事海洋钻井工程方面的研究。E-mail:zhoubo103@yeah.net。

国家自然科学基金面上项目“深水钻井表层导管喷射钻进机理研究”(编号:51274215)、国家自然科学基金重点项目“海洋深水浅层钻井关键技术基础理论研究”(编号:51434009)、国家重点基础研究发展计划(“973计划”)项目“深水浅层钻井井眼稳定性与作业风险演化机制研究”(编号:2015CB251202)联合资助。

◀钻井完井▶

10.11911/syztjs.201603004

TE245

A

1001-0890(2016)03-0021-06