球磨改性制备超细重质碳酸钙的工艺研究

2016-12-02刘星陈珍明钟星汤泉曾一文梁重倩

刘星,陈珍明,钟星,汤泉,曾一文,梁重倩

(贺州学院化学与生物工程学院,广西贺州542899)

球磨改性制备超细重质碳酸钙的工艺研究

刘星,陈珍明,钟星,汤泉,曾一文,梁重倩

(贺州学院化学与生物工程学院,广西贺州542899)

采用球磨改性一体化方法,制备了改性的超细重质碳酸钙粉体,研究了球磨时间、转速及改性剂用量对粉体吸油值和粒径的影响。研究结果表明:球磨改性制备超细重质碳酸钙的最佳工艺条件为球磨改性时间35min,球磨机转速为400r/min,β偶联改性剂用量为5‰(质量分数)。在最优条件下,重质碳酸钙吸油值达到12.33g·(100g)-1,d50和d90粒径分别为5.15μm,8.22μm,粘度为55.8Mpa·s,达到活性超细重质碳酸钙的品质要求。

重质碳酸钙;表面改性;球磨方法

1 引言

球磨改性一体化技术具有操作方便、工序精简、耗能少、制备的产品性能优异等特点,已成为现代工业上重要的改性制粉技术[1-3]。碳酸钙材料其原材料来源丰富,造价低,无毒,无刺激性气味等优点,广泛用于橡胶、食品、牙膏、造纸、涂料、塑料、化妆品等领域[4-5]。但由于未经过改性处理的碳酸钙粉体其吸油值较高,在加工时吸收的润滑剂多,增加了加工成本;并且难均匀分散在有机介质中,这严重的影响了它的应用性能[6-8],所以很有必要对碳酸钙粉体进行表面改性处理,以降低其吸油值,同时提高与有机基体的亲和性,减少颗粒团聚及分子间的作用力,不但彰显粉体的增容增重优越性。本实验以贺州某矿山40目方解石粉体为原料,拟采用球磨改性一体技术制备了改性的超细重质碳酸钙粉体,并研究球磨时间、转速及改性剂用量对粉体吸油值和粒径的影响。确定最佳改性方案,为企业制备优质改性的超细重质碳酸钙提供参考。

2 实验

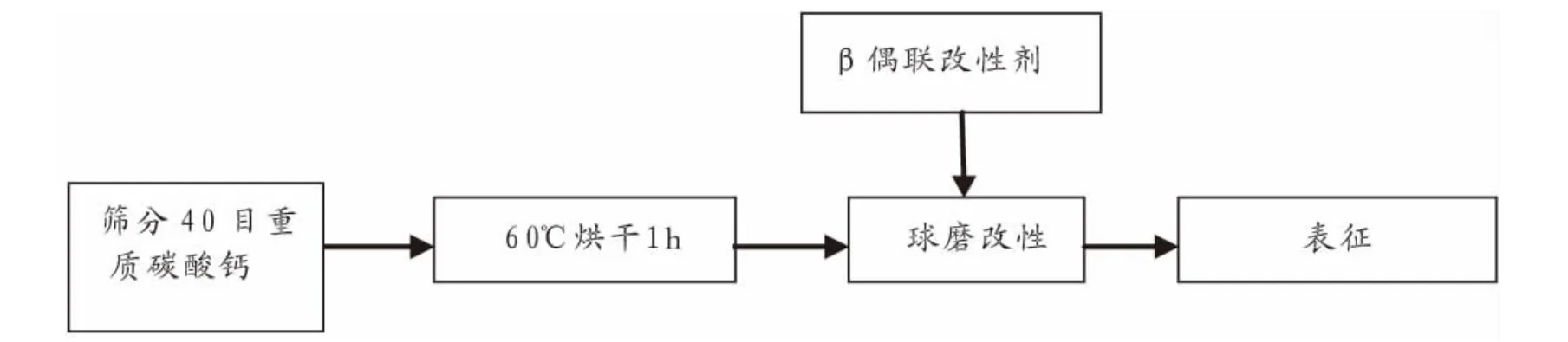

本实验采用球磨一体化的改性方法制备改性重质碳酸钙,属于表面化学包覆改性法中的干法表面改性,其改性工艺如下页图1所示。具体过程是称取一定质量的40目试样先在60℃鼓风干燥箱中烘干1 h,然后将烘干后的样品与β偶联改性剂混合,将其在不同球磨时间(15min,25min,35min,45min,55min)、转速(300r/min,350r/min,400r/min,450r/min,500r/min)及改性剂用量(1‰,3‰,5‰,7‰,9‰)条件下球磨改性,将得到的改性后的重质碳酸钙粉体,进行粒径、粘度和吸油值表征,确定最佳制备条件,最后再在最优条件下,制备重质碳酸钙并测定其吸油值、粒径和粘度。

本实验中,粒径的测量是采用LS900型激光粒度仪(珠海欧美克仪器有限公司),粘度是采用NDJ-79型旋转粘度计(上海中晨数字技术设备有限公司),吸油值的测定具体方法是称取5.00g的重质碳酸钙改性试样置于洁净干燥的烧杯中,用胶头滴管逐渐滴入邻苯二甲酸二丁酯(DOP),并用玻棒不断搅拌、研压碳酸钙粉体颗粒,直到分散的试样全部润湿成一团不散开,停止滴加邻苯二甲酸二丁酯,记录下DOP的用量求吸油值,重复三次实验操作,求平均值。

式中:X——吸油值,g·(100g)-1;

m1——滴加邻苯二甲酸二丁酯的质量(g);

m——试样的质量(g)。

3 结果与讨论

图1 实验工艺流程图

3.1球磨时间对吸油值和粒度的影响

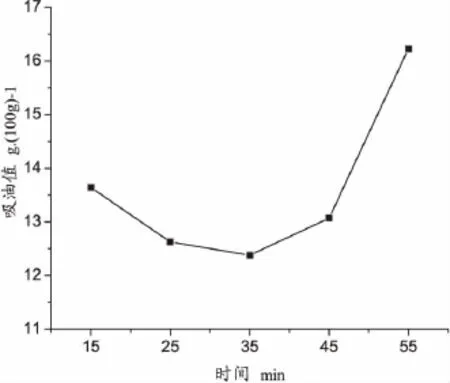

图2 球磨时间与吸油值的关系曲线

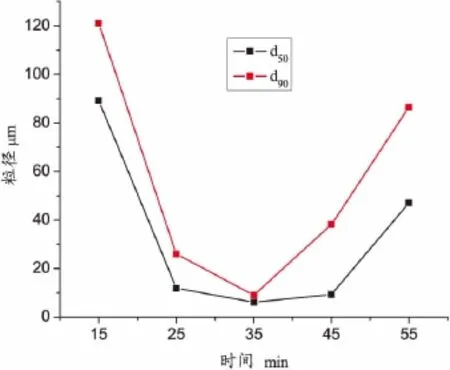

图3 球磨时间与粒径的关系曲线

图2和图3分别是不同球磨改性时间与改性重质碳酸钙的吸油值及粒径关系曲线。由图2可见,随着球磨时间的增加,改性重质碳酸钙的吸油值先下降后增长。出现这个现象是因为随着球磨时间的增加,重质碳酸钙的粒径在不断减小并且变得均匀,改性剂与重质碳酸钙粉体接触均匀,吸油值不断减小;而当球磨时间超过一定时间后,由于球磨时间过长,粉体过磨团聚二次粒径较大,粉体粒度均匀性变差,吸油值变大,改性效果受到很大影响。由图3可见,改性重质碳酸钙的粒径先降低后增大,15min-25min粒径变细最快,25min-35min时粒径变化缓慢,球磨35min时粒径的分布带最小而且d50、d90也都达到极小值,35min后由于过磨粒径增大。结合在此条件下吸油值的大小,确定改性时间35min时,得出的吸油值以及粒径均最小。

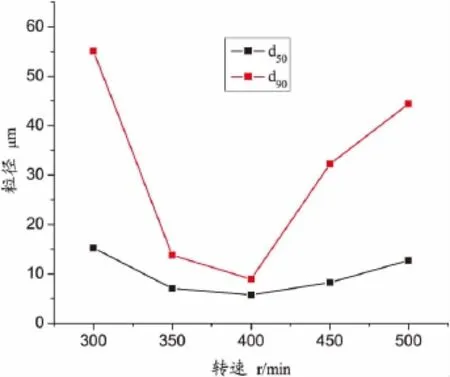

3.2转速对吸油值和粒度的影响

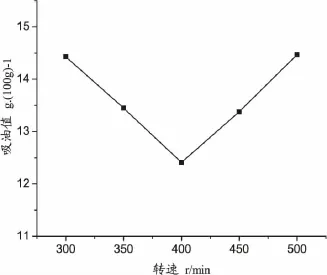

图4 转速与吸油值的关系曲线

图4是转速对吸油值影响的曲线。由图4可见,随着转速的变化,吸油值折线图呈“V”字形,转速为400r/min时达到最小值。球磨转速从300r/min到400r/min时,转速提高了100r/min则使吸油值约下降了1g·(100g)-1;球磨转速大于400r/min后吸油值重新增长。这可能是因为在具体球磨环境中,磨球和玛瑙罐表面都有一层重质碳酸钙粉体,粉体获得能量途径来自于研磨和碰撞,转速小,则粉体获得能量小,加上低速研磨粒径较大导致改性效果差;当转速达到一定大,粉体受到撞击异常猛烈,玛瑙罐温度上升,粉体局部温度过高导致改性剂发生变化,影响改性效果;同时由于转速增加微粒的破碎速率增加,短时间内就会产生大量的新断面,而此时球磨系统中游离的改性剂不能及时与这些新产生的断面充分接触,造成系统内电位不稳定,局部出现团聚,吸油值变大。

图5 转速与粒径的关系曲线

由图5转速与粒径的关系曲线可以看出,转速为300r/min时候粒径分布带最宽,转速增加到350r/min期间内,粒径下降幅度最大,在低速运转下,磨球与粉体的撞击、摩擦程度会降低,重质碳酸钙的粒径细化较慢;当400r/min时,其d50、d90分别5.70μm、8.93μm,说明此转速下研磨效果最理想;为当转速超过400r/min时,由于磨球对粉体颗粒高速挤压,在外力作用下发生团聚,粒径分布带重新变宽。由转速对吸油值和粒径的影响两项指标均说明400r/min改性效果最佳。

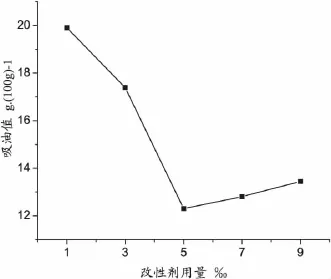

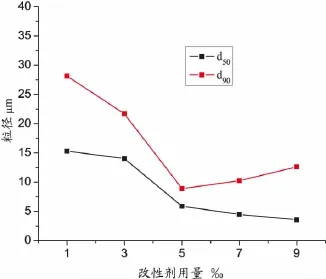

3.3改性剂用量对吸油值和粒径的影响

图6 改性剂用量与吸油值的关系曲线

图7 改性剂用量与粒径的关系曲线

由图6可以看出,改性剂的质量由1‰增长到5‰时,吸油值的变化幅度最大,这是因为当改性剂不足时难以全部填满颗粒间的空隙、包覆重质碳酸钙的表面以及改变其表面极化性质,则吸油值依然较大;5‰时最低,当超过5‰后继续增加β偶联改性剂吸油值反而增大。增加改性剂用量会使成本增加,多余改性剂分散在颗粒之间形成桥连,造成絮凝使球磨效果不佳,同时结合经济价值考虑,这造成资源浪费。图7中,随着β偶联改性剂量的不断增加,d50也不断降低,接近5‰时,粒径细化比较缓慢。改性剂不足时候,改性效果差,粉体颗粒分散、流动性能也差,在研磨过程中容易团聚;当改性剂为5‰时,其粒径更加均匀,超过5‰粒径虽有变小了但分布变宽了,主要是改性剂过多部分出现絮凝,粉体粒径不均匀稳定。综合各方因素,β偶联改性剂最佳为5‰。

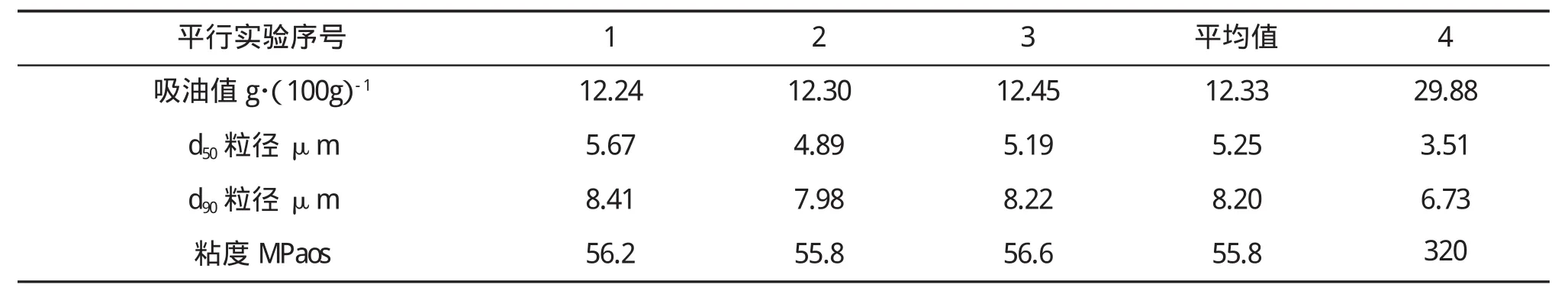

3.4优化条件下的平行实验

综合实验得出,按照最优实验条件即改性时间为35min,转速为400r/min,β偶联改性剂为5‰(质量分数),进行三组平行实验序号分别为1,2,3;并做同样条件下无改性剂的空白对照实验4,结果如下页表1。

由表1可见,重质碳酸钙的吸油值由29.88g·(100g)-1下降到12.33 g·(100g)-1,说明经过球磨改性处理后重质碳酸钙的吸油值得到一定程度的减小,达到较好的技术经济效果;未改性的重质碳酸钙d50和d90分别比改性的稍小约2μm,碳酸钙在改性过程中颗粒会长大,中心核距加大;粘度在经过改性后数值下降很大,这是因为未改性的重质碳酸钙粉体,与液体石蜡的相容性差,运动内摩擦力大;改性后的重质碳酸钙粉体与石蜡的相容性好,运动内摩擦力小,粘度降低[9]。综合以上数据得出重质碳酸钙的改性效果好,达到活性超细重质碳酸钙的品质要求。

表1 优化条件下的平行实验试样检测值

4 结论

(1)在制备重质碳酸钙实验中确定最佳条件为:磨球改性时间为35min,球磨转速为400r/min,β偶联改性剂用量5‰。

(2)在得出最优条件下,制备出的重质碳酸钙吸油值为12.33 g·(100g)-1,d50和d90粒径分别为5.15μm,8.22μm,粘度为55.8MPa·s,产品达到活性超细重质碳酸钙的品质要求。

[1]赵维锋.生料磨系统的节能改造[J].中国水泥,2013(4):65-67.

[2]程华民,李占森,袁玉帅,等.浅谈立磨与球磨[J].河南建材,2013(4):172-174.

[3]吴小乐,张铭命,杜妍辰.振动磨超细粉碎碳酸钙的试验研究[J].机电信息,2013(5):27-33.

[4]廖海达,秦燕,朱南洋,等.改性超细碳酸钙及其在水性塑胶涂料中的应用[J].广西民族大学学报(自然科学版),2015,21(3):92-96.

[5]彭宗凯,杜志武.塑料用高端碳酸钙的表面改性处理[J].中国粉体工业,2013(2):7-10.

[6]任晓玲,骆振福,吴宝成,等.重质碳酸钙的表面改性研究[J].中国矿业大学报,2011,40(2):269-304.

[7]张雪,胡惠仁.重质碳酸钙湿法超细研磨分散剂的应用研究[J].纸和造纸,2014,33(1):30-35.

[8]李方,余越琳,蒲晓林,等.碳酸钙疏水性及性能表征[J].无机盐工业,2013,45(11):15-17.

[9]刘立华.纳米碳酸钙的表面改性研究[J].化工科技市场,2010,33(9):14-16.

[责任编辑]张琴芳

The Process Study of Modification Technology of Superfine Ground Calcium Carbonate by Ball Mill Method

LIU Xing,CHENZhen-ming,ZHONG Xing,TANG Quan,ZENG Yi-wen,LIANG Chong-qian

(School ofChemical andBiological EngineeringHezhouUniversity,HezhouGuangxi 542899)

Superfine ground calcium carbonate powder was prepared by ball mill method with the raw material calcite powder(40-mesh)from a certain mine.The paper studied the influence of oil absorption property and particle size on ball mill time,speed and dosage of modifier.The results showed that the optimum process conditions of ball mill modification to prepare ultrafine calcium carbonate appeared with 35 min modification time,400 r/min ball mill speed and 5‰(mass fraction)beta coupling modifying agent. Under the optimal conditions,the oil absorption of ground calcium carbonate reached 12.33 g·(100 g)-1,the particle size of d50and d90 is 5.15μm,8.22μm,respectively and the viscosity reached 55.8 MPa·s,which achieved the quality requirement of ultrafine activate calcium carbonate.

ground calcium carbonate;surface modification;ball mill method

TQ127.13

A

1673—8861(2016)01—0140—04

2015-02-23

刘星(1987-),男,湖南桃源人,贺州学院化学与生物工程学院教师,硕士。主要研究方向:功能材料。

广西碳酸钙产业化工程院开放课题(TSG201502)、贺州学院科研立项项目(2015ZZZK13)。