白象山铁矿选厂工艺优化实践

2016-12-02钱士湖翁金红许继斌

陆 虎 钱士湖 翁金红 许继斌

(马钢集团姑山矿业公司)

白象山铁矿选厂工艺优化实践

陆 虎 钱士湖 翁金红 许继斌

(马钢集团姑山矿业公司)

针对白象山铁矿选厂生产中出现的预先抛废效果差、过磨严重、磨选工艺筛分效率下降等问题,进行一系列工艺参数优化和技术改造。通过降低中碎工艺预先、检查筛孔径到30 mm、提高干抛效果,调整高压辊磨机工作压力为9.5 MPa、转速1 000 r/min、增加干式抛尾,提高磨选工艺入磨矿量和2段磨矿分级效果,定期冲洗高频筛等,最终使生产系统产能和铁精矿指标超出设计指标,实现了节能增产的目的,经济效益显著。

干式抛尾 高压辊磨机 分级 筛分效率

马钢集团姑山矿业公司白象山铁矿是一座大型地下矿山,选矿厂原矿和围岩设计处理能力分别为200万t/a和50万t/a。磨前破碎工艺采用2段1闭路—高压辊磨机3段闭路超细碎—预先抛尾流程,主厂房磨选工艺采用阶段磨矿—弱磁选—细筛分级—淘洗机选别工艺。由于采矿设计为矿岩混提,选厂入选矿石性质和矿量波动大,现有生产工艺不能较好地适应生产需要。由于磨选系统和辊磨系统中间未设置合适容量的缓冲仓,当原矿品位偏低或高压辊磨效果较差时,球磨系统入磨量减少,产生过磨、生产指标差、成本高等问题,两个系统作业难以同步。随着生产的进行,一些其他生产问题逐渐暴露出来,如磨选工艺2段磨矿分级产品粒度较粗、高频细筛筛分效率低等。

针对存在的问题,选厂进行了一系列工艺参数优化和技术改造,使生产逐步趋于稳定。

1 存在问题

1.1 中碎工艺存在问题

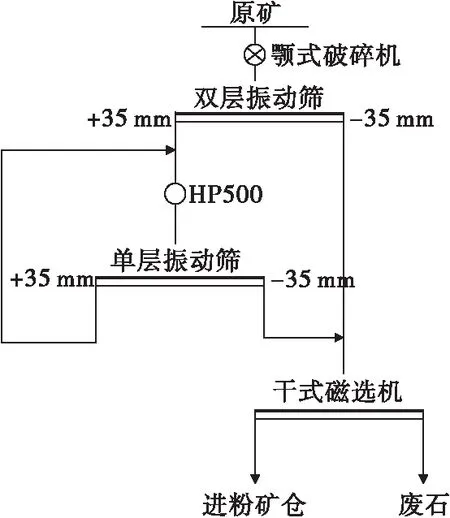

原矿经井下CJ612颚式破碎机粗碎至-250 mm后提升至地面原矿缓冲料仓,中碎工艺设计选用HP500圆锥破碎机(标准超粗腔型),预先筛为2YA2460型双层振动筛,检查筛为YA3073型单层振动筛,干式磁选机型号为CTDG0810。中碎工艺流程见图1。

中碎系统生产能力可达540 t/h,生产中存在的问题有:①采矿凿岩机钻凿作业时,钎头断裂后,进入中碎的矿石常混入钎杆和硬度较高的钎头,严重损坏高压辊磨机辊面的柱钉;②干式磁选机给矿量大,给矿皮带料层厚15~25 cm,干抛效果差。生产初期原矿品位低并含20%左右的废石,大量废石进入辊磨系统及磨选系统,增加了选矿厂能耗,降低了选矿系统的生产能力。

图1 中碎工艺流程

1.2 高压辊磨工艺存在问题

中碎产品由皮带给到MQY1511高压辊磨机进行闭路细碎,经孔径3 mm的USL3660直线筛筛分后,筛下产品进入湿式磁选。磁选精矿由2台孔径0.5 mm的USL3660直线筛脱水分级,尾矿由1台孔径0.5 mm的USL3660直线筛脱水分级。高压辊磨工艺流程见图2。

生产存在的主要问题:①高压辊通过能力达到了设计指标,但产品中-3 mm粒级含量仅42%,低于设计指标;②原矿品位较低,磨前湿式磁选抛出的大量尾矿超出输送能力,进入磨机的粗精矿量少,精矿产量低,能耗高。

图2 高压辊磨工艺流程

1.3 磨选工艺存在问题

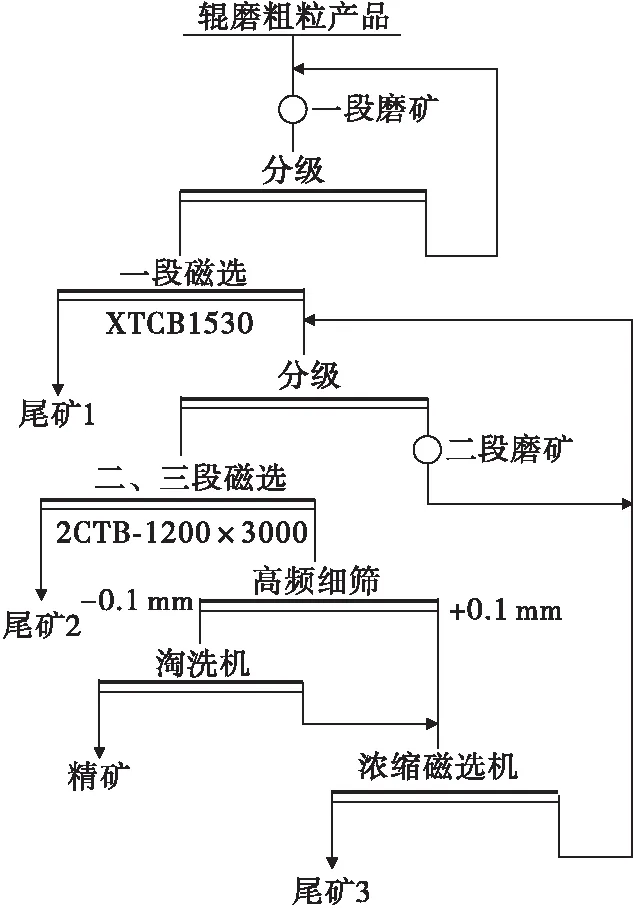

磨选工艺流程包括1段磨矿分级系统、2段磨矿分级系统、细筛分级系统、磨矿产品1段磁选、2段磁选及淘洗机选别作业等,工艺流程见图3。

图3 磨选工艺流程

磨选工艺流程生产中存在以下问题:①投产初期,磨选入磨矿量和生产效率低,过磨现象严重;②随着井下矿石产能逐步提高,原矿品位逐步稳定,2段磨矿循环负荷较大,甚至达到450%,造成2段分级粒度变粗,常低于设计值(90%);③磨选工艺使用3台孔径0.11 mm的高频振动细筛进行筛分作业,筛网耐磨性好,但随着生产的进行,筛孔出现堵塞,筛上物增多,筛分效率下降;简单的刮、刷等方法均难以清除堵塞物,经常更换筛网成本又太高。

2 优化措施

2.1 中碎工艺优化

2.1.1 调整预先、检查筛孔径

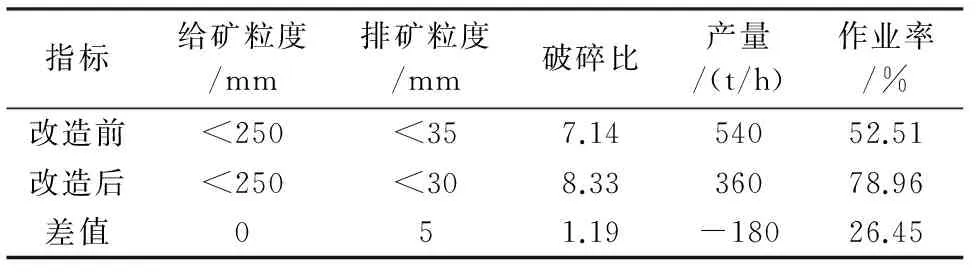

针对钎头进入高压辊磨机损坏辊面问题,利用中碎工艺富余能力,采取以下措施:①将2台振动筛孔径由35 mm改为30 mm,尽量避免钎头进入筛下;②井下使用的钎头尺寸选择φ33 mm或φ40 mm,杜绝使用φ28 mm的钎头,在中碎作业皮带上手检清除钎头。改造前后生产指标见表1。

表1 中碎工艺改造前后生产指标对比

由表3可知,改造后中碎作业产量降低,但破碎比增大,产品粒度变细,实现了多碎少磨,同时降低了高压辊给矿粒度,提高了辊磨效果和入磨量,保证精矿产量。现场发现钎头进入高压辊磨机的数量明显减少,延长了高压辊磨机辊面的使用寿命。

2.1.2 提高干抛效果

针对中碎工艺中干抛效果差的问题,采取以下措施:①将给矿皮带电机至额定功率22 kW换成变频调速电机,并增加电机功率至额定功率35 kW,进一步增大皮带速度,提高干抛效果;②控制中碎系统处理量,降低中碎机给矿皮带速度,给矿量不大于400 t/h,确保料层厚度小于15 cm。干抛改造前后生产指标见表2。

表2 改造前后生产指标对比

2.2 高压辊磨优化措施

2.2.1 提高辊磨效果

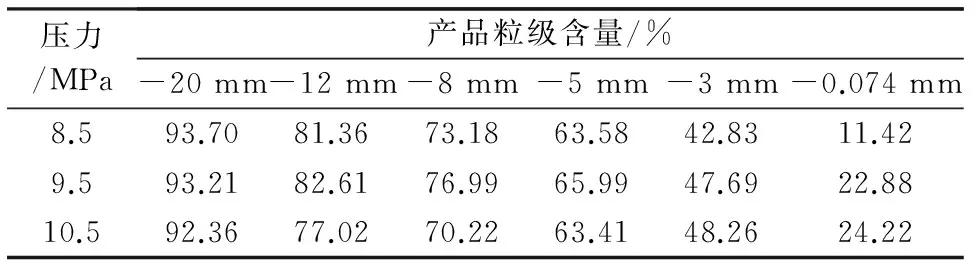

通过优化高压辊磨机工艺参数,提高辊压效果。固定转速1 000 r/min,在不同压力下进行辊压试验,结果见表3。

表3 高压辊磨机压力试验结果

由表3可知,随着高压辊磨机工作压力的提高,产品细度增大。工作压力增加到9.5 MPa后,产品细度增大幅度不明显,因此确定工作压力为9.5 MPa。

固定工作压力9.5 MPa,进行高压辊磨机转速条件试验结果见表4。

由表4可知,随着高压辊磨机转速的提高,产品粒度变粗。转速越低,高压辊磨机处理能力越工艺低,因此选择转速1 000 r/min为宜。

表4 高压辊磨机转速试验结果

参数优化后,高压辊磨机产品细度增大,-3 mm粒级含量由42%提高到47.67%,孔径3 mm的直线筛筛下产率47%左右。

2.2.2 新增干式抛尾工艺

在原高压辊磨工艺流程上,增加干式抛尾工艺,设备选用CTX旋转磁场干式磁选机。该设备采用独特的磁系设计,漏磁少,磁性矿粒可实现快速磁翻转和磁搅动,产生磁性挤压,能够充分抛除磁性矿粒之间夹杂的非(弱)磁性矿粒(夹石和围岩),筒表磁感应强度达到358.28 kA/m。

改造前后生产指标对比表明,入磨矿石铁品位提高2.49个百分点,精矿品位和回收率分别提高了0.28和1.21个百分点,增加废石抛除量500 t/d,降低了尾矿输送量,提高了工艺流程的产能和生产指标,增加了经济效益[1]。

2.3 磨选工艺优化

2.3.1 提高入磨矿量

入磨矿量直接由高压辊磨3 mm直线筛筛下量决定。由于辊压产品中-4 mm粒级含量比-3 mm 的高10个百分点,为提高入磨矿量,将3 mm直线筛网筛孔径改为4 mm。

筛网更换完成后,筛下产率达到53%,1段球磨皮带给矿量由142 t/h提高到157 t/h,1段溢流细度-0.074 mm粒级含量由92.30%下降到75.42%,2段溢流细度由97.80%降到90.49%,减少了过磨[2]。另外,高压辊磨效果的改善和增加的高压辊磨干式抛尾也有利于入磨矿量的增加。

2.3.2 提高2段磨矿分级效果

2段磨矿分级采用2组12-FXφ350 mm旋流器(1备1用),对其进行给矿压力和给矿浓度条件试验,以改善2段磨矿分级效果。

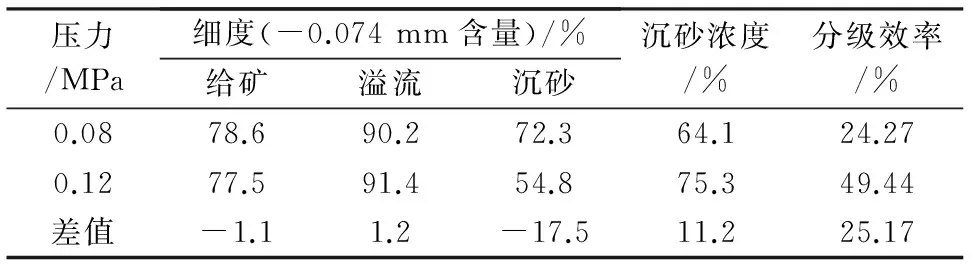

(1)给矿压力试验。通过调整2段旋流器组运转台数(6~9台)及给料砂泵的转速来实现对旋流器给矿压力的控制。固定给矿浓度45%左右,进行给矿压力试验,考察旋流器作业平均指标,结果见表5。

表5 2段磨矿分级作业给矿压力试验结果

由表5可知,当压力增大到0.12 MPa时,旋流器分级效率提高25.17个百分点,沉砂中-0.074 mm粒级含量降低17.5个百分点,缓解了夹细现象,浓度提高了11.2个百分点,明显改善了2段磨矿分级效果。

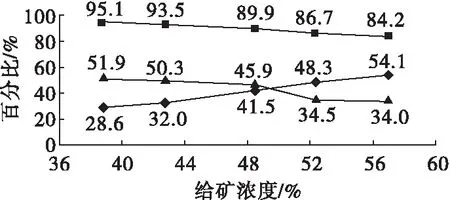

(2)给矿浓度试验。通过调节2段泵池的补水量,控制旋流器给料浓度。固定给矿压力0.12 MPa,进行给矿浓度试验,考察旋流器分级指标,结果见图4。

图4 给矿浓度对分级指标的影响

由图4可知,2段旋流器给矿浓度小于42.2%时,溢流产品细度-0.074mm含量大于90%。浓度越低,溢流细度越大,分级效率也较高。

目前生产中控制2段旋流器给矿压力在0.12 MPa以上、给矿浓度42%以下,确保2段磨矿分级产品-0.074 mm含量在90%以上。

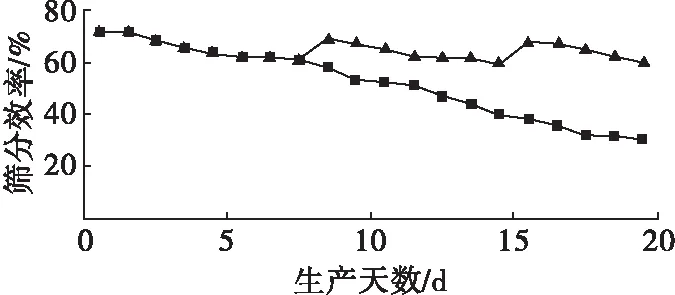

2.3.3 提高高频细筛筛分效率

根据高频细筛筛网的堵塞程度,生产中每7 d使用清洗枪清洗筛网1次,以提高高频细筛筛分效率。在细筛不停机时,高频细筛的其中一层筛停止给料,冲洗筛网,筛网孔隙中的堵塞物就会在高压水的冲击和细筛高频振动下穿过弹性筛孔脱离筛面。冲洗制度实施前后,筛分效率见图5。

图5 冲洗制度实施前后高频细筛筛分效率

由图5可知,随着生产的进行,高频细筛筛分效率下降,第7d时筛分效率低于60%。清洗后,筛分效率明显提高。可见,每隔7d清洗1次筛网,可保证筛网的通透率,使筛分效率不低于60%。

3 实践效果

一系列生产工艺参数优化和改造措施,选厂生产趋于稳定,系统生产能力已超过设计能力,原矿处理量由设计的6 300 t/d提高到6 500~7 000 t/d,铁精矿产量由设计的2 875 t/d提高到3 300 t/d,精矿品位由设计的63.5%提高到64.0%以上。

4 结 论

白象山铁矿选厂通过优化中碎和高压辊磨机工作参数、增强磨前抛尾等措施,提高入磨矿石品位和抛尾量,降低后续磨选工艺负荷,实现了低成本选矿;优化高压辊磨机工作压力和转速,并新增干式抛尾提高抛尾量、降低后续磨选工艺负荷;控制2段旋流器给矿压力0.12 MPa以上、给矿浓度42%以下,能改善2段磨矿分级效果;每7 d清洗1次高频细筛筛网,可确保筛分效率不低于60%。选厂工艺的优化解决了制约选矿生产能力提高的因素,各生产环节配合更加合理,选矿效率得到显著改善,生产成本明显降低。

[1] 钱士湖.白象山铁矿选厂细碎回笼料干选抛尾试验[J].现代矿业,2015(10):52-55.

2016-09-21)

陆 虎(1986—),男,助理工程师,243182 安徽省马鞍山市当涂县太白镇。