无人机结构参数化关联设计及快速调整

2016-12-02胡毕富金诗涵

李 如, 胡毕富, 席 平, 金诗涵

(北京航空航天大学机械工程及自动化学院,北京 100191)

无人机结构参数化关联设计及快速调整

李 如, 胡毕富, 席 平, 金诗涵

(北京航空航天大学机械工程及自动化学院,北京 100191)

针对全复材无人机结构设计特点,详细阐述了整机设计流程。研究了 CATIA参数化关联方法和以“布局草图”为核心的自顶向下的设计,提出了无人机结构的参数化装配体关联设计方法,实现了关联引起的模型变更,从而实现了模型快速修改和调整。以某无人机结构为例,验证了关联设计建模方法的有效性。

无人机;参数化;关联设计;布局草图

无人机的发展进入了一个崭新的时代,功能各异、技术先进的新型机种不断涌现。小型无人驾驶飞机由于其特有的低风险(无人)、低成本(较大飞机而言)特性及总体尺寸较小的特点,为一些新材料、新思想提供了设计平台。因此,在大飞机结构使用复合材料不多的时候,小型无人机却在结构中大量使用复合材料,复合材料甚至成为了小型无人机的主体材料[1]。

结构设计是无人机设计中的重要环节之一,涉及工艺、强度、气动、航电等多个学科,需要协调各方关系,满足诸多条件。因此,结构设计是一个多次迭代,反复协调和修改的过程。由于部件与部件之间、零件与零件之间存在大量的几何尺寸关联,当一个零件尺寸或位置发生变化时,往往会引起与之关联的零件发生变更。目前,全复合材料无人机结构设计工作还缺乏统一的建模规范,传统的零件参数化建模方法,虽可以实现零件的快速建模和修改,但是零件与上游模型以及零件与装配体之间缺乏关联。所以在对复杂装配体修改时,无法实现由于关联引起的模型变更,而往往需要重新构建模型。采用参数化关联方法是解决无人机结构设计过程中快速建模和修改的有效方法。

关联设计是一种特殊形式的参数化设计方法,其驱动参数为上游设计的几何特征(如点、线、面、坐标系等),其表现为上游设计对下游设计的影响关系[2]。国内有关关联设计技术研究,更多集中于模具、内燃机等机械产品的设计和开发。文献[3]使用UG中WAVE技术,在凸凹模与冲压件间建立关联关系。在飞机研究领域,空客和波音在飞机结构初步设计和详细设计阶段都采用了关联设计技术,其主要用于引用飞机结构骨架模型的发布元素来创建下游模型以及左右对称结构,而在飞机的详细设计后期,则较少考虑使用关联设计[4]。

本文工作定位于无人机结构设计的整个周期,旨在通过将 CATIA的参数化工具和关联设计技术相结合,快速构建无人机结构三维实体模型,实现无人机三维实体模型快速创建,确保模型在设计发生变更时能够根据相应变更进行准确快速的更新。

1 无人机结构分析

飞机机体部件主要包括机身、翼面和发动机吊舱等。考虑到复合材料的成型工艺、无人机的安装和运输等方面的问题,小型无人驾驶飞机通常采用分段生产再组装的形式。因此,建模过程也是分部件进行的。无人机气动布局类型比较多,本文将以翼身融合气动布局为例,进行详细说明。

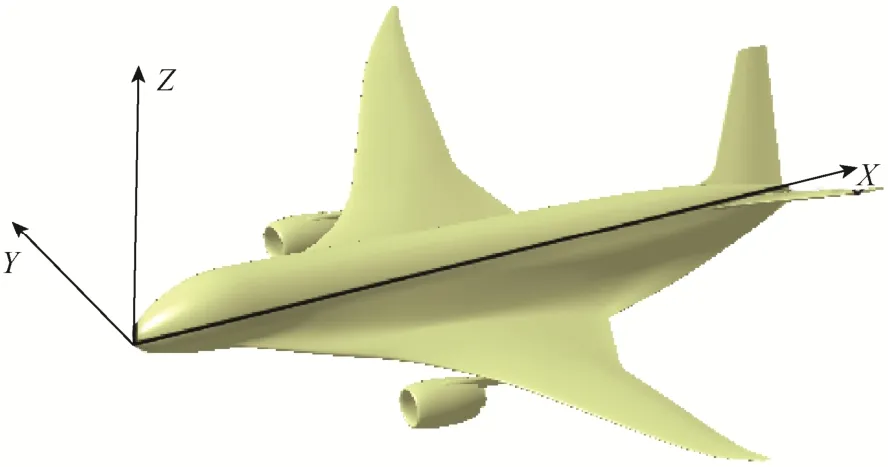

1.1 坐标系

图1为本文对于无人机外形描述采用的坐标体系,飞机最前点为坐标原点,水平面上,从机头贯穿机身到机尾为X轴正方向;从左翼指向右翼为Y轴正方向;垂直于水平面,用右手法则定义出Z轴方向。全局坐标系确定了整个飞机的布局,飞机整体沿X轴对称分布,前、中、后机身的分割面可由X坐标描述,机翼的分割位置可以由Y坐标描述,地板的位置可以由Z坐标描述。

图1 整体坐标系

1.2 无人机结构定义

小型无人机部件外形复杂、数量众多,但通过分析发现,其可分为两类:机身结构和翼面结构。对于常规布局的机身结构,以梁式结构为代表。主要组成部件包括纵向桁条、蒙皮、横向框和地板。其中,桁条和隔框与蒙皮贴合。翼面结构主要包括:机翼前后缘、机翼盒段、平尾盒段、升降舵、方向舵、副翼、襟翼等部件。机翼为飞机的主要气动面,其结构形式是翼面结构的典型代表。机翼结构有多种形式,主要有夹层板梁式结构和夹层壁板墙式结构,由上下夹层蒙皮、前后梁和若干翼肋组成。

2 建模方法

2.1 CATIA参数化关联设计

CATIA具有强大的参数化设计功能,同时提供了多种参数化设计方法,如基于特征的参数化设计和基于草图的参数化设计方法。基于特征的参数化方法主要应用于具体的几何特征中,如孔、圆角、柱等几何体的参数化设计中。基于草图的参数化设计方法是在草图内部以约束的形式达到对零件尺寸进行参数化设计的目的。

对于零件内部的参数化关联设计,主要采用系统参数和尺寸约束关联的驱动方法。应用草图设计模块,完成零件的草图绘制过程,对其中设计尺寸进行约束设置,同时注意尺寸约束与几何图形的控制关系。例如,在中机身某加强框的建模过程时,系统参数包括:框边缘宽度、蒙皮厚度、框的厚度等。

对于部件(零件与零件间)的关联设计,主要采用CATIA软件特有的“选择性粘贴”功能来实现,如图2所示。CATIA可以将一个零件中的点、线、面、体等几何信息复制,在另一个零件中进行选择性粘贴,实现新建零件与原零件的几何形状关联,如果上游形状信息变化,相关联模型发生相应更新。

图2 选择性粘贴

2.2 “布局草图”为核心的自顶向下设计

自顶向下设计就是从产品的顶层开始,通过在装配中建立零件来完成整个产品设计的方法[5]。自顶向下的设计方法是从产品的功能出发,最后再考虑实现这些功能的几何结构,其符合产品设计过程和设计人员的思维过程,而且在产品设计的初期就将产品的主要部件、关键约束等重要信息确定下来,同时分配给各子系统,避免了相互之间发生冲突,大大提高了设计效率。

为了从总体上把握飞机各部件间的尺寸关系,可构建一个尽可能描述设计要求的布局草图,用其来充当产品的顶层骨架。随后生成的飞机骨架模型要在布局草图的基础上完成,每个零件都会和布局草图产生关联。布局草图可以反映所有零件的空间位置和基本尺寸,当产品设计完成后,可以通过修改布局草图中的相关参数来实现零件的修改,从而达到快速调整的目的。

构建无人机结构时,上游会提供完整的气动外形,需要在外形的基础上完成整个飞机的结构设计。在这个过程中,外形往往不会发生变化,因此,存贮气动外形的零件是整个设计的最顶层,整机结构的自顶向下设计将从气动外形开始。

3 整机建模

无人机结构建模主要包括两层关联关系:①零件内部的关联关系,包括几何体和气动外形的关联、几何体和几何体之间的关联。通过CATIA的参数化功能、草图中的约束和“选择性粘贴”功能来实现。②零件之间的关联,通过零件之间的“选择性粘贴”实现。建模过程中存在明显的上下游关系,每一步都在上游的基础上进行,并成为下游模型的基础。最后将详细设计后的零件组装成飞机结构整体,实现对装配体的快速修改。

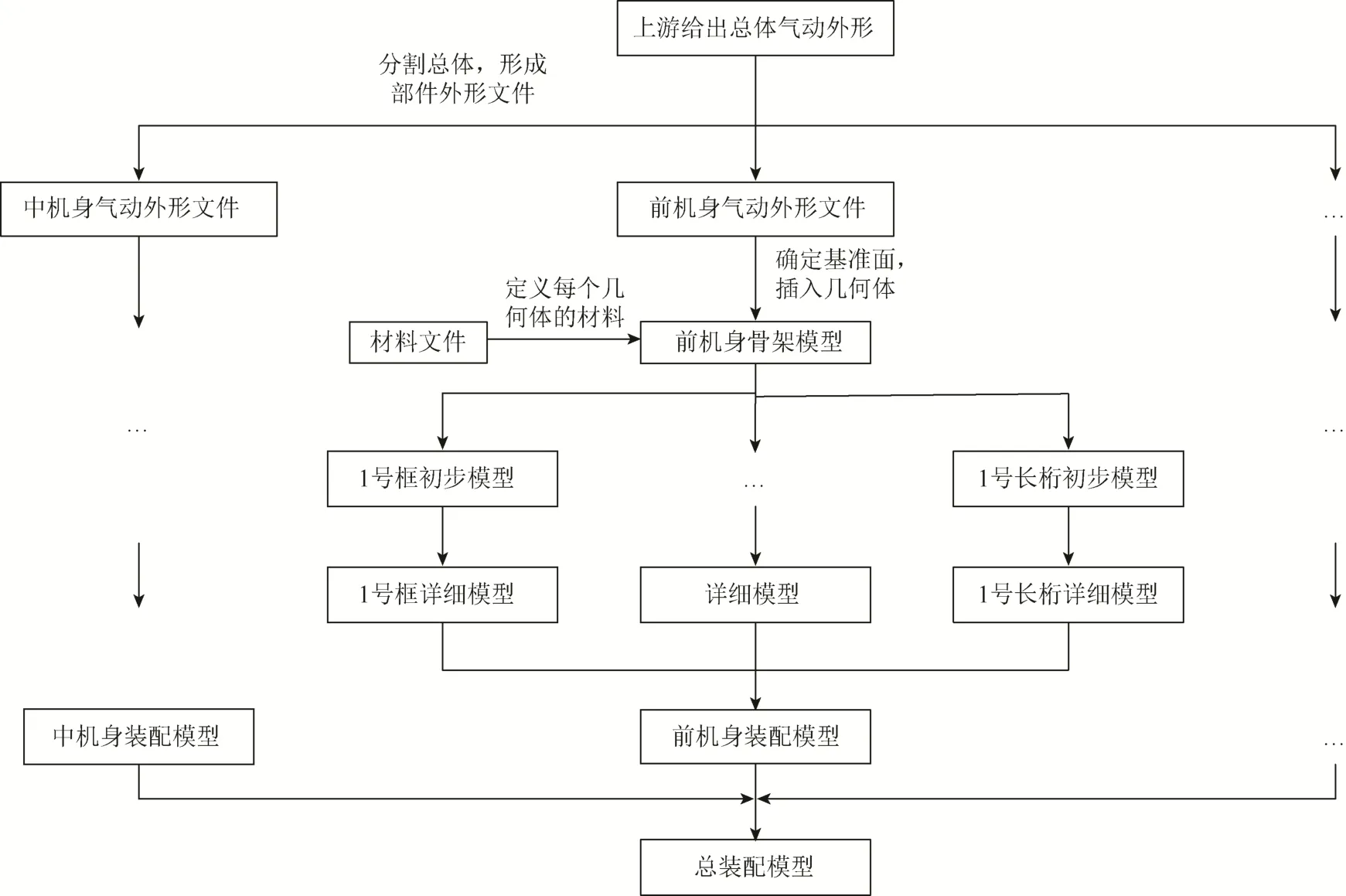

整机设计流程如图3所示。

图3 整机设计流程(“1号长桁详细初步模型”改为“1号长桁详细模型”)

3.1 分割总体气动外形

在气动外形的水平布局草图中,用一条直线来描述分割面。绘制前、中、后机身和外翼的分割线,分割线通过尺寸进行约束,主要参数包括:①前机身长度;②中机身长度;③中机身宽度等。参考草图中的直线,生成基准面,将整体外形进行分割。如果修改前机身和中机身的分割位置,只需在草图中调节一条直线的约束即可。过程如图4所示。

图4 总体气动外形分割过程

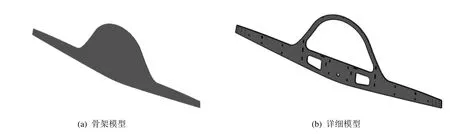

3.2 确定各部件基准面并构建骨架模型

骨架模型表征了结构的功能要求及最初的设计意图,其定义了整个部件的总体步骤、零部件的基本空间定位及各零件之间的配合关系。骨架模型不包含零部件的详细设计过程,其是关联设计的基础,是关联关系传播的媒介和载体[6],因此,就要在各部件气动外形的基础上构建各自部件的骨架模型。本文中骨架模型是指所有飞机零件的初步实体模型。

构建骨架模型包括以下3步:

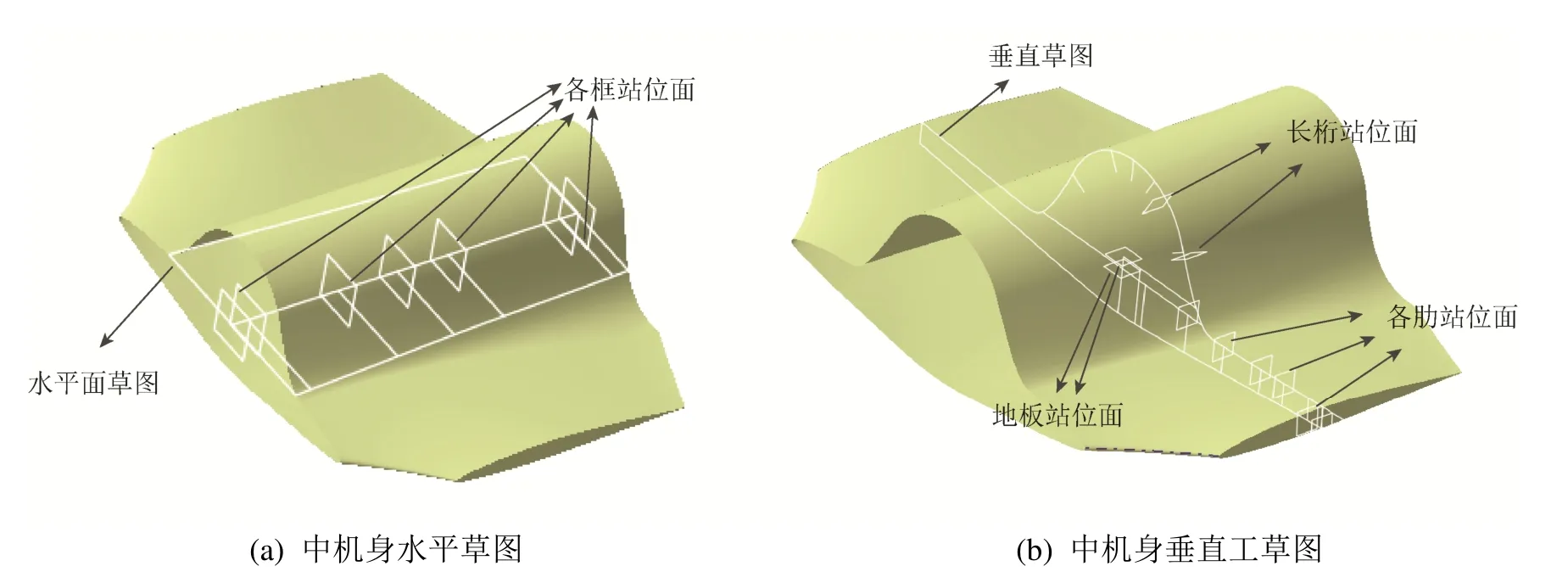

(1) 确定基准面。以中机身为例,在中机身的水平面和垂直面内分别做草图,如图5所示。根据草图中的直线生成站位面,这样只需修改草图中直线的位置就可改变站位面的位置,方便后期修改。主要参数包括:隔框的X方向坐标、翼肋的Y方向坐标、桁条与X轴的角度等。

图5 中机身布局草图

(2) 确定主要构件的描述参数。对零件的参数化描述可以实现模型的快速创建和修改。分析模型结构,确定合理的描述参数是建立参数模型的重点,合理的参数可以使得模型修改更加快捷。

无人机主要构件的参数描述:

①蒙皮。蒙皮的作用是维持飞机外形,使之具有很好的气动特性。中小型无人机,蒙皮材料主要有蜂窝夹层结构或蜂窝芯材支持的薄层板结构。根据蒙皮的特点可将参数确定为:蒙皮编号、蒙皮厚度、蒙皮材料。

②隔框。隔框是飞机纵向位置排放的横向构件,包括普通框和加强框,无人机中多采用层板或复合材料夹层板。构建框需要考虑的参数包括:材料类型、厚度、隔框编号、边缘宽度等。

③桁条。桁条的主要作用将蒙皮上的气动载荷传递给主承力结构。无人机中桁条多采用航空层板材料。构建桁条的主要参数包括:材料类型、材料厚度、桁条编号、桁条宽度等。

④地板。地板主要用来放置设备。主要参数包括:地板编号、材料、地板厚度等。

⑤翼肋。翼肋分为普通翼肋和加强翼肋两种。普通翼肋主要起保持蒙皮形状以及将载荷传递给翼梁的作用,主要由航空层板构成,模型厚度小。加强翼肋可承受集中载荷,多由碳板构成,模型厚度较大。主要参数为:材料类型、材料厚度、翼肋编号、蒙皮厚度等。

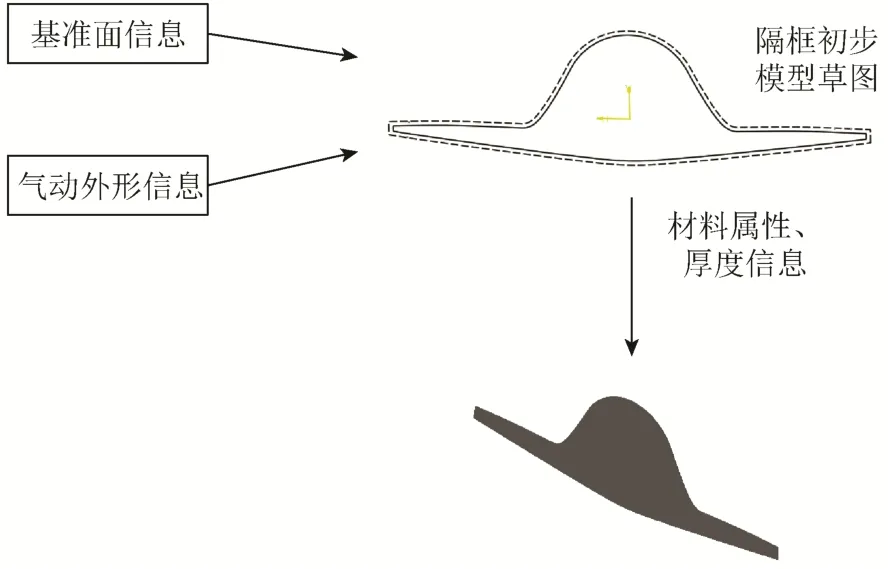

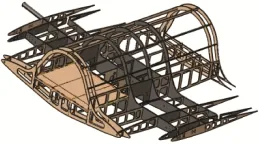

(3) 建立骨架模型。确定各站位面后,插入几何体并对其命名,每个几何体在相应基准面的基础上生成三维实体模型,每个几何体就是飞机三维实体零件的上游模型。以中机身某隔框的建模过程为例。如图6所示,包括:①在基准面上构建草图,根据机身外形和蒙皮厚度获取外部轮廓曲线,并有

描述参数进行约束;②将草图根据层板厚度参数进行拉伸,形成环形框实体模型;③对模型赋予材料属性,将材料属性与整机材料文件关联,方便对全局材料的修改。完成对中机身所有零件上游几何体的创建,图7为机身骨架模型。

图6 中机身某隔框建模过程

图7 中机身骨架模型

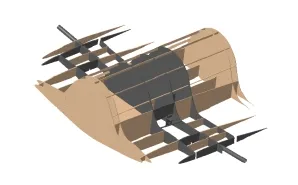

3.3 创建几何体之间的关联

小型无人机内部结构件多采用非金属材料,如航空层板或复合材料夹层结构,各零件之间的连接多以榫槽插接为主。为了后期快速修改,需要将榫槽和榫头进行关联,榫槽的轮廓由榫头投影得到,并增加相应的装配缝隙。当榫头位置和大小发生变化时,榫槽发生相应变更。图8为中机身部分几何体连接方式的关联。

图8 几何体连接方式

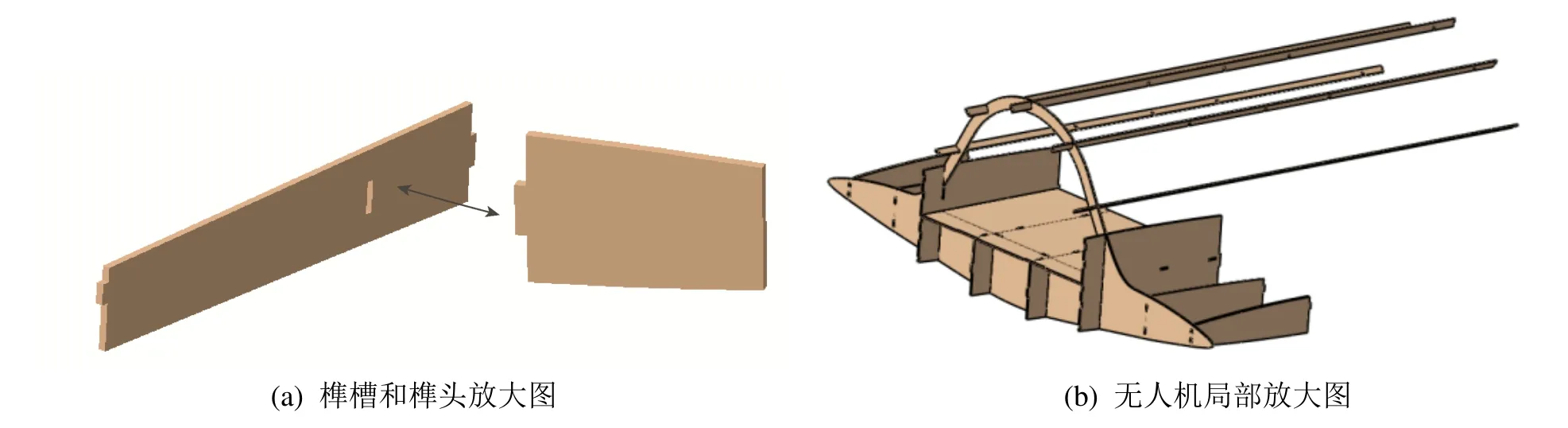

3.4 详细设计并完成组装

将初步模型中的几何体通过“与原文档相关联粘贴”

,形成每个独立零件,在零件中完成详细设计,如走线孔,减重孔等的设计,图9为某框的骨架模型和详细模型。

将所有零件详细设计之后,组合成装配体,由于每个零件都和骨架模型关联,而骨架模型和最初的总体气动外形关联,因此,所有零件使用同一个坐标系。装配时不需要进行约束,零件在坐标系中的位置就是装配体中的位置。中机身装配完成后如图10所示。

图9 隔框骨架模型和详细模型

图10 中机身装配模型

4 应用验证

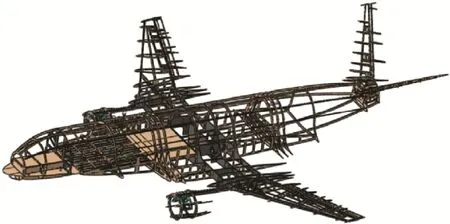

根据前面提出的建模方法,在CATIA环境中,完成对某型号无人机整体结构的建模,如图11所示。

图11 整机详细结构模型

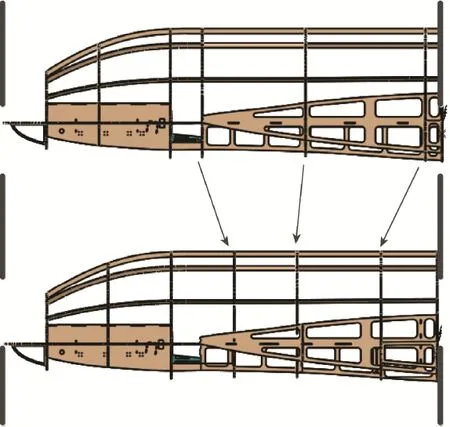

以前机身结构修改为例,如图 12所示,当隔框位置发生时,只需修改骨架模型草图中相应直线的位置即可。

图12 结构快速调整

5 结 论

(1) 针对无人机结构设计变更导致的三维模型大量重建的问题,研究了 CATIA参数化关联技术和以“布局草图”为核心的自顶向下的设计,提出C ATIA参数化技术和关联设计相结合的解决方法,基于对构件的参数化描述与参数化建模,缩短了产品设计周期。

(2) 通过分析无人机的基本结构和吸取实际的生产、制造经验,确定无人机结构中基本的关联关系和主要的设计参数。描述了无人机整体结构建模的具体关联过程。

(3) 通过创建翼身融合无人机的整体结构,实现了无人机结构的快速建模和调整,验证了所提方法的可行性。针对设计变更,进行准确快速的更新,避免了设计变更导致的大量模型重建。

[1] 王 衡. 先进复合材料在军用固定翼飞机上的发展历程及前景展望[J]. 纤维复合材料, 2014, 41(4): 41-45.

[2] 王乾平. 先进技术手段在大飞机设计中的应用及展望[J]. 航空制造技术, 2015, (4): 68-71.

[3] 张乐林, 祝锡晶, 成 全. UG环境下功率超声珩磨装置的参数化设计方法研究[J]. 制造技术与机床, 2016, (3): 45-49.

[4] 陈东明, 席 平, 唐家鹏. 关联设计技术在机翼盒段快速建模中的应用[J]. 图学学报, 2015, 36(5): 730-733.

[5] 谢少波. 基于参数化技术的产品自顶向下设计[D]. 武汉: 武汉理工大学, 2007.

[6] 何朝明, 陈黎丽, 王 强. 面向零件模板和骨架的快速设计[J]. 四川教育学院学报, 2010, 26(11): 112-113, 116.

Parameterization Correlation Design and Rapid Adjustment of Unmanned Aerial Vehicle Structure

Li Ru, Hu Bifu, Xi Ping, Jin Shihan

(School of Mechanical Engineering and Automation, Beihang University, Beijing 100191, China)

Based on the characteristics of the composites unmanned aerial vehicle(UAV) structure, the whole design process is described in detail. According to the studying of CATIA parameterization correlation method and the top-down design with the core of “layout sketch”, parameterization assembly correlation design method of UAV structure is proposed. Model rapid adjustment will be realized on it. Finally the effectiveness of the modeling method is verified by an example of an UAV structure.

unmanned aerial vehicle; parametricdesign; associated design; layoutsketch

TP 391.72

10.11996/JG.j.2095-302X.2016050655

A

2095-302X(2016)05-0655-06

2016-04-20;定稿日期:2016-05-18

李 如(1990–),男,山东菏泽人,硕士研究生。主要研究方向为数字化设计、智能CAD技术。E-mail:lisk062308@163.com

胡毕富(1979–),男,贵州晴隆人,讲师,工学博士。主要研究方向为CAD/CAM、计算机图形学。E-mail:7631234@qq.com