考虑二系悬挂弹簧垂向刚度误差的机车预调簧工艺

2016-12-02杨晓云李吉彬倪欣欣

张 宇, 杨晓云, 李吉彬, 李 丽, 倪欣欣

(1 中车南京浦镇车辆有限公司, 江苏南京 213000;2 西南交通大学机械工程学院, 四川成都 610031)

考虑二系悬挂弹簧垂向刚度误差的机车预调簧工艺

张 宇1, 杨晓云1, 李吉彬1, 李 丽1, 倪欣欣2

(1 中车南京浦镇车辆有限公司, 江苏南京 213000;2 西南交通大学机械工程学院, 四川成都 610031)

建立二系悬挂弹簧垂向刚度误差对二系载荷分布影响的数学模型,分析二系悬挂弹簧垂向刚度误差对二系载荷分布的影响。为降低误差对二系载荷分布的影响,提出二系悬挂弹簧对角配置原则。在Adams中建立仿真模型,将仿真结果与理论分析结果对比分析,验证了理论分析的正确性。最后,依据误差相消设计理念,提出了机车预调簧工艺对现有调簧工艺进行改善。

二系悬挂弹簧; 垂向刚度误差; 对角配置原则; 预调簧

机车轮(轴)重分配的均匀性,直接影响到机车牵引和制动时的黏着性能,并对机车的动力学性能产生影响,因此电力机车通用技术条件(GB/T 3317-2006)规定机车轴重偏差不应超过平均轴重的2%,轮重偏差不应超过该轴平均轮重的4%[1]。导致机车轮重、轴重分配不均的原因是多样的,其中二系载荷分布不均严重影响机车轮(轴)重分配,而调簧技术是解决这一问题的有效途径[2]。

所谓机车调簧,就是通过改变轮对与车体之间弹性支承点的弹簧压缩量,来调整各个支承点的受力大小,使各个支承点载荷尽可能均衡的一种方法[3]。现在机车调簧技术多是落车后通过调整二系载荷分布,达到改善轮(轴)重的目的,并没有尝试模拟落车前进行预先调整二系载荷。机车二系悬挂弹簧的制造工艺复杂,受限于经济成本、工艺水平等因素,无法避免垂向刚度误差的存在。文章考虑通过合理配置二系悬挂弹簧的装配位置,达到改善二系载荷分布目的,从而降低落车后加垫调簧的难度和复杂度,为最大限度的发挥车辆牵引性能、制动性能提供更多的可能。

1 二系悬挂弹簧垂向刚度误差对二系载荷分布影响

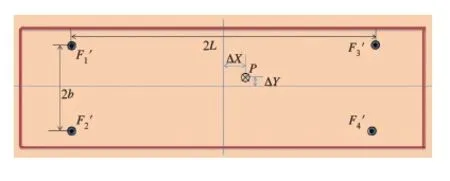

二系悬挂是一个超静定结构,二系载荷分布会受到多种因素的影响,为方便问题分析,假设车体的重力为一垂向集中力且二系为4点支撑。以车体为研究对象,如图1所示,单独考虑二系弹簧的垂向刚度误差,根据垂向力平衡、力偶平衡及4点共面理论建立二系悬挂弹簧存在垂向刚度误差时(既误差状态)二系支撑的平衡方程:

图1 误差状态下二系支撑点载荷分布

(1)

式中Fi(i=1、2、3、4) 误差状态下各二系支撑点载荷值,N;

P为车体总重,N;

2L为定距,mm;

2b为二系悬挂弹簧横向跨距,mm;

ΔX为车体重心在纵向的偏差,mm;

ΔY为车体重心在横向的偏差,mm;

求解方程组得:

(2)

即为存在垂向刚度误差时二系载荷分布情况。

车体在水平轨道上静止,二系悬挂弹簧没有制造误差,且二系载荷分布只受到车体重心偏离几何形心影响的状态称为理想状态。此时二系悬挂弹簧刚度都相等,得到理想状态下二系载荷分布:

(3)

用ΔFi表示理想状态与误差状态下载荷的偏差,也就是二系悬挂弹簧垂向刚度误差对车体载荷分布的影响:

(4)

得到结果式(5)

(5)

很明显,式(5)中|ΔF1|是相等的,所以,只需针对ΔF1进行分析。

2 对角配置原则

生产经验表明,L≫ΔX,b≫ΔY可得式(6)

(6)

要保证二系悬挂弹簧垂向刚度误差对车体载荷分布的影响较小,需要保证C1-C2-C3+C4最小,也就是要求对角位置的二系悬挂弹簧的柔度一个最大,一个最小,另一对角位置的两个二系悬挂弹簧的柔度处于中间,称之为二系悬挂弹簧对角配置原则,此时弹簧的配置称为对角配置。为方便问题求解,不妨设定一位的二系悬挂弹簧柔度最大,得到对角配置的约束条件式(7)

(7)

二系悬挂弹簧安装时可以根据对角配置原则来选择最佳位置以降低垂向刚度误差对车体载荷分布的影响。

3 基于Adams仿真的实例验证

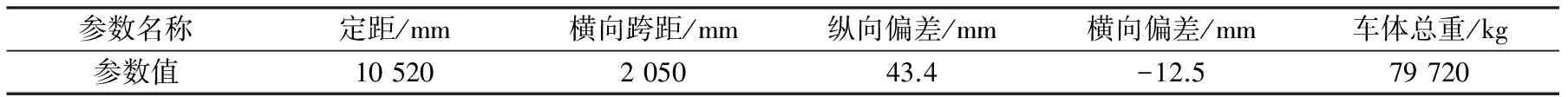

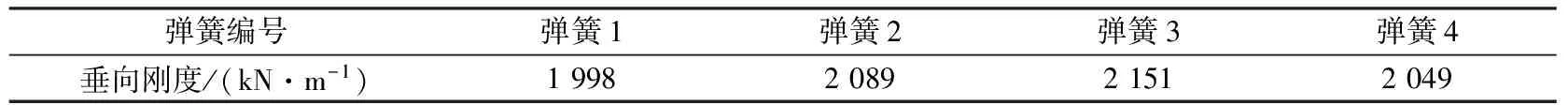

在Adams里建立仿真模型,仿真模型中车体的基本参数如表1所示[4],对应的二系悬挂弹簧的垂向刚度误差如表2所示。

表1 仿真模型车体基本参数

表2 二系悬挂弹簧垂向刚度误差

在Adams仿真模型里分别仿真模拟二系悬挂弹簧按照表2所示顺序配置(称之为随机配置)时二系载荷与理想状态下二系载荷的差距以及二系悬挂弹簧按照对角配置时与理想状态下二系载荷的差距,结果分别如图2和图3所示。因为弹簧阻尼不是无限大,所以仿真刚开始时弹簧会有往复振动,在图2以及图3中表现为前0.25 s内存在振荡, 0.25 s之后基本上达到平稳状态。

图2 随机配置时误差影响仿真结果

图3 对角配置时误差影响仿真结果

同时,分别计算出二系悬挂弹簧理想状态与随机配置时二系载荷的差值以及二系悬挂弹簧理想状态与对角配置时二系载荷的差值,将理论计算结果和Adams仿真结果列在表3中。

表3 二系悬挂弹簧随机分配与对角配置时误差产生的影响 N

从表3可以看出,在二系悬挂弹簧随机配置时,其垂向刚度误差对车体载荷分布影响的理论分析结果与仿真结果的误差不超过0.3%;在二系悬挂弹簧对角配置时,其垂向刚度误差对车体载荷分布影响的理论分析结果与仿真结果的误差最大值只有20 N。Adams仿真结果与理论分析结果非常接近,相互印证了分析的正确性。同时,按照对角配置原则装配二系悬挂弹簧,可以将二系悬挂弹簧垂向刚度误差对二系载荷分布的影响从4 510 N降低至210 N,改善效果非常显著,可以极大的缓解落车后加垫调簧的压力。

4 结束语

二系悬挂弹簧的垂向刚度误差对二系载荷分布的影响比较大,按照二系悬挂弹簧对角配置原则装配二系悬挂弹簧能显著降低此影响,从而有效减轻加垫调簧的负担,文章的理论分析以及Adams仿真结果都有效的证明了这一结论。依据误差相消设计理念[6],利用机车自身影响轮(轴)重分布的制造误差相互消除影响来改善机车称重调簧的工艺统称为机车预调簧工艺。二系悬挂弹簧对角配置原则和数据匹配原则[7]都可以归纳为预调簧工艺,作为现有加垫调簧工艺的补充。

[1] 王超,倪文波,王雪梅,李芾. 基于SUMT算法的机车转向架调簧技术研究[J]. 内燃机车,2008,(8):1-4,55.

[2] 潘迪夫,朱亚男. 基于多目标遗传算法的机车二系支承载荷调整优化方法[J]. 铁道科学与工程学报,2011,(2):76-80.

[3] 杨振祥,潘迪夫,蒋廉华,陈忠杰. 对C0-C0轴式机车轴重调簧准则的分析[J]. 内燃机车,2007,(1):25-27,34.

[4] 高久淳. 机车车体称重试验台调簧算法研究[D].西南交通大学,2014.

[5] Railway vehicles-Measurement and calculation of static loads on running gears from passenger coach vehicle bodies [S],Germany: DIN25045, 1998.

[6] 施浒立,赵彦.误差设计新理念与方法[M].北京:科学出版社,2007.

[7] 王文玉,张宇,王伯铭,等.基于数据匹配原则的城轨车辆称重调平工艺研究[J].城市轨道交通研究,2015,18(4):59-62,89.

Preset-Spring-Adjustment Technology for Locomotive Considering Secondary Suspension Spring Vertical Stiffness Error

ZHANGYu1,YANGXiaoyun1,LIJibin1,LILi1,NIXinxin2

(1 CRRC Nanjing Puzhen Co., Ltd., Nanjing 213000 Jiangsu, China;2 School of Mechanical Engineering,Southwest Jiaotong University, Chengdu 610031 Sichuan, China)

Build the mathematical model of secondary suspension spring vertical stiffness error influencing load distribution on secondary suspension, and analyze it. In order to reduce the influence of vertical stiffness error on load distribution, principle of secondary suspension spring diagonal configured was put forward. Then simulation model was established in Adams to test the simulation result and theoretical analysis result. Finally, preset-spring-adjustment technology for locomotive was put forward to improve the existing spring-adjusting technology based on the error neutralization principle.

secondary suspension spring; vertical stiffness error; diagonal configured principle; preset-spring-adjustment

男,工程师(

2016-03-30)

1008-7842 (2016) 05-0044-04

U260.331+.4

A

10.3969/j.issn.1008-7842.2016.05.09