大功率双燃料机车的研制*

2016-12-02朱延东孟玉发叶顶康

刘 军, 朱延东, 孟玉发, 叶顶康

(中车资阳机车有限公司 研发部, 四川资阳 641301)

大功率双燃料机车的研制*

刘 军, 朱延东, 孟玉发, 叶顶康

(中车资阳机车有限公司 研发部, 四川资阳 641301)

介绍了国内首台双燃料机车的主要技术参数、总体布置和性能特点。

双燃料机车; 双燃料发动机; 总体布置; 关键技术; 特点

近年来节能环保成为发展潮流,对内燃机车及其柴油机的要求不断提高,内燃机车技术在以提高单缸功率、可靠性和效率为主要技术特征的基础上,又突出了降低燃油和机油消耗、减少有害物质的排放和降低噪声水平的技术要求。尤其是随着石化能源日趋紧张,减少燃油消耗、寻找替代能源成为内燃机车技术发展的新趋势。国家在重点领域和任务中鼓励“替代燃料内燃机产品研发”,鼓励替代燃料发动机与现有发动机制造体系兼容,积极发展柴油/天然气双燃料内燃机的应用试点工作,加强内燃机高效燃用替代燃料、有效控制非常规排放等基础研究,重点掌握天然气供应系统、点火及其电控系统等关键核心技术。基于以上形势,中车资阳机车有限公司协同中车玉柴四川发动机有限公司研制出国内首台双燃料机车。该机车装用以LNG(液化天然气)清洁能源作为主要燃料的双燃料发动机,装车功率达到3 680 kW,主传动系统和辅助传动系统均采用交流传动方式。

1 国外发展状况

1983年1台EMD制造的GP.9型内燃机车(装用l6缸、1 300 kW、567C型柴油机)改造成燃烧双燃料运行。从1985~1987年进行线路试验证明,该机车可以安全运行,压缩天然气相对低的能量密度使得它不适合于长途使用,因而该铁路的开发研究重点转向液化天然气。

1986年1台EMD制造的567B发动机被改造成双燃料发动机,其中液化天然气作为主燃料,占总燃料能量的99%,柴油仅作为辅助燃料用来点燃液化天然气。

上世纪80年代末,伏罗希洛夫格内燃机车制造厂制造了俄罗斯首批国产干线天然气内燃机车。每台天然气内燃机车均由3节车组成:2节柴油机车和1节燃料车。

上世纪80年代末,俄罗斯研制了ТЭ18Г双燃料调车内燃机车。该机车从司机控制器第4手柄位开始进入天然气—柴油模式工作,35%~50%的柴油由天然气来取代,燃油的总消耗量降低17%~25%。

1992年3月EMD与联合太平洋铁路签订了一项改造两台EMD 3 000 kW SD60M型机车的协议。经改造的机车不仅能单独使用柴油运行,还能使用双燃料即柴油和高压天然气运行。1992年5月通用电气公司的运输系统分部宣布,他们将为UP铁路研制一台双燃料3 000 kW Dash8型机车。然而两家公司所做的天然气机车研究开发工作一直持续到1995年,当时两家公司设计方案的高压燃料喷射系统均遇到了技术困难,再加上在柴油机车上引用了许多其他技术,这导致了两家制造商暂停了各自的液化天然气货运机车计划。

1993年MK Rail公司研制出MK 12COG型调车机车。这是一种纯燃烧液化天然气的机车,它装用1台输出功率为1 000 kW 的Caterpillar 3516G型涡轮增压、中冷、火花点火、稀混合气发动机。此种液化天然气发动机的排放特性使得它用于洛杉矶地区尤其有吸引力。

2003年秘鲁FCCA公司为减轻环境污染及降低投资和运行成本,决定采用将机车改用双燃料机车(甲烷+柴油)。2005年FCCA公司使用GE30-7 NO.1004号机车在海拔1 500 m的圣巴托洛梅至海拔4 200 m的莫尔基进行了试验。试验的成功使得FCCA铁路公司将所属的7台大功率的GE机车改装成双燃料机车。

近几年随着天然气价格与油价价格差增大以及双燃料机车相关技术的进步,各国(俄罗斯、美国、伊朗等国)又相继开发了新的双燃料机车。

2 双燃料机车关键技术

2.1 双燃料发动机技术

双燃料发动机的气缸内同时燃烧柴油和天然气两种燃料,二者的比例可控可调。在吸气冲程中,高压天然气与增压空气一起进入气缸,形成混合燃气。雾化柴油直接喷入气缸内自燃着火,形成多个火源,点燃气缸内均匀分布的混合燃气。柴油和天然气混合燃烧,释放能量对外做功。在发动机每个气缸的气缸盖上安装一个燃气电喷阀,在各气缸的进气支管处进行燃气喷射,燃气随空气一起直接进入气缸内。燃气电喷阀的开启和关闭按发动机发火顺序及配气相位时刻进行精确控制。采用先进的电控系统及柴油/双燃料模式控制策略,使双燃料机车发动机可以分别工作在柴油模式和双燃料模式下,并可以灵活方便地在两种模式之间切换。

2.2 LNG机车存储技术

LNG储罐是可以多次重复充装的低温绝热压力容器,其作用是储存并供给燃料。当液化天然气机车工作时,储罐中的液化天然气在自身增压系统作用下从用液管中流出,经燃料切断阀和过滤阀进入汽化器内被加热汽化,在满足温度和压力的前提下供机车使用。相比固定式LNG储罐,机车用LNG储罐为发动机提供一定压力和流量的动力源,同时,机车工作过程中存在不同方向、不同频率的振动及冲击作用,机车用天然气储存罐采用强化结构设计来满足机车的运行工况。

2.3 燃气系统

燃气系统是为双燃料发动机提供一定温度、压力和流量的天然气,保证发动机正常运行的一套供气系统。LNG从储罐中流出,流经汽化器、差压阀及相关管路后,由液态变为气态天然气,且天然气的温度、压力、流量满足发动机要求。由于双燃料发动机运行工况复杂,与发动机工况相匹配是燃气系统的关键。主要参照发动机稳压箱进气压力,通过差压阀调节燃气进气压力,保证发动机在不同工况运行时有稳定、匹配的燃气压力。

2.4 机车安全防护技术

天然气属于易燃易爆气体,对于双燃料机车来说,在满足机车功能的前提下,整车安全性尤为重要。除发动机、燃气管路、LNG储罐自身考虑安全性外,整个机车的电气系统、通风系统、报警探测系统、防静电、防火、防爆设计都要进行合理规划。

3 机车总体布置

双燃料机车总体布置如图1所示。机车分上、下两部分,上部为车体及设备,车体中部燃油箱与车体焊接成一体。下部为两台三轴转向架,前后转向架除手制动装置外其余部件均可互换,转向架为径向转向架。

机车车体采用内走廊、桁架式承载车体。它被五道隔墙分为6部分:从前至后依次为Ⅰ端司机室、电气室、动力室、冷却室、LNG室和Ⅱ端司机室。

图1 机车总图

3.1 司机室

司机室内部设备按人机工程学原理进行布置,做到美观、舒适、操作方便。司机室前端为操纵台,操纵台左侧为操纵工作台面,安装有制动阀、司控器、风表模块、监控显示屏、微机显示屏、各种开关和按钮,操纵台右侧下部装有冰箱。司机室中部为两个可以调节高度、前后和旋转的座椅,司乘人员可以自行调节座椅。司机室后端隔墙由下至上分别安装有电取暖器、添乘座、灭火器、紧急制动阀、甲烷报警装置和衣帽钩等。司机室顶部安装有照明灯、风扇和空调。Ⅰ、Ⅱ端司机室布置基本相同,可实现对机车双端操纵。不同之处是Ⅱ端司机室隔墙上安装有手制动装置。

3.2 电气室

电气室下部布置低压电器柜、监控一体柜、380 V电源、牵引电机通风机和主变柜及其散热器,电气室靠Ⅰ司机室侧上部为制动电阻装置。

低压电器柜面向走廊开门,可在走廊上直接对电器柜进行操作和检修。

监控一体柜下部为380 V电源、前转向架牵引电机通风机组和两个灭火器。

主变柜包括整流器、逆变器及其控制装置。逆变器采用大功率IGBT元件,使用水冷的方式冷却。

电气室两侧墙上各设一个行李架。

3.3 动力室

动力室靠电气室隔墙一侧上方为主发电机通风机组,通风机组的两侧安装有发动机控制箱和电调控制器。从主发电机上部顶盖上的人孔盖可以攀登到机车顶部。

动力室靠冷却室隔墙上安装有机油泵、机油热交换器和天然气调压器。

动力室中部为一台双燃料发动机,发动机弹性的安装在车架上,主发电机通过连接箱和弹性联轴节与发动机相连。

动力室两侧为发动机进气装置采用单元式空气滤清器,两台车体通风机组斜对称地布置在动力室侧墙上。柴油—天然气双燃料发电机组的两侧分别设有燃油粗滤器、预供燃油泵机组、燃油预热器等。

为保证燃气泄漏时在有限范围扩散,隔墙门安装了闭门器,防止甲烷扩散到其他各室。同时,动力室顶部安装有防爆通风机,在发生甲烷泄漏时,能及时将车内气体排到车外。

动力室顶盖上装有甲烷探测装置和火灾报警装置,两侧墙上各设一组灭火器。

3.4 冷却室

冷却室下方主要布置有变速箱、辅变柜、电空制动控制柜、后转向架牵引电机通风机组、两台螺杆式空气压缩机组及空气干燥器。在变速箱上方布置有水箱。冷却室顶部为顶置式散热器,以及两个φ1 500 mm的冷却风扇及其驱动电机。

3.5 LNG室

LNG室内中部放置几何容积为2.7 m3的罐体,罐体上安装有液位仪、压力表及相关的操作阀门。LNG室左侧安装有汽化器,通过汽化器侧的百叶窗可对LNG罐进行加液操作。

为了保障LNG设备安装空间的有效通风,LNG室的两侧墙百叶窗都为固定打开式,顶盖采用钢板网。

LNG室侧墙上装有防爆灯,顶盖上装有甲烷检测装置。

4 机车主要技术参数

用途 干线货运牵引

轨距/mm 1 435

环境条件 GB/T 3314-2006《内燃机车通用技术条件》中规定的使用环境条件要求

限界 GB 146.1-1983《标准轨距铁路机车车辆限界》(车限-1A、车限-1B)

主传动方式 交直交电传动

辅助传动方式 交直交电传动

发动机装车功率/kW 3 680(UIC标准 额定条件下)

轴式 C0-C0

轮径/mm 1 050

轴重/t 25

燃油储量/dm39 000

LNG储量(有效容积)/dm32 400

机油储量/kg 1 200

冷却水储量/kg 1 200

沙储量/kg 800

通过最小曲线半径/m 100

最高运行速度/(km·h-1) 120(半磨耗)

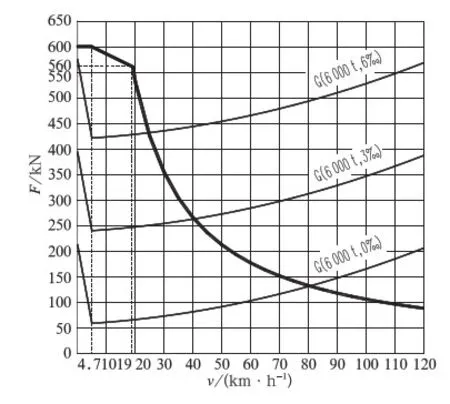

最大启动牵引力/kN 600(半磨耗)

持续牵引力/kN 560(半磨耗)

持续速度/(km·h-1) 19(半磨耗)

电阻制动最大轮周功率/kW 4 400

最大轮周制动力/kN 380

5 机车牵引和制动性能

双燃料机车牵引特性曲线和制动特性曲线分别如图2和图3所示。

图2 双燃料机车牵引特性曲线

图3 双燃料机车电阻制动特性曲线

6 双燃料机车特点

6.1 排放低

LNG作为一种清洁能源,相对于传统的内燃机车,双燃料机车采用油、气混合燃烧,并可实现替代85%的最大燃油率,能明显降低废气污染排放。根据试验初步统计,双燃料机车与同等功率的纯柴油机车相比,可减少氮氧化物排放25%、硫化物80%、悬浮颗粒90%,减排效果显著。

6.2 燃料成本低

根据初步计算,在平均替代率50%(包括怠速、低负荷、高负荷等不同情况)的条件下,双燃料机车的燃料成本降低20%左右,按每天机车(发动机装车功率3 680 kW)

工作18 h,每年工作300天计算,每年的燃料可节约260万元左右。如果燃油与燃气价格差增大及机车在大负荷条件下工作时间长,燃料成本还将继续降低。

6.3 机车辅助功率消耗低

双燃料发动机工作过程中,采用的是气态天然气进行燃烧,因而需要将LNG汽化后才能满足发动机的供气要求。通过采用发动机冷却水为LNG汽化提供热量,不仅为LNG汽化提供了热源,而且冷却了发动机做功所散出的热量,相比传统的内燃机车主要靠散热器散热,降低了机车辅助功率消耗(200 kW左右),提高了机车使用效率。

7 试 验

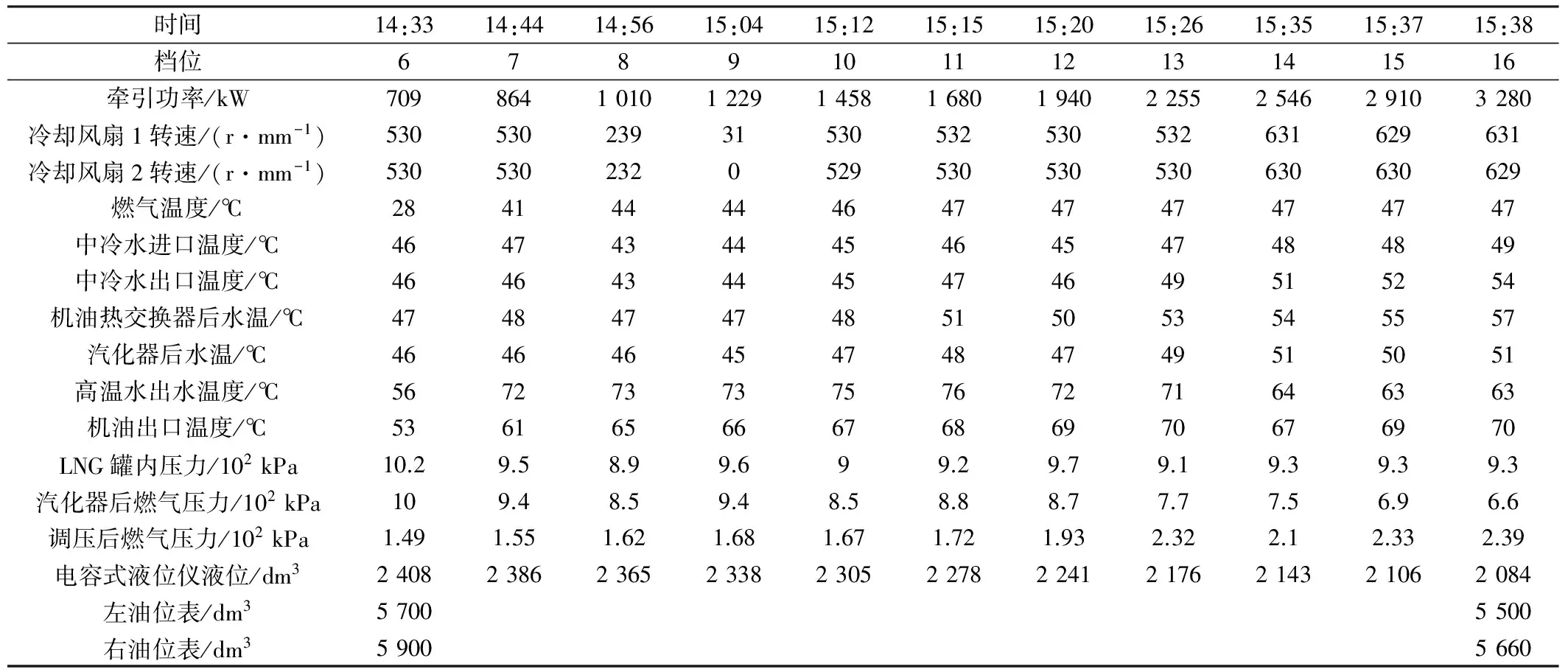

双燃料机车在完成燃油调试试验、LNG燃气系统管路气密性及耐压试验和LNG安全测试试验后,进行LNG供气系统调试试验,表1双燃料机车试验数据为机车在双燃料模式下进行的自负荷试验数据,试验时间从14:30开始一直到15:38结束,完成了机车从6档位到16档位的双燃料模式调试。从试验数据和数据分布图4中,可以得出以下结论:

(1)从试验的最终结果来看,双燃料机车能在各档位上发出机车所需功率,是满足机车的性能要求。

(2)汽化所用热水是流经机油热交换器后流入汽化器进行热交换,从机油热交换器后水温和汽化器后水温对比数据来看,6~16档过程中随着档位的升高,汽化前后水温差从1℃上升到6℃,燃气温度由28℃上升到47℃,调压后燃气压力及发动机所发出的功率满足设计值,证明汽化器汽化能力完全满足机车各种功率等级的需求,而且随着档位的升高,交换所需的能量也在增加。

(3)从档位—温度趋势图中可以看出,随着档位的升高除高温水出水温度有明显的下降趋势其余都呈现出上升趋势,说明高温水冷却能力有较大的富裕量。

(4)从调压后燃气压力可以看出,随着发动机功率的增加,燃气需求量增大,调压后燃气压力始终满足高于稳压箱100 kPa,表明供气系统设计满足发动机的燃气进气压力和流量要求。

图4 双燃料模式试验数据

表1 双燃料机车试验数据(2014年12月13日)

(5)从档位—压力趋势图中可以看出,随着档位的升高调压后燃气压力平稳上升,LNG罐内压力虽有波动但总的趋势平稳,而汽化器后燃气压力在低档位时都是随LNG罐内压力波动而波动,随着手柄位升高,气化后燃气压力最终降至660 kPa。出现这种现象的原因由于档位越高发动机用气量越大,燃气流量也在增大,致使燃气压力下降。虽然在16档的汽化后燃气压力只有660 kPa,也满足差压阀所需最低压力要求。

(6)整个试验运行1个,LNG消耗量为324 dm3,燃油消耗量为220 dm3,通过热燃烧比值来算,消耗324 dm3的LNG相当于约为264 dm3的燃油,进而试验过程中双燃料机车的替代率约为54.5%。

8 结束语

双燃料机车于2014年1月完成组装,并在厂内进行了常规内燃机车试验以及双燃料机车特有的LNG供气系统调试试验、LNG系统安全检测试验等试验项目。机车于2014年12月通过了由中车股份有限公司组织的样机评审,并得到了专家组的一致肯定。后续机车将投入到实际线路中进行运用考核,进一步对机车可靠性和安全性进行验证。双燃料机车作为新一代经济、环保型内燃机车,其研制成功具有跨时代意义。

[1] 鲍维千.内燃机车总体及走行部[M].北京:中国铁道出版社,2007.

[2] 饶 忠.列车牵引计算[M].北京:中国铁道出版社,1996.

Development of The High Power Dual-fuel Locomotive

LIUJun,ZHUYandong,MENGYufa,YEDingkang

(Research and Development Department, Ziyang Locomotive Co. , Ltd., Ziyang 641301 Sichuan, China)

This article mainly introduced main technical parameters, general layout and performances of the first domestic dual-fuel locomotive.

dual-fuel locomotive; dual-fuel engine; general layout; key technology; characteristics

*中国铁路总公司科技研究开发计划项目(2013J011-K)

男,工程师(

2016-03-06)

专题研究

1008-7842 (2016) 05-0016-05

TK46,U268.6

A

10.3969/j.issn.1008-7842.2016.05.04