汽车警示喇叭膜片的耐久性提升

2016-12-02梁品

梁品

(泛亚汽车技术中心有限公司,上海 201201)

汽车警示喇叭膜片的耐久性提升

梁品

(泛亚汽车技术中心有限公司,上海201201)

介绍警示喇叭在整车上的功能及目前发展现状;分析喇叭售后常见的膜片断裂问题;通过建立膜片几何模型进行数据分析,找出应力集中点并予以改进;最终通过测试证明改进方案的可行性。

警示喇叭;膜片;耐久;应力

警示喇叭作为汽车的重要零部件,起到提前预警的作用,在汽车保有量日益增加、路况变得愈发复杂的情况下,喇叭的重要性也尤为突出。

喇叭故障的发生将会严重影响行车安全及客户满意度,降低公司品牌影响力,同时增加售后成本,因此提升喇叭耐久性能的重要性尤为突出。

1 警示喇叭功能及使用现状

1.1警示喇叭功能

警示喇叭在整车上的主要功能是警示车辆及行人,所以其必须要发出一定量的警示音,音量的大小采用声压级进行衡量,其单位为dB,其声音性能在GB15742-2001《汽车电喇叭的性能要求及实验方法》中进行了明确的定义要求。

除了警示功能,目前大多数车辆喇叭都具备上锁提醒功能及防盗报警功能,部分高配车辆喇叭具有遥控寻车功能、胎压学习功能、钥匙遗忘提醒功能等。

1.2警示喇叭使用现状

1)国内交通状况及客户使用习惯不同,据统计,中国汽车喇叭使用次数为欧洲的40倍,售后失效率也是欧洲的几十至百倍。

2)警示喇叭须满足在特定测试条件下零部件级及整车级的声压级要求,为保证声音的传导,安装位置一般位于前舱,工作环境恶劣。

3)喇叭的工作涉及电-机械-振动-声的转换,鉴于人耳对声音的敏感性,转换的任何一个环节的偏差都将可能导致声音的损失和瑕疵。

2 警示喇叭分类及工作原理

通过喇叭的声音驱动可分为气动喇叭和电喇叭,目前轿车上使用的基本为电喇叭,所以气喇叭在这里不予讨论。

按照电喇叭的外形和发声结构可分为:蜗牛喇叭、盆型喇叭。按照电喇叭的内部控制结构可分为:机械喇叭、电子喇叭。电喇叭主要分为以下几个组成部分。

1)支架用于连接喇叭单元和车身,支撑喇叭并缓冲喇叭传递到车身的震动。

2)发声单元起到共振发声作用。

3)底座总成控制电路通断,使线圈产生电磁力,吸引动铁心带动膜片周期性运动。

2.1蜗牛喇叭

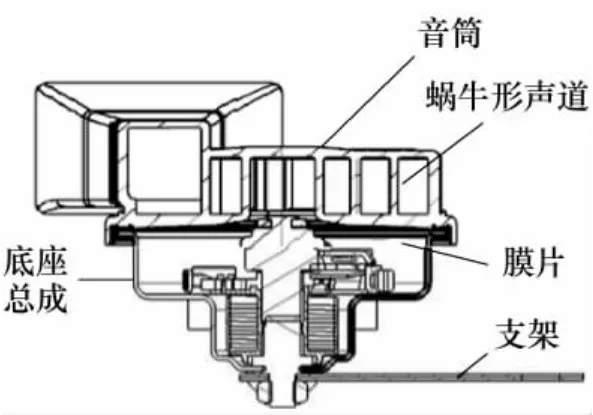

图1为蜗牛喇叭示意图。电磁力拉动铁心运动,带动膜片使气体在音筒内产生周期运动,进而在音筒内发声并通过喇叭音筒口辐射传递到人耳。

图1 蜗牛喇叭示意图

其特点是声音的指向性宽,音场分布平均,声音相对柔和,装车时喇叭音筒方向有多种选择。

2.2盆型喇叭

图2为盆型喇叭示意图。动铁心连接膜片及回音板,在电磁力的拉动下撞击静铁心,进而发声传递到人耳。

图2 盆型喇叭示意图

盆型电喇叭的构造特点是无扬声筒,结构紧凑,体积小[1],声音能量主要集中在喇叭的正前方,指向性较强,安装到整车时需要面向车辆前方,音质比较尖锐。

2.3机械喇叭

图3 机械喇叭内部示意图

机械喇叭内部结构示意图如图3所示。当喇叭开关接通,电源通过喇叭继电器触点接通喇叭线路,并经过触点给线圈通电,从而产生磁场[2]。在磁场产生的电磁力的作用下,动铁心被吸引,动铁心带动膜片向下运动[2]。与此同时,动铁心的移动又下压触点断开,电流中断磁力消失,膜片在本身弹性作用下同动铁心一起恢复原位,触点闭合电路接通,电流再通过触点流经线圈产生磁力,重复上述动作。如此反复循环,膜片不断振动。

机械喇叭具有结构简单、成本低的优点,但内部触点需要高频通断,因此对机械触点的耐热耐烧蚀性要求很高。目前机械喇叭触点一般采用高纯度钨材料制作,以满足性能要求。

2.4电子喇叭

电子喇叭控制模块见图4。电子喇叭与机械喇叭的区别在于其使用电子控制模块代替机械喇叭的内部触点结构,通过电子模块产生周期性通断信号,控制线圈产生磁力,进而吸引动铁心带动膜片振动发声。

电子喇叭相对成本较高,但具有低能耗、低EMC干扰、音质好及高使用寿命的特点。目前广泛使用在国内某些中高端车型上。

图4 电子喇叭控制模块

3 喇叭售后分析

根据喇叭结构分析可得知,电子喇叭代替了机械触点结构,解决了触点机械烧蚀磨损问题。但一个无法替代结构即为膜片,它是各类型喇叭共有零件,其振动频率在300~500 Hz,受力在100N左右,由于国内客户对喇叭的高使用频次,膜片将经常处于频繁的高速往复运动状态。因此,在喇叭售后损坏件回运分析的结果中,大量存在喇叭膜片断裂的现象。图5为汽车喇叭膜片断裂的宏观断口形貌。

图5 喇叭膜片断裂

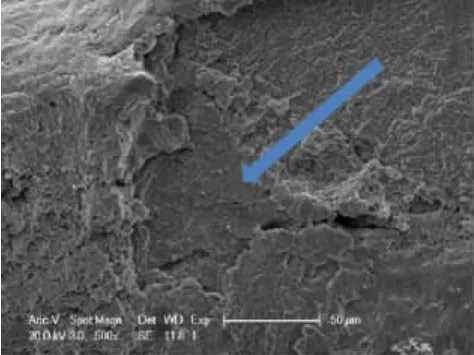

图6 膜片断口疲劳裂纹源区的微观形貌图

图6即为膜片断口疲劳裂纹源区的微观形貌。从图6中可见,沿着箭头的方向,可以观察到有河流状的花纹从右上角向左下角方向扩展,断口表面呈现裂纹扩展的人字形花纹。可以观察到疲劳辉纹的存在,说明膜片是在反复振动的循环应力作用下产生的疲劳裂纹,进而扩展导致汽车喇叭的膜片失效。

断口表面大部分区域呈现均匀平滑的形貌,局部区域出现塑性孔洞,说明膜片的材料具有一定的强度和塑性。

经过综合分析发现,大量膜片失效主要发生在铆钉的周边,裂纹起源于距离铆钉一定距离处,并以铆钉为轴,对称向两侧扩展。

通过建立膜片的几何模型,如图7所示,圆台直径A,圆台高度B是两个主要的参数,另外一个可能调节的参数是安装膜片时膜片边缘的夹持宽度,为参数C。

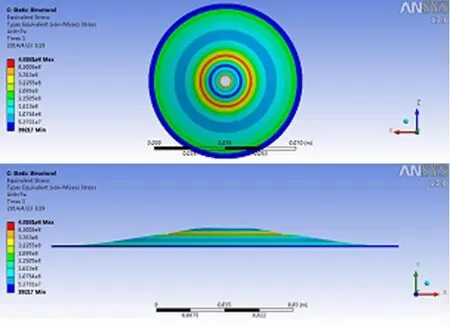

通过模拟膜片运动状态,固定膜片边缘,在膜片中间加载垂直膜片方向的位移,应力分布见图8。可见最大应力出现在圆台的弯折边缘,呈中心对称分布。

图7 膜片设计参数示意图

图8 膜片加载变形的应力分布俯视图与侧视图

分别考察膜片应力集中点,应力随参数A、B、C而变化。等效应力影响比较如图9所示。

可以看出,圆台直径A、圆台高度B以及膜片边缘夹持宽度C 3个参数对膜片中的应力影响规律是:A、C的增加使得膜片上的应力线性增加,A的影响大于C的影响,膜片上应力随B的增加而逐渐下降。

图9 参数A、B、C对膜片等效应力的影响

因此,适当减小膜片中间圆台直径、膜片边缘夹持宽度、稍增大圆台高度,可以降低膜片中的应力,得到更均匀分布的应力,减小膜片碎裂的可能性。

4 台架验证

对改进后膜片的电子喇叭进行台架验证。验证在综合试验箱内进行,加载13V电压,分别在喇叭x、y、z方向加载随机振动,试验箱内同时进行-40~95℃的温度变化,同时并行湿度变化,用以模拟客户实际使用环境。在此试验的条件下,喇叭模拟各类喇叭鸣叫工况,如:锁车啾啾声,正常警示鸣叫,长鸣等。经过测试,改进膜片后的喇叭在试验箱内综合环境鸣叫次数达到300000次,相比原设计状态鸣叫次数有大幅增加,完全满足国内客户在复杂路况条件下的使用需求。

5 总结

膜片是喇叭必不可少的重要组成部分,膜片的损坏将直接影响喇叭功能。本文对常见的膜片断裂失效进行了深入分析,建立几何模型,计算膜片参数,分析对其振动性能和变形后的应力分布的影响,找出最大应力分布及规律,提出改进方案,并予以试验认证。

[1]陈小工,何文翔,张明珠.汽车盆形电喇叭零件的失效分析[J].汽车工艺与材料,2002(10):36-37,40.

[2]路传海.盆形电喇叭的设计分析与运用维修[J].汽车电器,2012(12):45-49.

(编辑陈程)

Durability Improvement of Automotive Horn Diaphragm

LIANG Pin

(Pan Asia Technical Automotive Center Co.,Ltd,Shanghai 201201,China)

This paper introduces the function and current development of auto alarm,analyzes the diaphragm broken issue which are common after sale.Through data analysis based on diaphragm geometrical models,the stress point is identified and improved.The improvement strategy is tested to be feasible.

horn;diaphragm;durability;stress

U463.671

A

1003-8639(2016)07-0054-03

2016-06-02

梁品(1982-),男,江苏人,硕士,工程师,主要从事汽车电子零件设计开发。