宁夏石化5 kt/a硫磺回收装置尾气排放超标原因分析及对策

2016-12-01吴昊

吴昊

(宁夏石化公司炼油厂,宁夏银川750026)

宁夏石化5 kt/a硫磺回收装置尾气排放超标原因分析及对策

吴昊

(宁夏石化公司炼油厂,宁夏银川750026)

中国石油宁夏石化公司炼油厂三联合车间硫磺回收装置设计规模5 kt/a,制硫部分采用部分燃烧法为主流程的两级Claus硫回收工艺,尾气部分采用加氢还原吸收工艺,吸收剂使用浓度为30%的MDEA溶剂。由于国家和集团公司对环保排放要求日趋严格,硫磺回收装置稳定运行及尾气SO2排放达标成为管理重点。本文分析影响硫磺回收装置稳定运行和SO2排放超标的主要因素,提出解决办法和处理措施,为同类装置运行提供参考。

硫磺装置;尾气;超标原因;对策

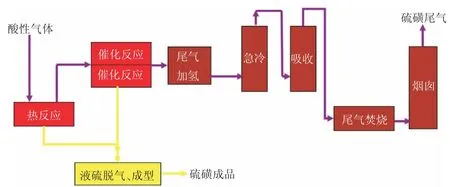

中国石油宁夏石化公司炼油厂硫磺回收装置原料为溶剂再生装置产生的清洁酸性气和酸性水汽提装置产生的含氨酸性气。装置采用山东三维石化工程股份有限公司自主开发的“SSR”工艺技术:制硫部分采用部分燃烧法作为主流程的二级Claus硫回收工艺;尾气处理部分为加氢还原吸收工艺,富胺液进入溶剂再生装置再生后循环使用。装置由制硫部分,尾气加氢吸收部分及液流造粒成型三部分组成流程(见图1)。清洁酸性气设计浓度63%,含氨酸性气设计浓度28%。由于炼油厂加工长庆油田低硫原油,导致清洁酸性气浓度只有15%~25%,浓度远远低于设计要求,影响装置长周期稳定运行。正常运行期间,硫磺尾气排放在200 mg/m3~600 mg/m3,当出现酸性气组成异常变化、比值波动大、贫液再生效果差等问题时,尾气中SO2含量出现波动,甚至超标。

图1 硫磺回收装置工艺流程简图

1 影响硫磺装置尾气SO2超标的主要因素

1.1 H2S/SO2比值过高,H2S严重过剩,尾气排放超标

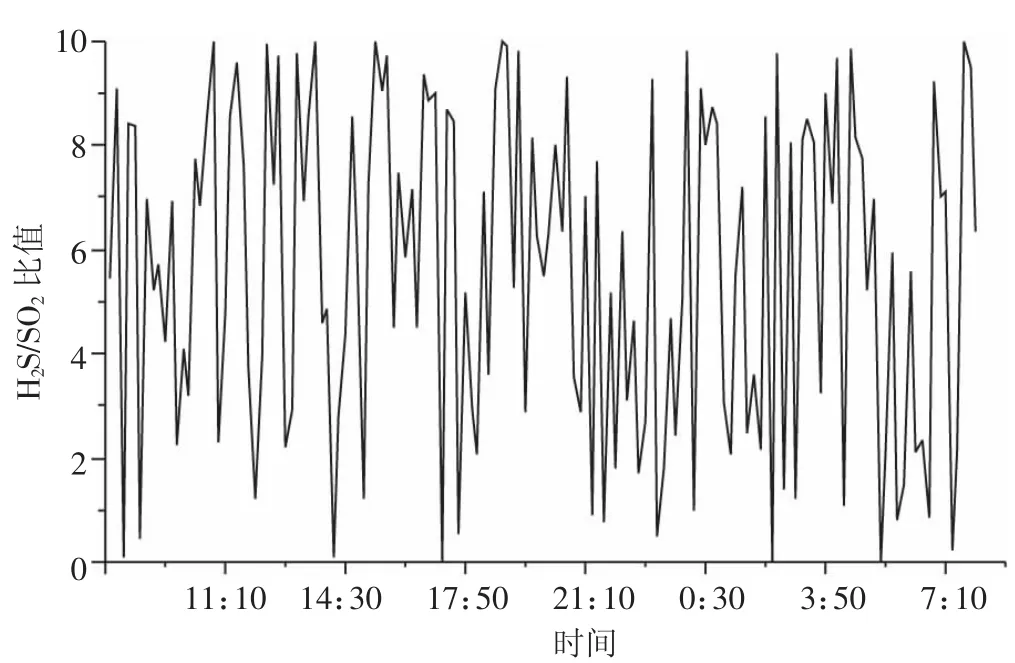

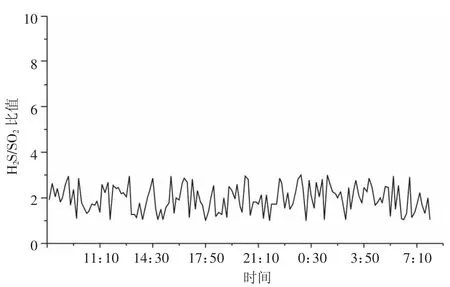

H2S/SO2比值调节是硫磺装置操作重点和难点。由于酸性气流量、组成、伴烧瓦斯压力等不断的变化,导致制硫炉配风操作难度大,H2S/SO2比值难以稳定在2:1这个最佳状态。当H2S/SO2比值过大,进入尾气吸收塔H2S量也会随之增大,超出吸收塔吸收能力后大量硫化氢进入尾气焚烧炉,最终导致尾气SO2排放超标[1]。为稳定H2S/SO2比值,本公司引入北京华创睿控科技公司开发的硫磺装置比值控制系统,使H2S/SO2比值稳定性明显提升(见图2、图3),避免了因H2S/SO2大幅度波动造成尾气排放超标。

图2 比值系统投用前H2S/SO2比值趋势(手动)

图3 比值系统投用后H2S/SO2比值趋势(先进控制调节)

1.2 原料酸性气二氧化碳及烃类含量高,硫化氢含量低,影响硫回收率,造成尾气排放超标

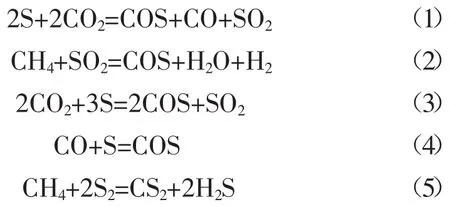

由于本公司硫磺装置制硫部分采用部分燃烧法,同时酸性水汽提装置不进行抽氨,制硫炉采用烧氨工艺,所以对原料酸性气硫化氢浓度越高,越有利于制硫炉温度满足烧氨工艺(1 250℃以上),硫回收率也越高。反之,酸性气硫化氢浓度越低,制硫炉温度越低,回收率也越低,氨气不能完全分解,导致铵盐结晶,堵塞后续系统,装置憋压被迫停工。CO2、CH4等组分增多不仅降低制硫炉及反应器内有效组分的分压,同时可能发生如下副反应[2]:

反应生成的COS、CS2理论上可通过水解剂水解生成H2S,再经过尾气吸收塔吸收,但当两者浓度较高时,可能导致反应不彻底。同时水解反应在低温情况下更有利,而SO2加氢在高温情况下更有利,为保证SO2彻底加氢,较高的反应温度会影响COS、CS2的水解反应速率,最终导致尾气排放超标。

1.3 贫液再生效果不佳,吸收能力下降,影响尾气SO2排放

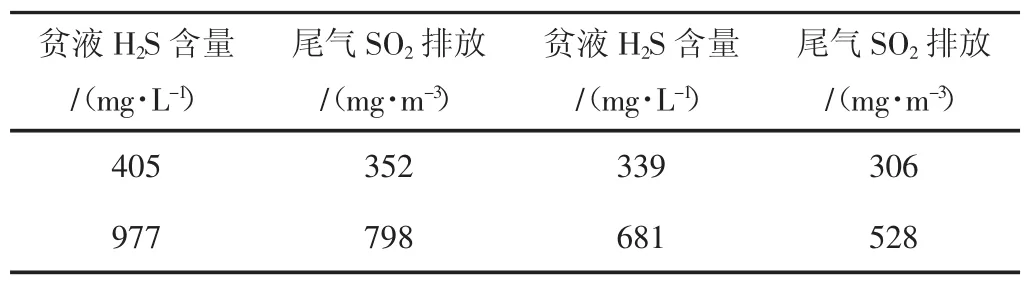

胺液再生效果直接决定贫液吸收能力,当再生效果差,贫液中H2S含量高,吸收塔贫液循环量不变的情况下,硫磺尾气排放随之升高。贫液再生效果不好也会导致上游装置干气、液化气脱硫效果差,产品不合格。通常,将溶剂再生塔底温度控制在118℃~120℃,顶部温度108℃~110℃,顶部压力不大于0.09 MPa情况下,贫液再生后硫化氢含量≯500 mg/L,贫液循环量13 t/h时,尾气排放稳定在500 mg/L以下,若贫液再生后硫化氢含量接近1 000 mg/L,贫液循环量不变,尾气SO2上涨至800 mg/m3,严重时甚至超标,具体数据(见表1)。

表1

1.4 尾气吸收塔填料出现堵塞现象,造成吸收塔吸收效率下降

尾气吸收塔填料采用金属波纹填料,属于规整填料。由于操作和比值分析仪故障等原因,制硫部分过氧造成加氢反应器出现“SO2穿透”后,急冷塔堵塔,装置不得不切除急冷塔进行蒸汽吹扫,该现象多次出现后,吸收塔虽未出现憋压情况,但波纹填料中菱形网孔也有部分被堵,造成传质效率大幅下降,最终影响尾气排放。

1.5 炼油厂燃料气中硫化氢含量高,造成尾气中SO2含量高

尾气焚烧炉使用炼油厂燃料气管网中的燃料气,若燃料气H2S含量过高,将直接导致尾气排放中SO2含量高。该现象在炼油厂锅炉在线监测表现最为明显,因锅炉使用燃料气,当燃料气中H2S含量增大时,烟气在线监测SO2立即升高,严重时造成锅炉烟气排放超标。对于硫磺装置,燃料气中H2S为0.1%,使用量在50 m3/h计算,尾气排放量4 000 m3/h,燃料气中H2S将会造成尾气SO2排放量357 mg/m3。

2 处理措施

(1)稳定H2S/SO2比值,提高Cluas反应转化率,避免尾气SO2排放波动。手动调节风量比值难以稳定,且操作人员劳动强度大,根据仪表统计,稳定状态下,副风调节30 min共调节42次,平均每分钟1.4次。使用先进控制调节系统后,比值在1~3占93%左右,稳定度高,效果很好。

(2)原料酸性气带烃、杂质含量高,根本原因是酸性水及富液带烃、带油导致,该问题需操作岗位及时发现,汇报调度,协调上游装置查找原因,才能有效控制。同时本装置要做到早预防、及时发现,果断处理。酸性水脱油需定时、定期坚持执行,酸性水及富液进料温度需严格按照设计温度在60℃,保证闪蒸效果,由于后期炼油厂增设瓦斯脱硫设施,瓦斯回收后经过脱硫不会存在硫损失,也可适当降低闪蒸压力提高闪蒸效果。一旦发现酸性气带烃,要及时提高制硫炉配风,尽量使烃类完全分解,防止催化剂床层析碳,同时协调上游装置调整操作,避免长期带油、带烃。

(3)硫磺尾气吸收系统压力较低,通常只有15 kPa~25 kPa,不利于胺液吸收硫化氢,所以对胺液的要求很高,本公司炼油厂只有一套溶剂系统,供催化、加氢、硫磺、瓦斯脱硫等装置使用,复杂的介质、高负荷的溶剂循环量造成溶剂质量难以得到保障,所以建议硫磺装置设立单独溶剂再生系统,定期分析热稳定盐、浓度,增设过滤设施,保障硫磺尾气吸收塔使用贫液的质量[3]。另外,胺液再生效果决定了尾气硫化氢吸收效果,效果差将导致尾气排放升高,甚至超标。通常溶剂再生塔底温度控制在118℃~120℃,顶部温度108℃~110℃,顶部压力不大于0.09 MPa情况下,需要提醒,提高再生温度有利于再生,但过高再生温度加快电化学腐蚀速率。

(4)尾气吸收塔一般采用规整填料,该填料压降小,效率较高,适用于尾气吸收塔这种低压操作条件,但随着装置长周期运行和操作不当出现二氧化硫穿透,尾气吸收塔填料出现堵塞现象,吸收效率明显下降,尾气排放偏高。所以,建议对尾气吸收塔及急冷塔短期切除,使用蒸汽吹扫,将填料中杂质、积硫吹出,保证尾气吸收塔吸收效果。目前,本公司正在对尾气吸收部分进行改造,引进北京化工大学“超重力脱硫技术”,提高尾气脱硫效果,降低尾气排放。

(5)尾气焚烧炉燃料气使用炼油厂公用工程燃料气,燃料气中硫化氢含量也会使尾气排放升高,所以应定期分析燃料气中硫化氢含量,防止燃料气硫化氢含量高造成尾气排放升高。目前,炼油厂已进行了技术改造,增加了燃料气脱硫设施,将燃料气中硫化氢控制在20 mg/L以下。

[1]陈赓良,等.克劳斯法硫磺回收工艺技术[M].北京:石油工业出版社,2007.

[2]郑理富,孙玉敏,等.硫磺回收装置二氧化硫排放超标原因分析[J].石油石化节能与减排,2014,(4):22-24.

[3]李鹏.影响硫磺回收装置SO2排放浓度的分析[J].石油炼制与化工,2013,44(4):75-77.

TE624.1

A

1673-5285(2016)01-0101-03

10.3969/j.issn.1673-5285.2016.01.027

2015-11-27