海上油田油井酸化处理工艺优化研究及应用

2016-12-01黄荣贵黄晓东

黄荣贵,黄晓东

(中海石油(中国)有限公司天津分公司,天津塘沽300452)

油气工程

海上油田油井酸化处理工艺优化研究及应用

黄荣贵,黄晓东

(中海石油(中国)有限公司天津分公司,天津塘沽300452)

酸化是渤海油田重要的增产措施之一,为渤海油田产量的完成作出了重要贡献,经济效益和社会效益明显,今后仍将主导采油工艺技术。尽管酸化应用已相对成熟,但油井酸化后残酸的处理问题一直未得到彻底解决。与陆上油田相比,海上油田由于其施工作业的特殊性,主要采用不动管柱酸化工艺。尽管采用该项技术后可简化施工工艺、降低作业费用、缩短施工周期等,但是酸化施工后,返排酸液直接进入生产流程,产出液破乳、脱水难度较大,会对流程产生一定程度的影响,甚至会导致生产流程无法正常工作。对酸化返排液进行有效的处理,对于保证油田正常生产,提高外输油品质量,降低生产成本和促进经济效益具有重大意义。本文旨在研究通过酸化工艺流程的改善有效解决了海上酸化作业对船舶资源的占用、提高了工作效率、保证了返排的及时性进而保证了酸化的增产效果。该技术成果对生产节支和提高生产时效具有重要的现实意义,对于油田非正常产液处理也具有很好的借鉴意义和参考价值。

酸化;返排液;原油破乳;原油乳化;中和过滤;注水井

渤海海上Q油田自2001年投产至2010年底共计实施酸化作业56井次。一直按照海上常规作业流程进行:酸化前准备工作、酸化液挤注、拆除酸化管线、油井复产、残酸返排。酸化后的返排液直接进入流程,同时在生产管汇中注入中和液。在2005年前一直使用这种模式,2006年酸化返排液中和进流程后出现电脱水器跳电的情况,同时出现成品油严重乳化的现象。经过分析发现,电脱发生断电情况时,入口来液中通常存在大量乳化液,一般在5%左右,有时则高达10%,因此,电脱断电应该跟入口来液含水及乳化液有关。同时,随着油田进入开发后期,油田总的产液量不断上升,产液综合含水也逐渐升高。到2016年,油田综合含水已经达到87%。为了提高海上油田酸化作业效果,作业公司先后对酸化液体系、破乳剂体系进行了优化研究,推出了有针对性的高效酸化添加剂和高效破乳剂,另外还有针对性的对处理流程一级分离器、二级分离器和电脱水器等关键设备的设定参数进行优化调节,但总的来说收效甚微,酸化返出液进入处理流程后电脱水器掉电现象和电脱水器油相出口由于乳化的原因,导致处理后原油含水超标的问题一直未能很好解决[1-6]。

为避免酸化返排液对流程的影响,作业公司曾经采用污油罐单独收集返排液再送到FPSO处理的方式。这种方法有效解决了返排液对生产流程的影响,但从作业平台到FPSO往返运送污油罐也使油矿有限的船舶资源被大量占用,单井作业费用昂贵(包括船舶运输、残酸罐租赁、处理费用等),返排过程受到船舶资源、天气因素的双重影响。安排酸化作业需要综合考虑天气因素、有无外输作业、有无倒班、有无其占用船舶资源的作业等种种限制因素。因此,不仅费时费钱,而且严重制约酸化技术在海上油田的推广应用;残酸的影响还使得脱水原油指标不达标,影响其销售价格。

如何减少返排过程对船舶的依赖性,2009-2010年作业公司的作业、油藏、生产等专业技术人员和服务商技术人员进行了充分的研究和探讨。结合酸化配伍性研究和现场试验对酸化后返排流程做了优化,确定了返排液中和过滤后注入注水井的返排方式,从而减少了船舶、天气因素对作业的影响。经过三年多的应用,充分说明新的酸化作业返出液处理工艺大大提高酸化作业的效率、避免了残酸返排不及时产生的次生污染,108船次外输作业没有发生因为原油处理含水超标的问题。同时,新的酸化作业返出液处理工艺在渤海其他油田也得到了较好的推广应用,取得了良好的经济效益和社会效益。

1 酸化返出液处理技术优化

2009年是天津分公司实现3 000×104m3的关键年,Q油田在完成当年产量目标的同时也要为2010年3 000×104m3目标冲刺奠定坚实的产量基础。如何在资源有限的情况下完成油藏的措施工作量,尤其是大型作业多的情况下合理使用船舶资源成为一个课题。

酸化作业是一项常规增产措施,但返排液的处理一直是困扰作业人员的难题。每次安排作业都必须充分考虑船舶资源、天气因素。如果返排液能够在各井口平台就地处理、不到FPSO转运处理是否可行?注水井,为什么不考虑注到注水井中去?如果返排液中和后滤去潜在的固相杂质注到注水井中不失为一种好办法。中和后的返排液对注水井造成井下污染,在油藏技术人员和西南石油大学研究人员对地层性质和酸液配伍性进行分析后得出了可行的答案。

1.1 酸化返排液基本物性分析

渤海油田实施酸化措施所用酸液体系(见表1)。酸化施工过程中,各种助剂的用量及顺序基本如下:(1)一般清洗液用量(柴油+清洗剂)10 m3~20 m3;(2)酸液用量:60 m3~120 m3酸液/井;(3)施工过程:油层清洗液酸液注入地层与地层岩石矿物反应,并与地层原油和水混合,约1 h后开始返排;(4)残酸返排初期含水率为100%,一般返排2 d~4 d返排完毕,返出液(残酸及原油混合物)为注入液总量的2~3倍后pH值接近6~7,残酸返排完毕;(5)单井返排速度为5 m3/h~10 m3/h;(6)地层温度约65℃,返出液到井口温度为20℃~30℃。

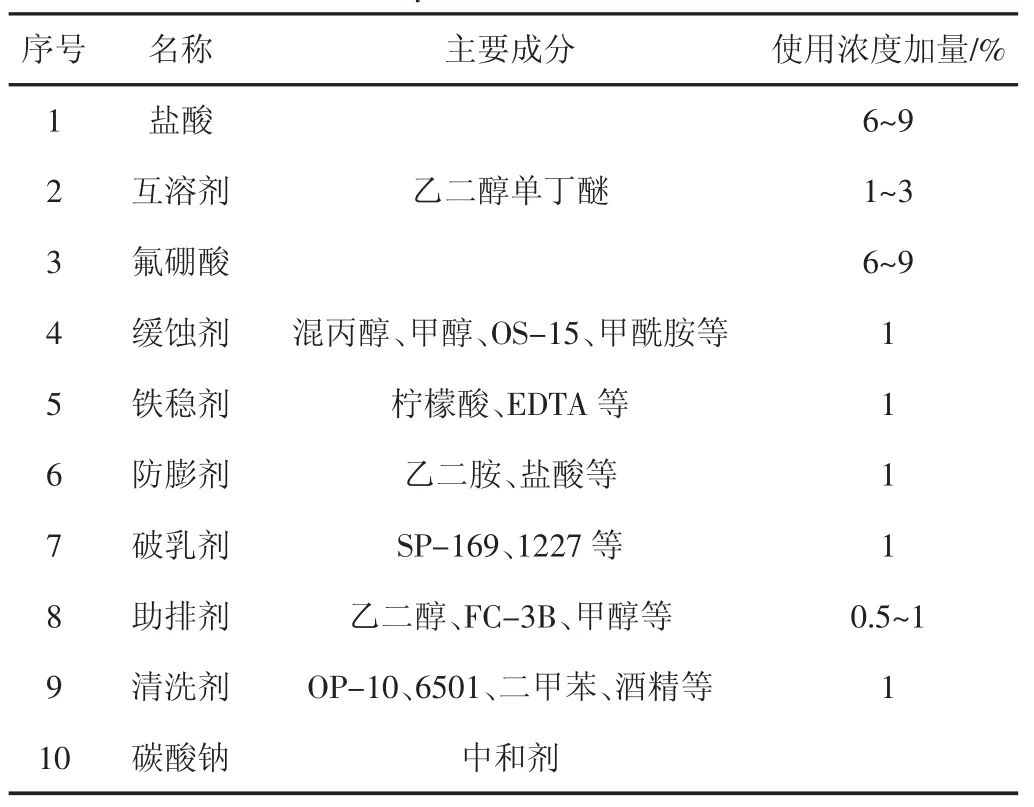

表1 渤海油田所用酸液体系Tab.1 Acid system used in bohai oilfield

从表1可知,所用酸液主要是HCl和HBF4。除上面所列举的组分外返排液中还含有注入酸液时向其中加入的黏土稳定剂、助排剂等添加剂。

为了进一步确定酸化返排液的组分,取J油田酸化返排液进行实验分析测定。

1.1.1 调pH值前返排液外观照片取J油田酸化返排液原液外观照片(见图1),按返排时间从左至右编号为1~8。酸化返排原液自然沉降6 h后外观照片(见图2)。酸化返排原液在经过30 μm~50 μm中速过滤纸过滤后的外观照片(见图3)。

图1 J油田酸化返排液原液Fig.1 J oilfield acidizing fluid flowback concentrate

对比图1与图2可知,返排初期,返排液乳化严重,自然沉降下来的固体微粒少;返排后期,返排液属于特高浊度液体,其中含有大量的固体微粒,静置一段时间后,这些固体微粒会自然沉降下来。从图3可以看出,30 μm~50 μm中速过滤纸几乎可以过滤掉返排液中的固体悬浮物,过滤后水质清晰透亮。

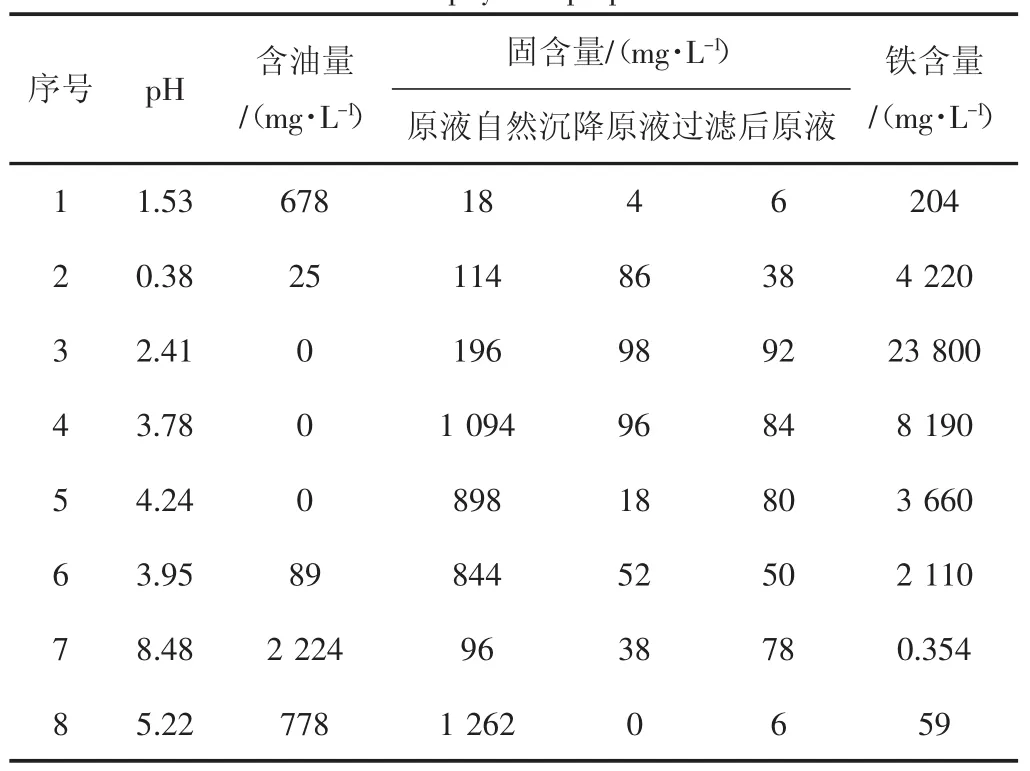

1.1.2 调pH值前返排液基本物性分析分别测定了酸化返排原液的pH、含油量、固含量以及铁含量,结果(见表2)。

表2 J酸化返排原液的基本物性Tab.2 J acidification flowback concentrate the basic physical properties

由表2中数据可以看出,返排初期,返排液的pH很低,最低达到0.38,考虑到返排液的腐蚀性,通常加碱调节酸碱性,所以此后的返排液pH在4~6。1号和返排后期样含油量相对较高,其余样含油量均很低,在100 mg/L以内。初期返排液的固含量均较低,但随着返排时间的延长,固含量逐渐增加。但返排液在经过自然沉降一段时间和用30 μm~50 μm中速过滤纸过滤后,基本能除去大部分固含物。值得注意的是,返排原液的铁含量特别高,3号样达到23 800 mg/L,属于特高铁含量返排液,因此,返排液的除铁处理有一定难度。

从图4的照片可以看出,锦州9-3油田调pH值后返排液出现大量絮体,需进行絮凝实验。

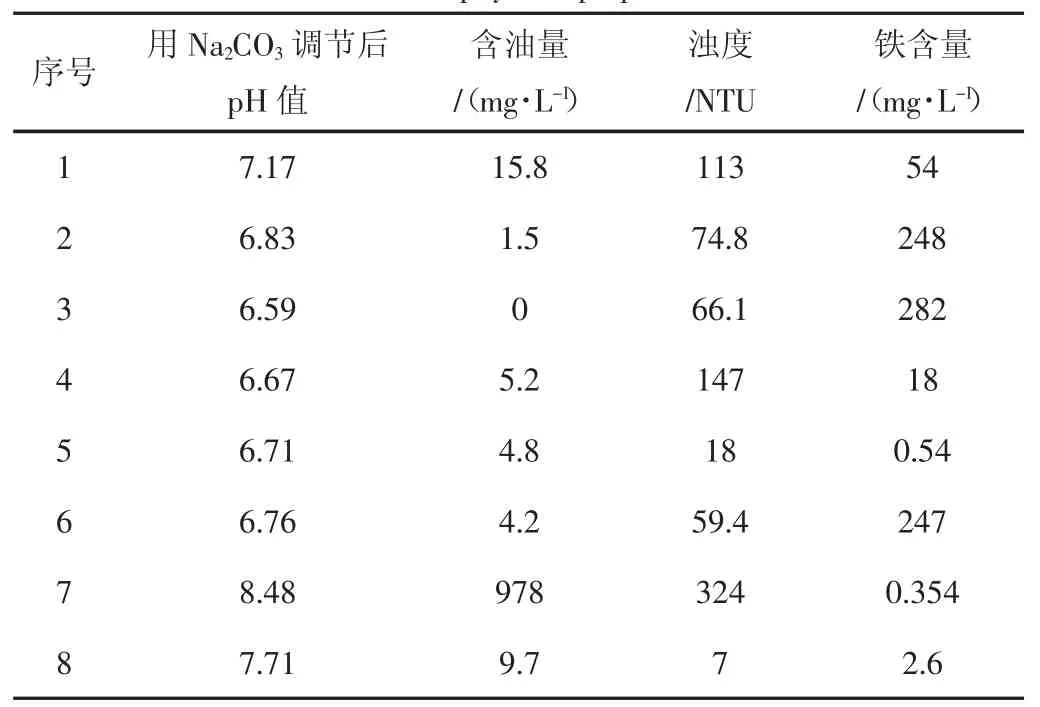

1.1.3 调pH值后返排液基本物性分析分别测定了J油田调pH值后酸化返排液的pH值、含油量、浊度以及铁含量,结果(见表3)。

图2 J油田酸化返排原液自然沉降360 min(6 h)Fig.2 J oilfield acidizing flowback concentrate the natural sedimentation 360 min(6 h)

图3 30 μm~50 μm中速过滤纸过滤后J油田酸化返排原液Fig.3 To 30 μm~50 μm medium filter filtered J oilfield acidizing flowback concentrate

图4 J油田调pH值后油田酸化返排液自然沉降120 min(2 h)Fig.4 J oilfield pH value after the oilfield acidizing fluid flowback natural sedimentation 120 min(2 h)

表3 J油田调pH值后酸化返排液的基本物性Tab.3 J oilfield acidizing fluid flowback after adjust pH value of the basic physical properties

由表3中数据可以看出,1~8号样均用20% Na2CO3调节pH值到6.5~8.5的范围内,含油量在调节pH值后有所降低,浊度数据对应于固含量数据,从表中的数据看出pH值、含油量、固含量三项数据均在考核指标范围内。而铁离子含量相对于返排原液而言已有大幅度降低,但仍然不达标,后期需要进行除铁和絮凝的实验操作。

1.2 酸化返排液对处理流程的影响

通常原油乳状液的稳定性主要取决于油水界面膜。原油中的天然乳化剂吸附在油水界面上,形成具有一定强度的黏弹性膜,给液滴的聚结造成了动力学障碍,使得原油乳状液稳定。原油中的成膜物质主要有沥青质、胶质、石蜡、石油酸皂及微量的黏土颗粒。这类物质含量越高,原油乳状液就越稳定,尤其是胶质、沥青质、石油酸皂等界面活性物含量高的原油,乳化后形成的界面膜耐热,机械强度高,乳状液的稳定性好。原油中的固体颗粒和蜡晶吸附在油水界面,可以增加胶质、沥青质降低界面张力的能力,进而使原油乳状液更加稳定。吸附了表面活性剂的固体颗粒若附着在油水界面上,由于固体颗粒的存在,液滴相互间距离较大,阻碍液滴的靠近和聚并,增加乳状液的稳定性。石蜡也是原油乳状液稳定性的一个因素。当温度较低时,石蜡形成的蜡晶聚集在油水界面,能提高界面膜的强度和乳状液的稳定性。

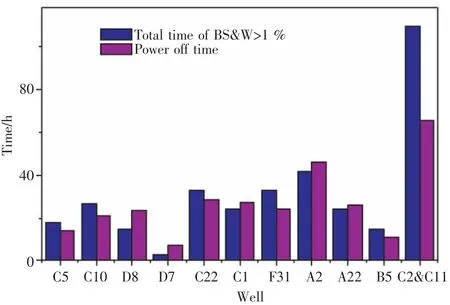

图5 电脱水器断电及出口含水大于1%时间Fig.5 Power electric dehydrator and outlet water is more than 1%of time

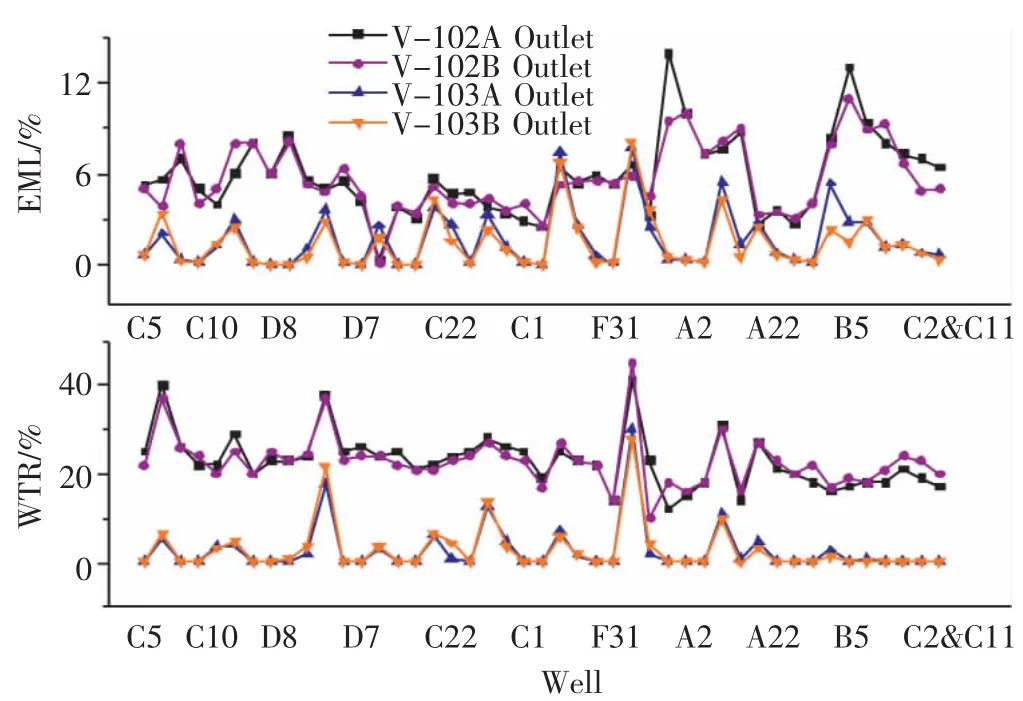

渤海油田各井酸化期间电脱水器断电及出口含水大于1%的时间(见图5),从图5可知,电脱断电时间短则几个小时,长则可达到几十个小时。严重影响了油田的正常生产。监测电脱入口和出口含水及乳化液情况(见图6),可以发现,电脱发生断电情况时,入口来液中通常存在大量乳化液,一般在5%左右,有时则高达10%,因此,电脱断电应该跟入口来液含水及乳化液有关。

从酸化返排液组分的分析已经知道,返排液具有固含量高、pH值较低、铁离子含量高等特点,这些因素对原油稳定性及破乳的影响巨大,达到电脱水器容易掉电、原油乳化严重、脱水困难。对于酸化返出液的处理来讲,无论是物理方法(沉降),还是热化学方法(加热、化学破乳剂破乳脱水等)处理效果都不甚理想。

如果能够在油田各井口平台对酸化返出液就地处理,则能够彻底解决制约海上油田酸化作业各种因素,既能满足油井增产需要,又不影响原油处理问题。

1.3 酸化返排液注入注水井的影响研究

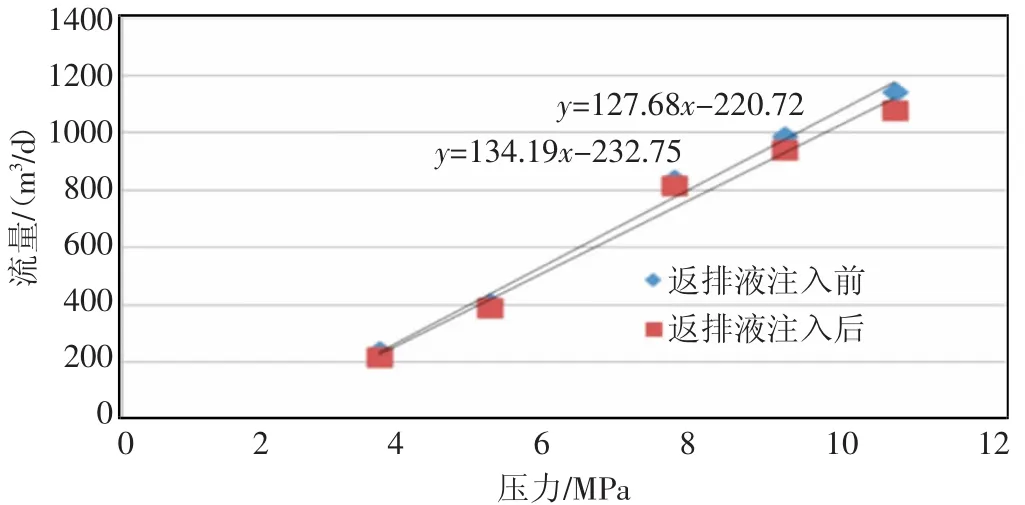

酸化返排液在注水井D05井注入前后,测视力改井的视吸水指数由注入前的134.19 m3/d·MPa下降为127.68 m3/d·MPa,吸水指数变化很小,下降率为4.85%,对注水井的吸水能力几乎可以忽略不计(见图7)。

图6 酸化返排期间电脱水器入口、出口含水统计Fig.6 Acid flowback during electric dehydrator inlet and outlet water statistics

图7 D05井酸化返排液注入前后视吸水指数变化情况Fig.7 D05 well acidizing fluid flowback according to the condition of water injectivity index changes before and after injection

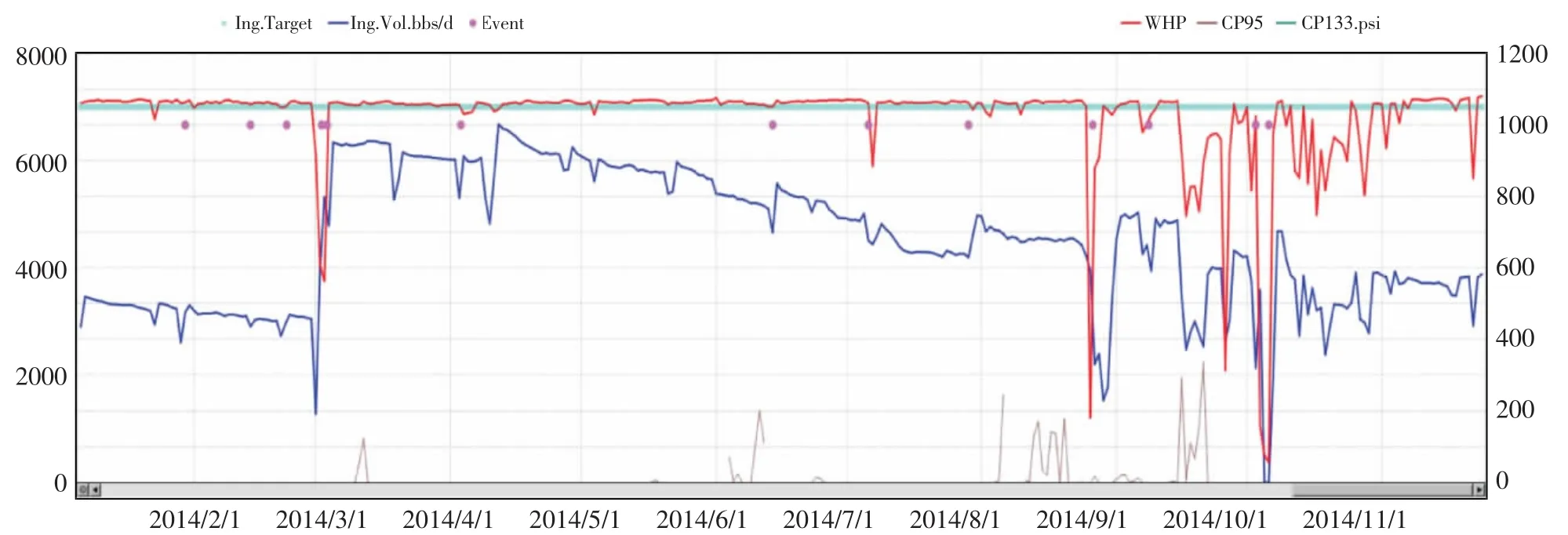

酸化返排液回注注水井D05,没有发生堵塞地层的情况,还起到一定程度的解堵作用,充分说明酸化返排液经过中和反应后,通过注水井回注技术可行,不会对注水井的吸水能力造成太大影响(见图8)。

1.4 酸化返排液处理工艺流程的优化研究

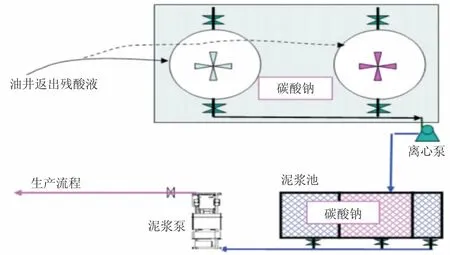

以往酸化作业后残酸的返排流程(见图9)。为避免返排液对流程的影响,残液要转到污油罐然后送到FPSO处理。以200 m3~300 m3残液计,一口井的返排期在7 d左右。每天值班船要跑一个往返,如果海况不好或值班船被外输等作业占用返排就要受到严重影响。

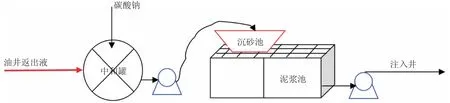

鉴于整体设计专业的多样性及相互协作的复杂性,为了解决酸化返排液对处理流程的严重影响,针对初期返排液的低pH值及悬浮物对地层堵塞的特点,应该充分考虑返排液过滤后再回注的技术,既解决了酸化作业后返排液的处理问题,又对平台注水井进行了简单的解堵处理。其中过滤器经过充分调研和试验,最终选择袋式过滤器(普通的pp滤袋)作为泥浆池出口的过滤器,pp滤袋有很好的亲油性,原油在很低的工作压力下也可以顺利的通过精度高达10 μm的滤袋。完全可以满足碎屑岩地层注水水质的控制标准要求。优化后的返排示意(见图10)。

图8 D05井酸化返排液注入前后注入曲线变化情况Fig.8 D05 well acidizing fluid flowback injection curve changes before and after injection

图9 以往酸化残酸处理流程Fig.9 Before acidizing residual acid treatment process

图10 优化后残酸处理流程Fig.10 Optimized residual acid treatment process

2 应用及推广情况

2.1 酸化返排液处理工艺优化技术具有以下创新点

(1)提出了残酸回注的创新思路,评估了其注入注水井对注水井的负面影响,通过对残酸液进行简易、快速处理,保证其注入后对水井动态无负面影响;(2)分见油前和见油后两个阶段,采取不同的处理策略,省去了费时费力费钱的常规残酸处理方法,避免了残酸对生产流程的冲击和影响。

2.2 推广应用情况

该技术自2010年以来,首先成功应用于渤海海上Q油田,后来又推广应用于B油田和其他自营油田。截止到2014年底,已经成功应用了108井次。酸液返排期间,生产流程平稳,外输原油合格。作业费节支和生产时效提高效果显著。同时,该技术成果对于油井完井后投产、解堵、热采等非正常产液对流程的影响处理具有重要的指导和借鉴意义。

3 结语

(1)通过对渤海海上油田油井酸化返排液的影响因素分析,提出了酸化返排液处理经过中和和过滤处理后回注的工艺优化技术,研究了酸化返排液对注水井吸水指数和吸水能力的影响,研究并形成了通过普通pp袋式过滤器的酸化返排液处理流程,形成了渤海海上油田油井酸化返排液处理工艺技术和配套工艺。

(2)通过渤海海上油田油井酸化返排液处理工艺技术和配套工艺,自2010年至2014年底,在渤海油田一共进行了108口油井的酸化作业,酸液返排期间,生产流程平稳,外输原油含水都在1%以内,外输原油含水全部合格。通过返排液注入的注水井,吸水指数下降率控制在6%以内,返排液悬浮固体含量能够控制在10 mg/L,能够满足行业标准要求[7,8]。该技术成果对于渤海海上其他油田具有较好的经济效益和推广价值。

(3)该技术成果具有一定的局限性,对于没有大配注量注水井/回注井,或没有安装泥浆池的平台不适用。对于此类平台,还需要根据酸化返排液的主要成分,如pH值高低、铁离子浓度、悬浮固体浓度、组排剂浓度和表面活性剂浓度等做好进一步综合研究[9]。采出液的脱水效果与其中的悬浮固体、矿化度、pH值、铁离子以及酸液助排剂有关,其中pH值高低、铁离子浓度及助排剂含量是主要的影响因素。电脱水器脱水电流与温度、油品性质、含水率、水相铁离子浓度、水相pH值以及表面活性剂含量等因素有关,其中铁离子浓度与表面活性剂含量是主要的影响因素。见油后酸化返排液对脱水效果及电脱脱水电流的影响主要是其中所含的铁离子增强原油乳化程度以及提高原油电导率所致,因此,还需要根据不同油田油品特性做好高效破乳剂的研究工作。

[1]STRASSNER J E.Effect of pH on interfacial films and stability of crude oil-water emulsions[J].J Petrol Technol,1968,20(3):303-312.

[2]TAYLOR S E.Investigations into the Electrical and Coalescence Behaviour of Water-in-Crudeoil Emulsions in High Voltage Gradients[J].Colloids Sur,1988,29(1):29-51.

[3]SUN Dezhi,JONG Shik Chung,DUAN Xiaodong,et al. Demulsification of water-in-oil emulsion by wetting coalescence materials in stirred-and packed-columns[J].Colloids Surf A,1999,150(1-3):69-75.

[4]POTEAU S,ARGILLIER J F,LANGEVIN D,et al.Influence of pH on stability and dynamic properties of asphaltenes and other amphiphilic molecules at the oil-water interface[J]. Energy&Fuels,2005,19(4):1337-1341.

[5]项玉芝.酸化返排液中分离出的原油脱水时电脱水器跳闸原因及对策[J].油田化学,2003,20(4):342-344.

[6]郭海军,段明,张健,等.酸化返排液对原油乳状液稳定性的影响[J].油田化学,2008,25(2):130-132.

[7]国家能源局.中华人民共和国能源部石油行业标准,ICS75.020,备案号:35106-2012(2012-01-04发布,2012-03-01实施)碎屑岩油藏注水水质推荐指标及其分析方法,SY5329-2012.

[8]国家能源局.中华人民共和国能源部石油行业标准,ICS75.020,备案号:29757-2010(2010-08-27发布,2010-12-15实施)储层敏感性流动实验评价方法,SY-T 5358-2010.

[9]柴世超.绥中36-1油田试验区注水井吸水能力分析及稠油油田注水模式初探[J].中国海上油气,2004,16(1):29-31.

The offshore oilfield oil well acidizing process optimization research and application

HUANG Ronggui,HUANG Xiaodong

(CNOOC China Limited Tianjin Branch,Tanggu Tianjin 300452,China)

Acidizing is one of important stimulation bohai offshore oilfield,made great contribution to the completion of the Bohai sea oil field production,obvious economic benefits and social benefits,will remain a leading production technology in the future.Despite the acidification application has been relatively mature,but the residual acid after oil well acidizing treatment problem has not been solved thoroughly.Compared with onshore oil fields,due to the particularity of the construction work in offshore oil field,mainly uses the fixed string acidizing process.Although after using this technology can simplify the construction process,to reduce the operation cost,shorten the construction period,etc.,but after acidification construction,acid flowback directly into the production process,the produced fluid demulsification and dehydration is difficult,will be a certain degree of influence on the process,even lead to the production process can't work normally.Handling of acidizing fluid flowback effectively,to guarantee the normal production of oil field,improve the quality of transmission oil,reduce the production cost and promote the economic benefit is of great significance.The purpose of this paper is to study by acidification process effective solution to improve the acidizing operation of the ship at sea resources utilization,improve work efficiency,guarantee the timeliness of flowback ensures the acidizing stimulation effect.The technical achievements to production cost and improve production limitation has important practical significance,abnormal for oilfield production processing is also a very good

ignificance and reference value.

acidification;flowback fluid;crude oil demulsification;crude oil emulsion;neutralization filtering;injection wells

TE357.2

A

1673-5285(2016)01-0005-07

10.3969/j.issn.1673-5285.2016.01.002

2015-12-03

国家科技重大专项“大型油气田及煤气层开发”部分成果,项目编号:2011ZX05023-002。

黄荣贵(1981-),工程师,2005年毕业于重庆科技学院石油工程专业,现主要从事海上油气田采油工艺和油气水处理技术的研究和应用工作,邮箱:huangrg@cnooc.com.cn。