板式热交换器传热板片腐蚀破坏失效分析

2016-11-30程绪民周光禄丁山东华昱压力容器有限公司济南50305山东省分析测试中心济南5004

程绪民周光禄丁 宁(.山东华昱压力容器有限公司 济南 50305)(.山东省分析测试中心 济南 5004)

板式热交换器传热板片腐蚀破坏失效分析

程绪民1周光禄1丁 宁2

(1.山东华昱压力容器有限公司 济南 250305)

(2.山东省分析测试中心 济南 250014)

分析板式热交换器304不锈钢板片在使用过程中产生腐蚀穿孔的原因,对板式热交换器一、二次循环水取样进行了氯化物检测,对304不锈钢板片从腐蚀坑处和远离腐蚀坑处分别截取材料的横向和纵向金相试样的腐蚀部位进行取样,对腐蚀孔(坑)进行扫描电镜(SEM)微观检查和能量色散X射线谱(EDS)分析以及射线衍射(XRD)分析,结果表明,板片发生腐蚀穿孔的主要原因为缝隙腐蚀和氯离子引起的点腐蚀,并针对事故发生的原因提出了相应的解决措施。

板式热交换器 腐蚀原因 失效分析 措施

笔者所在公司在2014年3月份进行用户定期回访和产品维护过程中,发现莱芜市一用户使用其单位设计的BR25-1.6-180-E/垫片式板式热交换器中的传热板片波纹槽的凸起部位多处发生腐蚀穿孔。

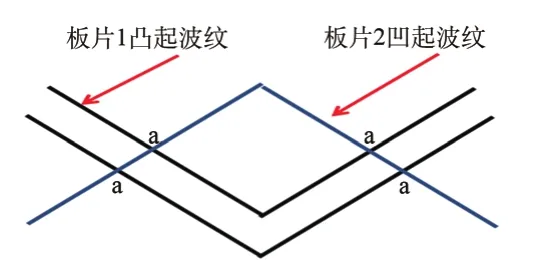

该产品是严格按照NB/T 47004—2009《板式热交换器》[1]标准设计、制造的,其传热板片材料为304不锈钢,厚度为0.5mm,波纹槽为人字形(见图1和图2),波纹槽深度的设计值为3.5mm,传热板片外形尺寸为2250mm×996mm,相邻两片传热板片之间波纹槽的突起部位直接接触,且相邻两片传热片的人字纹走向相反(见图3)。

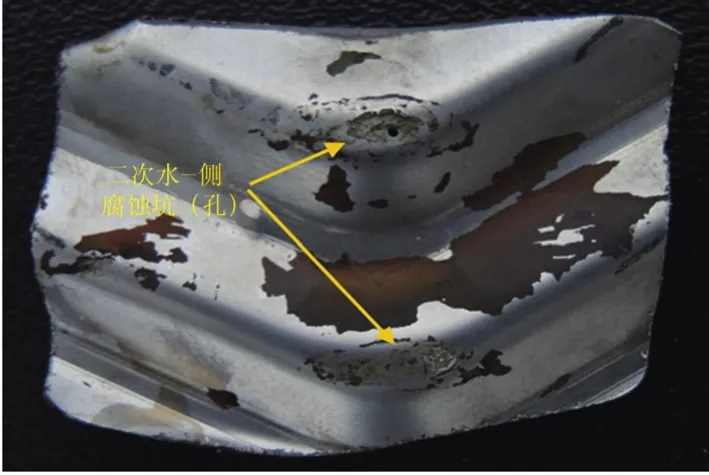

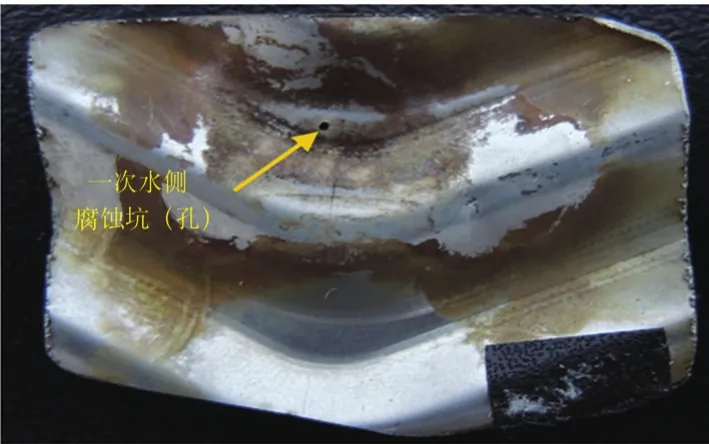

经了解,该热交换器经安装调试合格,整整运行一个采暖季结束后,没有对板式热交换器进行放水处理,使原系统内部的水处于静止状态,为确定该传热板片腐蚀穿孔的原因,公司对内部水样、板片腐蚀程度进行了现场取样见图1、图2,对现场带回来的水质及时委托有资质的检验机构进行水质化验,同时为了弄清楚板式热交换器板片腐蚀的真正原因,笔者与山东省分析测试中心合作进行分析,查找原因,对其原材料、金相、宏观逐一进行了分析,分析过程如下:

图1 传热板片的一次循环水侧形貌

图2 传热板片的二次循环水侧形貌

图3 板片搭接波纹示意图

1 试验过程与分析

1.1宏观检查

在较强的光线下对传热板片的腐蚀情况用肉眼和低倍放大镜进行了仔细检查。检查表明,该不锈钢传热板片的一次循环水一侧表面光亮。二次循环水一侧表面覆盖了较大面积的红黑色垢状物,清除该层垢状物后,传热板片表面光亮。在该板片上发现的多处腐蚀穿孔点,二次循环水一侧的腐蚀孔较大,且孔周围区域材料表面已被腐蚀破坏(见图4),一次循环水一侧的腐蚀孔较小,且孔周围区域材料表面光滑(见图5)。由此可以初步判断,腐蚀穿孔是由板片的二次循环水一侧开始发展,直至腐蚀穿孔。另外,所有观测到的腐蚀孔基本上都发生在不锈钢板片波纹槽的凸面上,且处于相邻板片间的交叉触点处(见图3),凹面上未发现腐蚀孔(或腐蚀坑)存在。

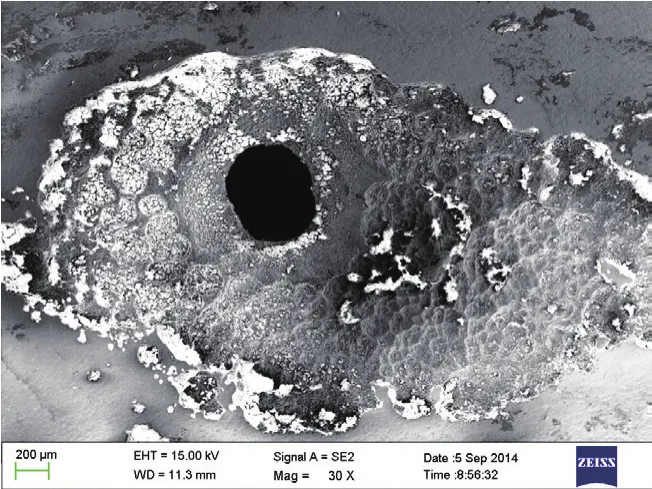

图4 二次循环水一侧的腐蚀坑(孔)宏观形貌

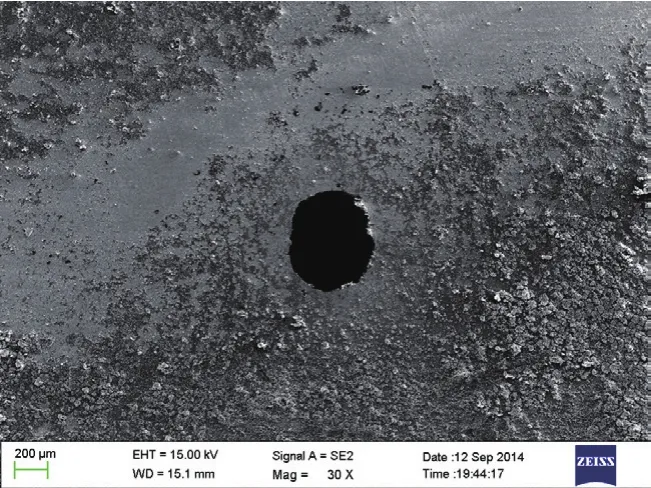

图5 一次循环水一侧的腐蚀坑(孔)宏观形貌

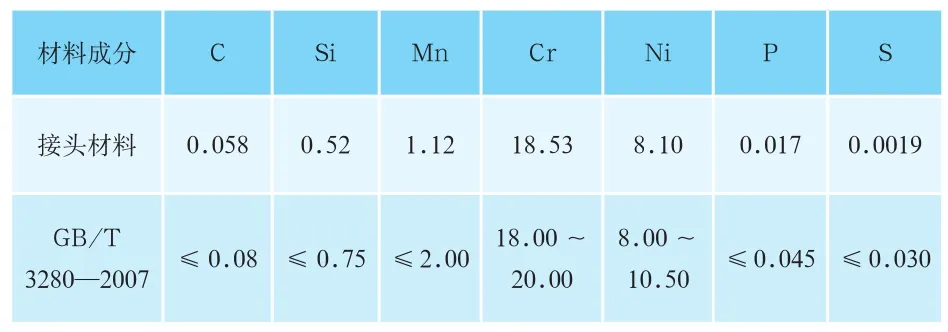

1.2传热板片材料的化学成分分析

从传热板片上取样,制成符合成分分析的标准样品,用X射线荧光光谱仪和高频红外碳硫分析仪进行成分分析,结果见表1。分析表明,该传热板片的化学成分符合标准GB/T 3280—2007《不锈钢冷轧钢板和钢带》中对304(0Cr18Ni9)不锈钢冷轧钢板的要求[2]。

表1 失效传热板片材料的化学成分(质量分数,%)

1.3 腐蚀孔(坑)的扫描电镜(SEM)微观检查和能量色散X射线谱(EDS)分析

●1.3.1腐蚀孔(坑)表面的SEM和EDS分析

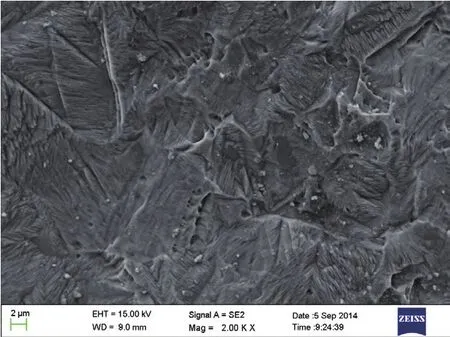

将传热片具有典型特征的腐蚀坑取下后,放入扫描电镜(SEM)对断口进行仔细检查。图6为二次循环水一侧的腐蚀坑(孔)形貌,由图6可见腐蚀孔周围有大量腐蚀产物。孔周围区域虽未穿孔,但表面已被破坏。该区域放大后的微观形貌见图7,晶粒的形貌已被腐蚀出来。图8为一次循环水一侧的腐蚀坑(孔)形貌,由图8可见一次循环水一侧腐蚀孔周围的区域表面较光滑,没有腐蚀产物堆积,这进一步说明腐蚀破坏是从二次循环水一侧发生的。

图6 二次循环水一侧的腐蚀坑(孔)全貌 30×

图7 二次循环水一侧的腐蚀坑坑底微观形貌 2000×

图8 一次循环水一侧的腐蚀坑(孔)全貌 30×

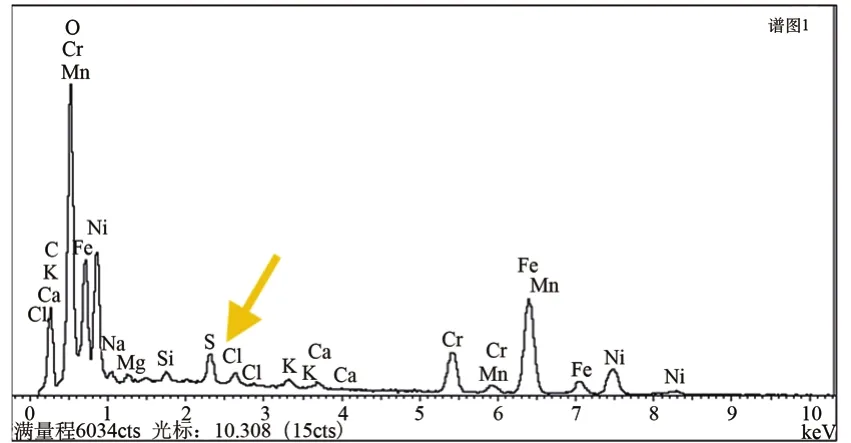

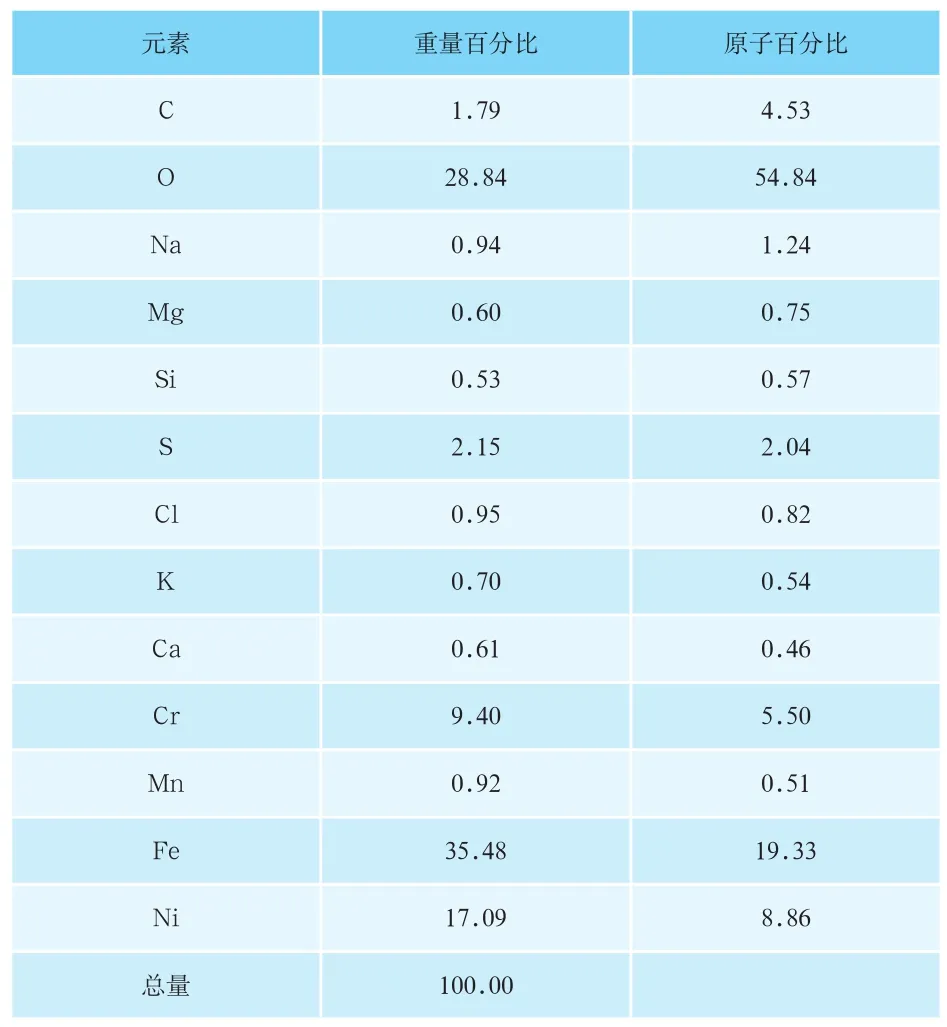

利用EDS对二次循环水一侧腐蚀坑周围的腐蚀产物进行了元素成分分析,分析结果及谱图见图9和表2所示。由分析结果可知,除不锈钢材料及水垢中含有的常规元素之外,还检出了较高含量的氯元素(Cl)。氯是使钢铁产生点腐蚀特别重要的元素。局部富集一定浓度的氯(氯离子浓度达到几十个ppm以上,1ppm=10-6g/m3)就可以使大多数碳钢,甚至包括奥氏体不锈钢产生点腐蚀。除氯元素外,硫元素(S)也在腐蚀坑周围的多处腐蚀产物中被检出。

图9 二次循环水一侧腐蚀坑中腐蚀产物的EDS分析谱图

表2 二次循环水一侧腐蚀坑中腐蚀产物的EDS分析结果

●1.3.2腐蚀孔(坑)截面的SEM微观检查

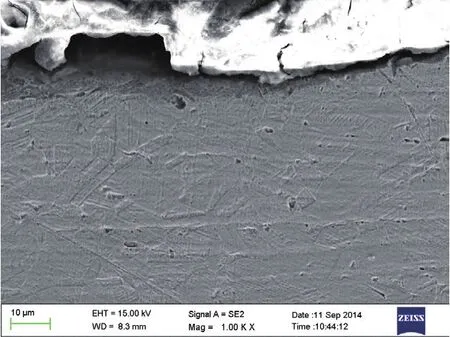

利用SEM对腐蚀坑的截面试样进行微观形貌检查,其形貌图见图10和图11。在1000倍下观察腐蚀坑的截面试样,腐蚀坑底未发现微裂纹。

图10 腐蚀坑截面形貌图 60×

图11 腐蚀坑底微观形貌图 1000×

1.4金相检验

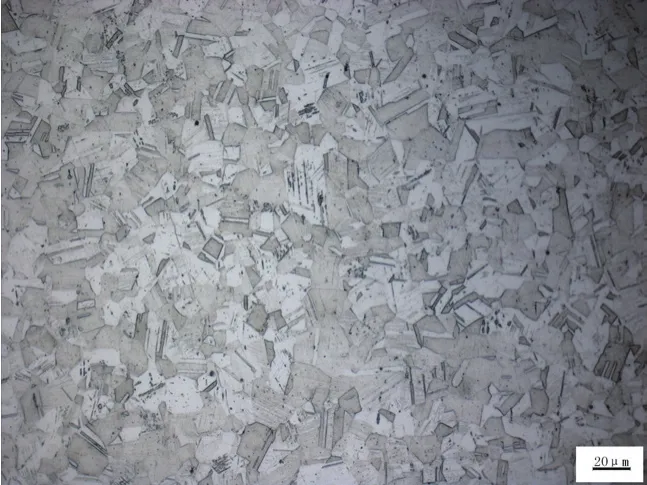

金相检验是检查材料冶炼、加工和热处理后材料组织和缺陷状况的有效方法。为检查该不锈钢传热板的金相组织,分析人员从腐蚀坑处和远离腐蚀坑处分别截取了材料的横向和纵向金相试样。将试样经磨制、抛光后用配比为FeCl35g + HCl 50ml +酒精100ml的浸蚀剂浸蚀,进行平均晶粒度评级和金相组织分析。图12为腐蚀坑处表面的金相组织,图13为腐蚀坑处截面的金相组织,图14为远离腐蚀坑处试样的金相组织。

图12 腐蚀坑处表面的金相组织

图13 腐蚀坑处截面的金相组织

图14 远离腐蚀坑处的金相组织

由图可以看出,腐蚀坑处的金相组织与远离腐蚀坑处的金相组织并无太大区别。该传热板片的组织晶粒细小,平均晶粒度约为9级,金相组织为单相奥氏体,部分晶粒呈孪晶,属于304不锈钢的正常组织。

1.5X射线衍射(XRD)分析

对从传热板片二次循环水一侧板片表面(远离腐蚀坑处)取出的红黑色垢状物进行了X射线衍射(XRD)分析,结果表明该物质主要为Fe3O4(见图15)。

图15 二次循环水一侧红黑色垢状物的XRD分析谱图

1.6 二次循环水氯化物检测

为确定该热交换器的二次循环水中是否含有可能引起不锈钢板片腐蚀的介质,对二次循环水中的氯化物含量委托检测机构进行了化验分析,经过检测,二次水中氯离子(Cl-)含量约为90mg/L。

2 分析与讨论

奥氏体不锈钢在一般的酸、碱介质中是耐腐蚀的,但是含有卤素(尤其是氯离子)的介质对其具有较强的腐蚀作用。不锈钢合金依靠一层氧化铬薄膜抵御腐蚀,而当材料因局部发生贫铬或其他因素引起氧化膜破裂时,由氯离子引起的局部腐蚀(点蚀)就可能发生。不锈钢产生氯离子点蚀是需要达到一定氯离子浓度的,研究表明304不锈钢在60℃溶液中发生应力腐蚀的临界氯离子浓度约为85mg/L ,而在该热交换器中,二次循环水中的氯离子浓度高达90mg/L(90ppm),在水温67℃的情况下,腐蚀穿孔现象更易发生。

板式热交换器是由大量传热板片平行排列组合而成,相邻板片波纹交叉搭接,在波纹的凸起部位形成大量接触点(见图3)。由于该传热板片波纹槽的深度为从3.2mm到3.5mm,在交叉触点上即会形成缝隙(缝隙宽度为微米量级),缝隙内水流受阻,使缝隙内外存在氧的浓度差,引起缝隙内外金属的电位差不同,因而使缝隙内金属与缝隙外金属构成短路原电池,并且在缝隙内发生强烈的腐蚀,破坏表面氧化铬薄膜。而一旦氧化铬薄膜遭到破坏,由氯离子导致的点蚀也会在这些区域加剧。缝隙容易造成氯离子的富集,其值远远超过不锈钢自身抗点蚀的能力。EDS分析在腐蚀坑周围的腐蚀产物中发现了氯元素的聚集,这种局部的腐蚀导致缝隙内某些区域优先发生腐蚀溶解,这是本次传热板片腐蚀破坏均发生在相邻板片接触点处的主要原因。

在该失效传热板片二次循环水一侧发现了大面积红黑色垢状物沉积覆盖。经X射线衍射分析,该垢状物的主要成分为Fe3O4。将垢状物清除后发现其所覆盖的不锈钢板片表面光亮(二次循环水一侧,非腐蚀坑处)。这说明该红黑色垢状物是经二次循环水携带进入热交换器,并在板片表面沉积。研究表明,当不锈钢表面较清洁, 而又处于流水中时(保持一定流速),其耐腐蚀性最强。大量沉积物在循环水中的存在必然会影响循环水的流速。而垢状物在板片表面的沉积又会影响不锈钢板片表面的钝化。并且该热交换器在停运以后的近4个月时间内,并未将循环水排出,致使循环水在热交换器内形成“死水”环境,同样大大增加了传热板片发生孔蚀的几率。

3 结论

该不锈钢传热板片的腐蚀失效是缝隙腐蚀和氯离子引起的点腐蚀共同作用的结果。

4 预防措施

1)产品在设计时首先要考虑板片材料抗介质腐蚀的能力,正确选用板片材料。

2)在板片压制成形过程中严格按NB/T 47004—2009规定进行制造、检验和验收,把板片成形误差控制在标准允许范围内,确保产品质量符合标准要求。

3)对板片表面进行钝化处理,提高板片耐腐蚀性能。

4)换热器板束进行组装时对板片要严格进行保护,正确安装,防止磕碰、划伤,以防对板片钝化膜造成破坏,降低板片耐蚀性能。

5)完善产品随机文件内容,对产品运行及停运期间的使用和维护方法及要求进行更详尽的说明,要求用户必要时增加水处理设备,同时运行期间,应每月不少于2次对循环用水取样检测氯离子含量,严格控制氯离子浓度不大于25mg/L;定期清垢破坏腐蚀的生成环境和孕育期,有效防止应力腐蚀;热交换器在停运期间,应及时将循环水放出,并进行清洗、干燥,清洗时不得使用盐酸(HCl)或盐酸类清洗剂,可使用硝酸加缓蚀剂或硝酸类的清洗剂进行清洗,另外清洗时不得使用利器对板片上的污垢进行刮除,以免对板片钝化膜造成破坏,降低板片耐蚀性能。

6)定期对用户进行走访,对操作人员进行技术指导或培训。

7)在用户无法改善循环水水质的情况下,保持传热板片表面清洁与合适的水流速度,使循环水在热交换器内不能形成“死水”环境,降低板片发生孔蚀几率。

[1] NB/T 47004—2009 板式热交换器[S].

[2] GB/T 3280—2007 不锈钢冷轧钢板和钢带[S].

Analysis of Corrosion Damage Failure of Heat Transfer Plate in Plate Heat Exchanger

Cheng Xumin1Zhou Guanglu1Ding Ning2

(1. Shandong huayu pressure container co., LTD Ji'nan 250305)

(2. Analysis and test center in shandong province Ji'nan 250014)

This paper analyzes the reason of the corrosion perforation of 304 stainless steel plate in plate heat exchanger during using process, investigates the chloride in the 1st and 2nd circulating water sample, samples horizontal and vertical metallographic specimen respectively from inner and distance of corrosion pit of 304 stainless steel plate, takes scanning electron microscopy (SEM) microscopic examination and energy dispersive X-ray spectrum (EDS) and X-ray diffraction (XRD) analysis of corrosion hole (pit). The results show that the main cause of corrosion perforation is the slab crevice corrosion caused by chloride ion corrosion, and the corresponding solutions for the cause of the accident is put forward.

Plate heat exchanger Corrosion reasons Failure analysis Measures

X933.4

B

1673-257X(2016)01-0070-05

10.3969/j.issn.1673-257X.2016.01.016

程绪民(1960~), 男,本科,高级工程师,从事板式热交换器研究工作。

(2015-04-18)