车载气瓶用复合材料三点弯曲声发射特性研究

2016-11-30杨思民叶荣耀王湖南安普环保科技有限公司长沙4000中国计量学院质量与安全工程学院杭州3008

杨思民叶荣耀王 强(.湖南安普环保科技有限公司 长沙 4000)(.中国计量学院 质量与安全工程学院 杭州 3008)

车载气瓶用复合材料三点弯曲声发射特性研究

杨思民1叶荣耀2王 强2

(1.湖南安普环保科技有限公司 长沙 410100)

(2.中国计量学院 质量与安全工程学院 杭州 310018)

以WDW-100万能试验机和SAMOS声发射检测仪器搭建试验平台,对车载气瓶用玻璃纤维复合材料试件进行三点弯曲声发射特性研究。对采集到的声发射信号进行参数分析,并研究其损伤机理,得到玻璃纤维试件损伤产生、发展直至最终破坏整个过程所呈现出来的声发射特征,辨别出试件失效过程中不同的损伤模式和损伤阶段,为评价玻璃纤维复合材料的质量和安全性提供一定的依据。

玻璃纤维 三点弯曲 声发射 安全监测

随着我国经济的快速发展,长管拖车气瓶在工业、能源和物流等领域得到越来越广泛的应用,我国也从20世纪90年代中期的长管拖车整车进口国发展为世界上最大的长管拖车生产国和使用国。与传统的金属材料相比,玻璃纤维复合材料的高强度比和高容重比特性,不仅可以降低车载气瓶的整体重量,而且具有更高的有效载荷,具有广泛的应用前景[1-3]。与此同时,由于复合材料气瓶的制造工艺复杂和使用不当,导致复合材料结构质量不稳定,缺陷的存在不可避免,为使车载气瓶满足设计压力及后续使用的安全性、可靠性要求,对玻璃纤维复合材料进行无损检测具有非常重要的现实意义。

1 试验材料及声发射信号采集系统

1.1试验材料

本次试验的对象为车载气瓶用玻璃纤维,其各项基本性能见表1。玻璃纤维缠绕增强材料是增强体为玻璃纤维物质的复合材料。玻璃纤维是一种性能优异的非晶无机材料,其主要由二氧化硅、B、Na、Ca、Al等的氧化物组成。玻璃纤维单丝的直径约为5~20μm,单束纤维原丝由成百上千的单丝构成。玻璃纤维密度约为2.55g/cm3,热胀系数为4.7×10-6K-1。依据GB/T 1449—2005 《纤维增强塑料弯曲性能试验方法》[4],定做试件的形状尺寸如图1所示。

表1 玻璃纤维试件力学性能表

图1 复合材料试件尺寸及实物

1.2声发射信号采集系统

●1.2.1WDW-100万能试验机

本文选用的WDW-100电子万能试验机来自于长春科新实验仪器有限公司,利用万能试验机对玻璃纤维复合材料试件进行下空间压缩加载,其最大试验力为100kN,试验速度区间0.05~200mm/min,试验速度控制精度小于±1%,拉伸空间有效值650mm,试验宽度有效值550mm。

●1.2.2声发射检测仪器

本文采用美国物理声学公司(PAC)的SAMOS-Ⅱ型声发射检测系统,包括:PCI-8型信号采集卡,R15α型声发射传感器,该传感器频率范围50~400 kHz,谐振频率150kHz,通过2/4/6-ap前置放大器与声发射仪连接采集数据,门槛值为40dB,声发射传感器直接黏贴在玻璃纤维复合材料试件表面,采用专用耦合剂耦合[5]。

2 试验过程及结果分析

2.1试验过程

打开WDW-100万能试验机自身配备的控制软件P-Main,选择联机,将试验机的横梁调整到与三点弯曲底座距离合适的位置。将各个力学性能数据显示清零之后,进行相应的试样录入和方案设定。方案设定为初始试验力20N,横梁控制设置为初始试验速度5mm/min,选择下空间压缩,停车后不返回;加载方式中,控制方式为位移,试验速度10mm/min,结束方式为断裂百分比,结束条件为10%。

试件在进行试验之前,采用直径为0.5mm,硬度为HB或2H的铅芯断裂源作为模拟声发射源,对数据采集系统进行断铅校准[6]。检查实验室的环境,排除影响试验的各种噪声。确认一切正常后,按照试验的方案设定,点击P-Main软件上的试验开始,同时点击AE win软件上的采集选项,采集并记录声发射数据。

2.2试验结果分析与讨论

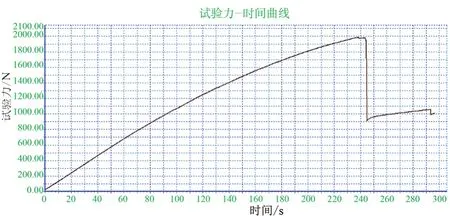

1)10mm/min加载速度试验力-位移图分析(见图2)

图2 加载速度10mm/min三点弯曲曲线

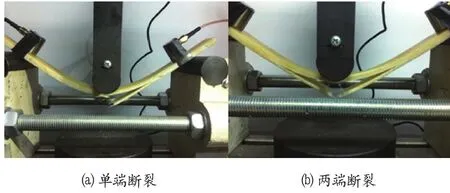

由图2复合材料的试验力-时间曲线图可以看出:在10mm/min的加载速度下,弯曲试验曲线中开始阶段试验力平稳上升至1986N,但是在240s左右处出现一个转折点,试验力急剧下降至900N,之后又缓慢上升,但曲线的斜率远远不及之前的0~240s这一段。这是由于在相对高速的加载条件下,复合材料中间的一端的界面出现分层和互相滑移,出现了单端的断裂。随着加载的继续,另一端的纤维也开始出现断裂,此时完全失去承载能力,试件失效,如图5所示。

2)10mm/min加载速度试件声发射特性分析

由于本次试验的加载速度相对较大,复合材料在试验过程中的损伤情况比较复杂,结合图3和图4,将该试件的试验过程分为六个阶段:

第一阶段(0~70s),这一阶段位移量相对较小,各项参数均处在一个较小的数值,且变化不大。声发射事件的幅值少数分布在50~70dB,绝大多数处在50dB以下,持续时间都小于1000μs,信号的能量也非常小。该阶段也出现了少量的60dB以上的声发射事件,可能是材料制作加工过程中,不可避免的有部分内应力产生,在外力的作用下,内应力受到破坏,从而释放出一定的能量,呈现为较大幅值的声发射信号。

第二阶段(70~85s),该阶段的声发射事件计数在累积量和瞬时量都有所增长,但幅度相对较小,幅值主要分布在60~80dB,持续时间有所上升,主要分布在1000~2000μs之间,能量有显著的增大。这一阶段的损伤形式主要是由第一阶段形成的裂纹得到进一步发展,从而形成基体开裂。

第三阶段(85~95s),玻璃纤维在这个时间段内出现了纤维的损伤,由于纤维的承载能力要大于基体的承载能力,因此在这个阶段产生明显的弯曲变化。声发射事件计数在累积率和瞬时率都有显著增大,且幅度相对较大,幅值主要分布在70~80dB,同时也出现了一些80dB以上的信号,甚至在90dB以上也有少量出现。持续时间和能量都在增大,持续时间大于3000μs,有点高达8000μs左右。这说明经过该阶段的弯曲变形,基体开裂加剧,部分裂纹发生失稳,出现基体和纤维界面的脱开现象,由于基体表现为脆性材料,在纤维断裂前已完全开裂。该阶段具体表现为玻璃纤维试件的界面损伤。

第四阶段(95~100s),这一阶段复合材料的承载能力急剧下降,伴随着大量的纤维断裂和界面分离。此时累积计数和计数率均增加到最大值,声发射信号幅值更有达到100dB的,持续时间处在10000μs,能量也达到最大值50000μs。在试件的中间端的一端出现大量纤维被压断裂的现象。如图5中(a)图所示。

第五阶段(100~120s),在这一时间段内,各项参数全部为零。这是由于试件中间的一端发生断裂,释放了大量的应力,另一端得到相应的缓冲,所以没有任何数据的产生。

第六阶段(120s~试验结束),该时间段内,有少量的数据产生,但是信号的强度均不如之前信号强度高,这是由于在之前的环节中,没有发生纤维断裂的一端也经历了基体开裂和界面损伤这两个过程。随着加载的继续进行,试件的另一端也开始发生纤维断裂现象,如图5中的(b)图所示。

图3 声发射事件计数-时间变化曲线

图4 声发射事件幅值-时间散点分布图

图5 复合材料纤维断裂界面分离图

3 结论

1)以声发射检测仪和万能试验机搭建试验平台,根据GB/T 1449—2005,对车载气瓶用玻璃纤维试件进行三点弯曲试验,成功地采集到试件损伤不同阶段的声发射信号,达到预期的试验目的。

2)由三点弯曲试验得到玻璃纤维复合材料试件在加载弯曲变形的过程中,其损伤形式主要包括基体开裂、界面损伤、纤维断裂等三大类,其中界面损伤阶段比较复杂,包含着一定数量的纤维抽拔、基体材料与纤维层的脱粘以及材料层与层之间产生的分离等。声发射信号的各项参数表现为:在初期,声发射事件信号的计数率、计数总数、幅值、持续时间和能量均较低,信号强度与外加载荷成正比,在纤维断裂失效时达到最大。

3)通过玻璃纤维三点弯曲声发射试验得到试件的损伤声发射信号对于车载气瓶用玻璃纤维的整体质量评价和安全监测具有重要的参考意义。

[1] 徐君臣,银建中. 纤维缠绕复合材料气瓶研究进展[J]. 应用科技,2012,39(4):64-70.

[2] 李伟,李颖,王少凡,等. FRP复合材料容器水压爆破声发射特性分析[J]. 压力容器,2012,29(5):15-19.

[3] 张祥春,张鹭,蔡良续,等. 玻璃纤维复合材料静载荷声发射试验研究[J]. 中国测试,2011,37(6):27-30.

[4] GB/T 1449—2005 纤维增强塑料弯曲性能试验方法[S].

[5] 叶荣耀,王强,张维刚,等. 钢包耳轴活性缺陷声发射信号特征与定位分析[J]. 湖南科技大学学报(自然科学版), 2013, 28(4): 27-31.

[6] GB/T 18182—2012 金属压力容器声发射检测及结果评价方法[S].

Research of Acoustic Emission Character of Composite Material Cylinder Three-point Bending

Yang Simin1Ye Rongyao2Wang Qiang2

(1. Hunan Anpu Environmental Protection Ltd. Changsha 410100)

(2. College of Quality and Safety Engineering, China Jiliang University Hangzhou 310018)

The three-point bending experiment with glass fiber cylinder specimen using acoustic emission detection technology was achieved with the experimental platform consisting of WDW-100 universal testing machine and SAMOS acoustic emission detecting instrument. Parameter analysis and research on damage mechanism were accomplished with the collected AE(acoustic emission) signals. Acoustic emission characteristics of glass fiber specimen damage were obtained. Based on the proposed method, the different damage patterns and stages during the process of glass fiber specimen deformation were successfully recognized, and provide the basis for evaluating the quality and safety of glass fiber composite material.

Glass fiber Three-point bending Acoustic emission detection Safety monitoring

X933.4

B

1673-257X(2016)01-0022-03

10.3969/j.issn.1673-257X.2016.01.005

杨思民(1976~),男,项目经理,工程师,从事环保节能方面的工作。

( 2015-06-22)