天然气压缩机组控制系统仿真技术研究及应用

2016-11-30何青海郝崇志

何青海 马 云 郝崇志

(吐哈油田公司机械厂,新疆 哈密 839009)

天然气压缩机组控制系统仿真技术研究及应用

何青海 马 云 郝崇志

(吐哈油田公司机械厂,新疆 哈密 839009)

通过半实物仿真技术建立了F3524GSI/ 2RDS-1天然气压缩机组PLC半实物仿真控制系统,并阐述了仿真系统的原理,同时开发了机组控制程序,总结了四种调试阶段仿真方法,试验仿真结果表明该系统可以真实地模拟现场机组运行情况。

仿真技术;F3524GSI/2RDS-1;天然气压缩机组;可编程逻辑控制器;控制系统;仿真方法

F3524GSI/2R DS-1天然气压缩机组控制系统属于复杂控制系统,该系统检测对象和物理量多、控制逻辑程序复杂,对于新设计的机组PLC控制系统来说,直接在现场进行PLC程序调试具有很大的风险性,程序的某个错误或者缺陷有可能导致压缩机组昂贵机械系统的损坏甚至危及到油气处理场所的人身安全。半实物仿真是工程领域内一种应用较为广泛的仿真技术,它更接近现场实际情况,能有效对压缩机组控制逻辑进行有效实验模拟仿真。PLC硬件系统可以在现场安装前对新编制的PLC程序、人机界面程序和通讯程序进行仿真调试、程序优化,压缩机组控制系统半实物仿真系统具有调试效果好、使用方便、安全等优点,有效规避了机组现场测试风险、缩短施工周期和降低了试机费用。

一、半实物仿真系统设计

1.半实物仿真原理

为了模拟现场环境,将上位机人机界面程序的控件作为现场压缩机组模拟设备,其包含启动按钮、ESD停机、加减载按钮等主令器的仿真,机组震动、各缸缸温等传感器的仿真,发动机转速控制、回流阀等执行器的仿真。使用modbus协议通讯软件接收和发送通讯模块数据来仿真瓦克夏ESM发送的发动机数据、DCS系统接收的数据。

2.仿真系统构成

控制系统下位机选用美国罗克韦尔公司的中型Compactlogix系列PLC,prosoft公司的NVI69-EMBS模块是MODBUS 网络和PLC之间的一个网关。其作为虚拟ESM和DCS系统的通讯模块,现场触摸屏选用panel View Plus 1000人机界面,工业以太网作为半实物仿真网络,仿真计算机使用R Slogix5000软件对整个系统进行仿真测试。整个半实物控制系统框架如图1所示。

图1 半实物控制系统框架图

F3524GSI/2R DS-1压缩机组现场采集的信号多而杂,所以PLC还包括两个1769-IQ16模块,其用于采集现场机组启动、停机、ESD停机等数字量输入信号,1769-OB16模块用于发送预润滑、启机等数字量输出信号,1769-OF4模块控制发动机转速控制和旁通阀,两个1769-IF8和1769-IT6分别采集机组变送器和热电偶模拟量输入信号。发动机虚拟ESM发送的转速、油压等信号通过modbus协议传送给NVI69-EMBS模块,该模块有两个以太网接口,通过这两个接口可与modbus设备进行数据交互,发动机的所有运行参数可通过modbus协议从ESM获得,试验中将端口一为主站,用于接收ESM的虚拟发动机信息,虚拟中控DCS需获取机组运行参数,可设置端口2为从站。PLC将测试发动机运行参数通过NVI69-EMBS模块发送至虚拟中控DCS系统。

二、软件设计

1.控制器程序

C ompactlogix PLC系 列PLC程序开发使用的是R Slogix5000软件,为提高编程效率,机组PLC程序采用模块化编程思想,将机组控制器程序分为8个主子程序,程序结构如图2所示。

对象是现实世界的实体或概念在计算机逻辑中的抽象表示。为提高编程效率,程序采用面向对象编程方法,压缩机组对象包含温度、液位、开关、震动等信号,经过抽象,建立了机组运行状态对象、模拟量采集对象、数字量采集等对象,通过采用面向对象的编程方法,程序进一步简化、逻辑层级更加清晰。

2.HMI程序

通过Factorytalk view 提供的图像控件、功能控件、权限策略、报警设置、故障记录、可方便的将压缩机组运行参数和控制器件显示在HMI上,HMI程序包含panelview plus1000现场调试程序和用于模拟压缩机组主令器件和传感器的上位机程序。

3.PCB程序

PCB程序是NVI69-EMBS模块的modbus配置程序、需对port1和port2端口的跳线、使能、主从站设置、波特率、奇偶校验、停止位、modbus 设备地址、数据交换地址、失败位校验等设置,端口命令主要完成从机的站地址、指令的功能编码、要读写数据的起始地址、读写数据的长度等,NVI69-EMBS模块的接收数据和发送数据分别寄存在readdata[60]和writedata[80]寄存器整数数值中,PLC通过该数组获取ESM信息和发送DCS机组运行的工程量参数。

三、仿真方法

1.虚拟输入调试法

图2 PLC控制程序结构图

由于无法采集现场机组运行参数,可将代替输入信号的中间继电器做为数字量输入信号。将代替输入模拟信号的自定义整型函数作为输入模拟量信号。具体做法是定义中间继电器和整型数组,并且将其与输入接口一一对应,上位机程序作为对外部设备的仿真实现。通过Factorytalk view软件制作上位机可视化操作程序,将控制柜按钮(其包含启动、预润滑、停机、加减载按钮、ESD停机按钮)、机组数字量信号(如无油流开关、液位控制器、空冷器震动信号)、模拟量信号(发动机震动、进排压、缸温信号)显示到上位机程序中。通过改变上位机“虚拟机组”主令器、传感器的状态值验证程序的正确性。

2.时序对比法

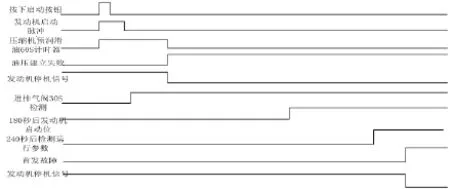

时序对比仿真法是通过理论设计的时序与实物仿真对比来验证程序逻辑正确性的一种仿真方法。PLC程序的状态信号采用生存周期策略方法,逻辑时序图能清晰的反映主令器件、传感器的运行状态,仿真前应绘制逻辑程序控制时序图。对于程序中复杂的启停机程序,时序如图3所示,通过R slogix5000动态表格监控与图一所示的时序图对比可验证程序的正确性。

图3 PLC启停机时序图

3.极端条件法

为验证机组出现故障后,程序能否快模拟停机,使用了极端条件法来仿真程序对故障的反应,对于现场的油温高、排压高、油压低等模拟量信号,可将上位机程序的输入值调于停机值以外或者调高报警值,对于无油流、空冷器震动等数字量信号,使用上位机制造人为故障来验证程序的正确性。

4.归类仿真法

归类仿真法是将相似信号打包测试的仿真方法,通过此方法可提高测试效率,压缩机组控制系统的相似信号可归为7类,其分别为控制柜输入信号、中控室输入信号、现场开关量输入信号、现场数字量输出信号、温度压力变送器信号、热电偶信号、发动机ESM信号。根据相似原则测试程序的正确性和可靠性,对于复杂的逻辑,需设置模拟数字混合仿真。

四、仿真试验

控制系统各模块按照如图1所示的框架连接后,分别向 PLC和 panel V iew plus 1000下载程序,按照上述所述的四种仿真方法,通过上位机建立的虚拟发动机和modtest 软件建立的虚拟ESM和中控DC S可方便仿真压缩机组运行情况,在仿真过程中,通过不断改进程序,使得控制系统在零开机和零故障的情况下真实的模拟了现场机组控制系统的基本情况。

五、结语

仿真系统广泛应用于工业控制的各个领域,运用半实物仿真技术设计的压缩机组控制系统不需现场硬件连接,使用方便安全,能真实地模拟机组现场环境,同时降低了系统调试的费用和安全风险,特别是对大中型PLC控制系统的调试仿真,极具参考价值。

[1]郭庆云.仿真软件在PLC控制系统设计中的应用[J].北京印刷学报,2010.18(6):71-73.

[2]刘延斌,金光.半实物仿真技术的发展现状[J].光机电信息,2003.1::27-20.

[3]赵香群.MODBUS 通讯协议在城市污水厂自动化监控系统中的应用[J].工业控制计算机,2007. 20(1):17-19.

[4]张崇明.一种面向对象的PLC程序设计方法 [J].计算机工程与应用,2007. 43(21):106-109.

[5]耿延兵.Modbus网络在选煤厂胶带输送机保护中的应用[J].煤炭加工与综合利用,2011.4:30-32.

[6]杨柱忠.可编程序控制器程序的调试方法[J].制造业自动化,2002. 24(2):14-15.

[7]庄明华.基于人机界面的 PLC控制系统的仿真研究[J]. 南通航运职业技术学院学报,2006. 5(1):52-53.

TP271

B

1671-0711(2016)06-0047-03