气-液两相流管段内介质流型判断和管径优化

2016-11-29曹刚张悦

曹刚 张悦

1 东华工程科技股份有限公司上海分公司(上海 200233)2 液化空气工程咨询(上海)有限公司(上海 200233)

化工设备

气-液两相流管段内介质流型判断和管径优化

曹刚1张悦2

1东华工程科技股份有限公司上海分公司(上海200233)2液化空气工程咨询(上海)有限公司(上海200233)

参照国内外相关规范,结合工作经验,总结出化工工艺设计时设计人员为气-液两相流管段初选管径后判断管道流型的方法,并给出管径优化方向,从而在工艺设计方面减少因化工装置管道内两相流流型不当而引发的安全事故。

两相流流型判断管径优化

0 概述

在进行化工工艺设计时,设计人员经常遇到气相和液相混合物在管内并流的现象,这种流动被称为气-液两相流。在蒸汽发生器、冷凝器、气-液反应器入口管段等部位容易发生两相流。气-液两相流的流动过程十分复杂,在实际生产中,如果管径选择不当,管道会产生受迫机械振动甚至共振,导致管道发生疲劳破坏、产生振动噪音和振荡扰动,影响控制元件的精度,甚至导致生产安全事故的发生。

在一般情况下,当管段内气-液混合物中气相体积分数为6%~98%时,该管段内的介质应视为两相流。两相流体与单相流体的流动机理不同,在两相流中没有类似单相流中摩擦阻力系数与雷诺数之间的通用关联式。设计人员通常先初选管径,对所选管径下管内流体的流型进行判断;如果流型合适,则设计人员只需要对管内两相流的均相流速是否小于使管壁受到严重侵蚀的流速,以及两相流的质量流速是否小于管道出口端的极限质量流速进行核算;如果结果符合要求,且压降在工艺允许范围内,则所选管径可视为合适的管径。所以,判断气-液两相流管道内介质的流型是管径选择的重点,也是难点。[1-2]

1 气-液两相流管段初选管径后介质流型的判断

在进行两相流管段管径选择前,设计人员需要知道两相中气相和液相的质量流量、密度、黏度以及液相的表面张力,同时,还需要知道两相流管段的走向。这是因为在工程设计中,两相流管段内的流型是依据计算结果查询相应的流型图而得到的。在相同工况下,水平流动和竖直流动所对应的流型图是不同的。

1.1水平管段内气-液两相流的流型判断

在水平管段中,气-液两相流的流型有气泡流、活塞流、层流、波状流、柱状流、环状流及分散流等,特征分别如下:

气泡流:气泡沿管上部移动,其速度接近于液相的速度;

活塞流:液相和气相沿管道上部交替呈活塞状流动;

层流:液相沿管底部流动,气相在液面上流动,形成平滑的气-液界面;

波状流:类似于层流,但气相在较高流速下流动,其界面受波动影响而被扰动;

柱状流:由于气相以较快的速度流动而周期性崛起波状,形成泡沫栓,并以比平均流速大得多的速度流动;

环状流:液相呈膜状沿管内壁流动,气相则沿管中心高速流动;

分散流:大部分或几乎全部液相被气相雾化而带走。

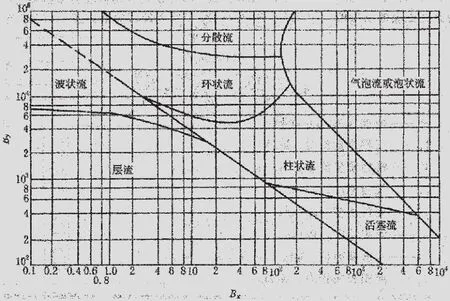

流型判断:化工工程设计中常利用Baker流型图(见图1)来判断水平管内气-液两相流的流型。该图将两相流在水平管中的流动分成七个流型区域,不同流型区域的边界存在过渡区。

Baker流型图中By和Bx的计算公式如下:

式中,By,Bx为Baker参数;

WG为气相质量流量,kg/h;

WL为液相质量流量,kg/h;

ρG为气相密度,kg/m3;

ρL为液相密度,kg/m3;

μL为液相黏度,Pa·s;

A为管道截面积,m2;

σL为液相表面张力,N/m。

通常,先计算By,当By≥80 000时,一般黏度的两相介质的流型多为气泡流或环状流,此时无需计算Bx;当By<80000时,需要计算Bx。最后根据计算出的By,Bx值,从图1中查出其流型。

图1 Baker流型图

1.2竖直管段内气-液两相流的流型判断

在竖直两相流管段中,气-液两相流的流型有气泡流、柱状流、泡沫流、环状流及雾状流等,特征分别如下:

气泡流:气相呈气泡分散在向上流动的液相中,当气相流速增加时,气泡的尺寸、速度及数目也相应增加;

柱状流:液相和气相交替呈柱状向上移动,液相柱中含有一些分散的气泡,每一气相柱周围是一层薄液膜,并向柱底流动,当气相流速增大时,气相柱的长度和速度均增加;

泡沫流:薄液膜消失,气相和液相混合在一起,形成湍动紊乱的流型;

环状流:液相以小于气相的速度沿管壁向上移动,气相在管中心向上移动,部分液相呈液滴状被夹带在气相中,当气相流速增加时,夹带量也增加;

雾状流:当气相流速增加时,全部液相离开管壁并呈微细的液滴状,被气相带走。

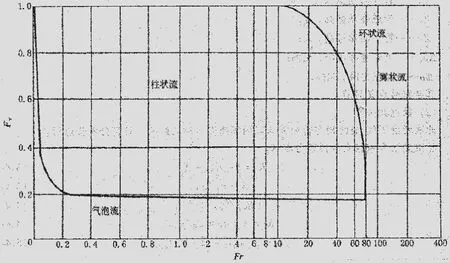

流型判断:化工工程设计中常利用Griffith-Wallis流型图(见图2)来判断竖直管内气-液两相流的流型。Griffith-Wallis流型图将两相流在水平管中的流动分成三个区域:气泡流、柱状流和环状流或雾状流区域。

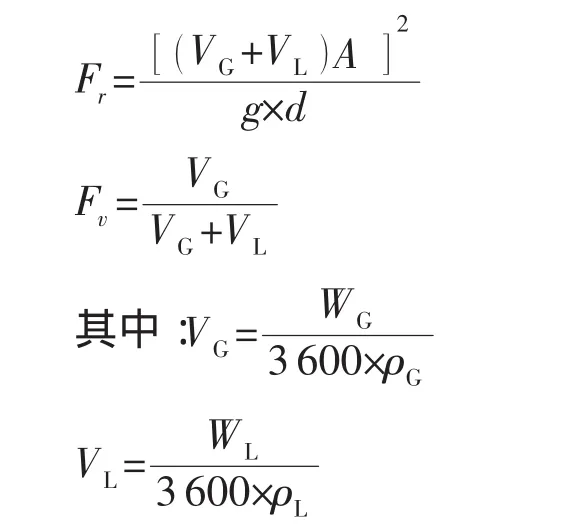

判断流型的参数如下:

式中,Fr为弗劳德(Froude)数;

Fv为气相体积分率;

VG为气相体积流量,m3/s;

VL为液相体积流量,m3/s;

d为管道内直径,m;

A为管道截面积,m2;

g为重力加速度,9.81 m/s2;

其余符号的意义与水平管段两相流流型计算相同。

图2 Griffith-Wallis流型图

2 通过流型判断初选的气-液两相流管径是否合适及其优化方向

2.1气-液两相流流型为柱状流或活塞流

在工程设计中,一般要避免气-液两相流的流型为柱状流和活塞流,以防引起管路及设备的严重振动。若选用的管径经计算后得出的管段流型为柱状流或活塞流,则应在压力降允许的情况下尽量缩小管径,并增大流速。同时,按照SH/T 3035—2007《石油化工工艺装置管径选择导则》的要求,工艺人员需要核算当流量为正常负荷的50%时,选用的管径是否仍可以保证在竖直向上的管段中不发生柱状流或活塞流。

2.2气-液两相流流型为雾状流

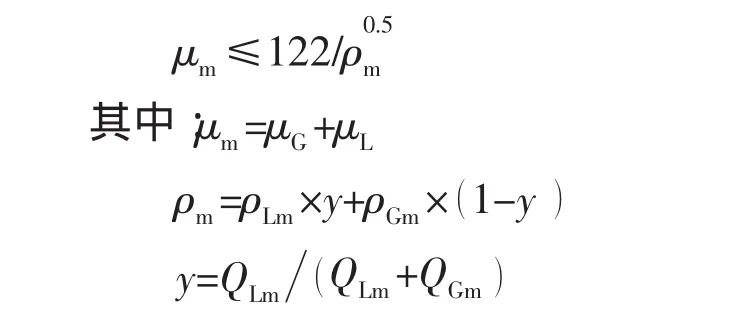

雾状流是不可逆流区,在正常操作条件下,一般不能将雾状流流型转换为其他的两相流型。因此,设计时对于进入分馏塔、气液分离器和其他相分离设备内的气-液两相流管道,应使其避开雾状流区,以利于两相分离。建议使用以下公式确定是否可以避免雾状流的最大流速:

式中,μm为混合物流速,m/s;

μG为气相表观速度,m/s;

μL为液相表观速度,m/s;

ρm为进出口气液相的平均密度,kg/m3;

ρLm,ρGm分别为进出口液相和气相的算术平均密度,kg/m3;

y为进出口均匀持液量;

QLm,QGm分别为进出口液相和气相的体积流率算术平均值,m3/s。

2.3高流速工况下气-液两相流流型为环状流或雾状流

在高流速工况下,气-液两相流流型为环状流或雾状流时容易发生管道冲蚀。气-液两相流的特性、工作对象和管道材质都是影响冲蚀的重要因素,工程上一般使用经验判断式μm≤195/ρ0.5计算可以避免发生冲蚀的流速。

3 结语

本文所介绍的气-液两相流流型的判断方法和优化方向可以帮助设计人员快速判断初选的管道直径是否合适。但对于一些特殊介质和工况下的气-液两相流管段,判断方法可能有所区别。在进行设计时,设计人员需要结合装置工况、介质特性和相关经验,对气-液两相流管段进行管径选择。

[1]SH/T3035—2007石油化工工艺装置管径选择导则[S].

[2]HG/T20570—1995工艺系统工程设计技术规定[S].

Determination of Medium's Flow Pattern in Gas-liquid Two-phase Flow Pipeline and Optimization of Pipeline Diameter

Cao Gang Zhang Yue

Referring to the domestic and foreign relevant specifications,and combined with work experience,the methods for determining flow pattern after preliminary selection of the pipelines diameters in chemical process design are summarized.In addition,the optimum directions of pipeline diameter are given,which will reduce safety accidents caused by improper two-phase flow pattern in the pipeline of chemical unit in the aspect of technological design.

Two-phase flow;Flow pattern determination;Pipeline diameter optimization

TQ015.9

曹刚男1982年生本科工程师主要从事化工设计工作

2015年9月