分子筛喷雾干燥单元节能降耗措施之探索

2016-11-29魏增怀

魏增怀,严 帅

(兰州石化公司催化剂厂,甘肃 兰州 730060)

分子筛喷雾干燥单元节能降耗措施之探索

魏增怀,严 帅

(兰州石化公司催化剂厂,甘肃 兰州 730060)

针对某分子筛喷雾干燥单元热能利用的实际情况,分析了影响该单元能耗的主要因素,重点进行了提高焙烧系统高温烟气利用率的摸索,寻求降低系统能耗的有效途径,并取得了降低喷雾干燥单元天然气消耗15.4%的效果。

喷雾干燥;热效率;能耗;烟气;固含量;尾气

喷雾干燥是一种常见的物料干燥手段,在各行各业得到广泛应用,在国内用以干燥分子筛也已有10余年的历史。喷雾干燥作为一个高耗能的生产工序,热效率仅为40%~60%,针对影响其能耗的因素进行分析并采取相应的改进措施,不断提高其运行的经济性,对于降低生产成本,提高产品竞争力都有着重要意义。

1 分子筛喷雾干燥单元简介

1.1 流程介绍

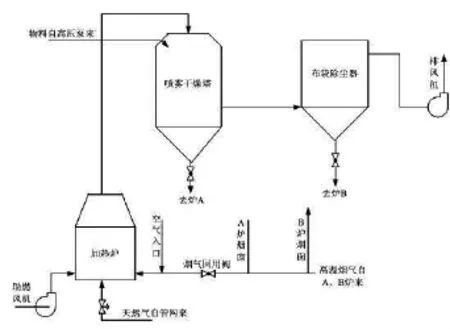

分子筛浆液经高压泵输送至喷雾干燥塔,在浆液自塔顶喷下,雾化后的分子筛液滴与来自空气加热炉的热空气并流接触干燥。干燥后的分子筛物料一部分直接经过塔底部的旋转隔气阀卸入焙烧炉A内;另一部分随喷雾干燥尾气进入袋式除尘器,空气经抽风机排入大气,分子筛物料被隔离在布袋外表层,卸入灰斗后进入焙烧炉B。如图1所示。

图1 喷雾干燥单元工艺流程简图

1.2 特点

与一般喷雾干燥单元相比,本装置有以下几个特点:

1)在热源利用上,与后工序关联,回用焙烧炉排放的高温烟气。

2)两台焙烧炉作用相同,但在进料上受喷雾干燥系统影响,A炉干燥塔直接进料;B炉为喷雾尾气夹带的分子筛经过布袋捕集后卸入,因而B炉进料量受喷雾干燥系统负压影响较大。

2 喷雾干燥单元能耗影响因素

对于一般的喷雾赶走单元而言,其主要影响因素有:热空气进塔温度、排风温度、物料固含量及温度、系统密闭性和尾气循环利用等。如前述分析,本系统由于与下道工序不仅在物料上有关联,而且在热能利用上关联性较强。因此,本文将降低该喷雾干燥单元降低能耗重心放在了提高焙烧工序高温烟气回用率上,并对其他可控的影响因素进行了分析。

3 降低分子筛喷雾干燥单元能耗的探索与分析

3.1 烟气阀开度对喷雾干燥单元加热炉的天然气使用量的影响

通过观察,了发现焙烧烟气回用阀开度长期被设置到50%~60%,造成大量高温焙烧烟气通过A、B炉烟囱排放,为此首先进行调整烟气回用阀开度的试验。

为验证该方法在实际生产中是否可以实现降低天然气用量的效果,在装置正常运行生产期间,挑选装置连续运行时间段,在尽量控制进料固含量、尾气温度保持在同一水平的前提下进行试验,结果见表1。

请用英文为图片配1-2 句话,发送至《阅读》英语编辑邮箱2661962603@qq.com,并附上你的学校、班级、姓名和联系电话。

表1 焙烧烟气回用阀开度对喷雾干燥天然气使用量的影响

从表1中可以看出,在尽量控制其它影响因素保持一致的情况下,增加焙烧烟气回用阀开度,天然气单耗量下降了4.8Nm3,下降幅度达到8.1%。

3.2 吸入冷空气风道口加挡板减小冷空气吸入量

虽然上述试验结果显示,增大烟气阀开度对提升烟气的利用率有明显作用,但通过实际观察,发现仍有大量的高温烟气从焙烧炉烟囱外排流失。这说明高温烟气回用仍有潜力可挖。为进一步增大烟气的利用率,设计了以下试验:

在吸入冷空气的风道口加挡板,从而减小冷空气的吸入量,以期增大回用烟气量。

加挡板后发现,A炉烟囱从原来的排烟道转变成为了一个进风道。此现象说明该方案结束了以前烟气大量外排,利用率低的现状,大大提高了烟气的回用率。

对加挡板后多个班次天然气单耗的统计考察见表2:

表2 冷空气口加挡板后天然气单耗统计

从表2可以看出,该试验期间天然气单耗平均值为49.9m3,对比下降4.3Nm3,降幅达7.9%,说明该试验可对系统能耗产生较为显著的影响。

3.3 尾气温度对热效率的影响

相关文献表面,某喷雾干燥塔当尾气温度由130℃降低至120℃时,热效率提高了3个百分点,其对喷雾干燥单元的能耗有着较为明显的影响。

经过对120℃和130℃尾气所携带热量进行计算对比,两种温度下尾气携带的热量差值约为13kJ·kg-1干空气。因为该系统需用干空气量约为14168kg·h-1,所以热量相差为184184kJ·h-1,即将尾气排放温度由130℃的尾气降至120℃,每小时可以降低184184kJ的能耗,约合5Nm3天然气。

尾气排放温度越低,喷雾干燥的热效率越高,喷雾干燥系统中,被排出废气带走的热量约占总热量的20%~40%。特别是干燥空气尾气温度高时,热损失更大,甚至高达60%。为此,在生产过程中应尽量降低尾气温度,但不能低于110℃,因为尾气温度太低时粉料太湿,不能达到目标干燥效果,并可能造成布袋糊袋。

3.4 物料浆液固含量对热效率的影响

干燥系统中,由干燥烟气供给的能量主要用于物料中水分的蒸发。浆液固含量的高低直接决定带入喷雾干燥系统水分的多少。因此,提高浆液的固含量,既可提高喷雾干燥产量,又可降低燃料消耗。物料浆液固含量过高时,将造成浆液流动性差,机搅搅拌负荷增加,可能损毁设备。为确定分子筛浆液的合理固含量,对其数据进行分析,发现浆液固含量月平均中相差较大,进塔物料含量均值最高月份为436g·L-1,最低月份为378g·L-1,可以以最高月份的430g·L-1为运行控制的目标。

两种固含量下的物料需要蒸发的水分量相差106kg·h-1,经计算,蒸发106kg水需要消耗能量约为263746KJ,同时考虑到喷雾干燥塔的热效率约为50%,所以蒸发106kg水需要消耗天然气约15Nm3· h-1,每日将额外消耗378.24Nm3天然气,这是一笔不小的能耗,可见尽量提高浆液固含量的重要性。

4 结论及建议

1)可以通过提高焙烧高温烟气的控制阀开度和在吸入冷空气的风道口加挡板的方案,减少进入系统的冷空气量,提高烟气利用率,减少喷雾干燥单元天然气消耗量。生产试验表明,使用上述两种方案可使喷雾干燥单元天然气使用量下降15.4%,节能效果显著。

2)通过统计对比,说明尾气温度的高低对系统热效率有显著的影响。在生产中应将尾气温度控制在120℃左右,这样既能满足生产,也能节约能耗。

3)分析数据得出,浆液固含量也对喷雾干燥单元的能耗产生一定影响。考虑节能降耗的需求和机械搅拌承受能力以及高压泵工作能力,建议控制物料浆液固含量为430g·L-1左右为宜,并尽可能减少波动。

[1] 王宝和,于才渊,周才君.喷雾干燥[M].化学工业出版社, 2005:25-27.

[2] 郭俊利.陶瓷喷雾干燥塔设计理论基础[J].山东陶瓷,2010, 33(4):35-39.

[3] 王宝和,王喜忠.喷雾干燥过程的两种热量衡算方法[J].干燥技术与设备,2011,2(9):76-81.

[4] 廖传华,李磊.喷雾干燥过程的能耗分析与节能[J].粮食加工与食品机械,2003,10:70-72.

[5] 罗金莲,黄凤,罗雄威.喷雾干燥能耗影响因素探讨[J].石油化工设计,2015,32(4):18-20.

TQ461