浅析电动工具转子轴绝缘成型工艺

2016-11-29董加文

董加文

( 余姚市飞达园艺液压机械研究所,浙江 余姚 315400 )

浅析电动工具转子轴绝缘成型工艺

董加文

( 余姚市飞达园艺液压机械研究所,浙江 余姚 315400 )

介绍轴绝缘材料选用和轴绝缘成型加工方式。结合实践经验,分析轴绝缘成型工艺加工过程应注意的具体问题,提出相应解决方法。

轴绝缘;绝缘材料;成型工艺

0 引言

定子附加绝缘、转子附加绝缘和其它部位附加绝缘是Ⅱ类电动工具绝缘性能的重要组成部分。这其中,转子轴绝缘成型工艺显得尤其关键。本文主要就该工艺的相关问题进行简单探讨。

1 概述

电动工具工作时转子转速较高,承受的离心力较大,在使用过程中经常发生“堵转”现象,使得转子温度急剧升高引发故障。因此,除具有良好的绝缘性能外,还应具有优良的机械强度和耐热性能。通常,转子轴绝缘考核指标分为:抗拉强度、抗弯模量(弹性模量)、冲击强度、热变形温度、表面电阻系数、体积电阻系数、击穿强度等。

抗拉强度越高,可承受的离心力越大;抗弯模量越高,刚性大,不易形变;冲击强度的大小,代表着材料抵抗冲击载荷的能力大小。这三个指标考核转子轴绝缘成型后的材料机械性能。热变形温度反映材料在较高温度下保持其良好的物理、机械性能的能力;表面电阻系数、体积电阻系数和击穿强度是考核材料绝缘性的主要指标。为满足上述各技术指标的综合要求,在转子附加绝缘工艺中,轴绝缘材料选用和轴绝缘成型加工方式是两个至关重要的因素。

2 材料

根据热性能分类,塑料分为热固性塑料(Thermoset plastics) 和热塑性塑料(Thermo plastics)两类。热固性塑料加热后,会使分子构造结合成网状型态,一但结合成网状聚合体,即使再加热也不会软化,显示出所谓的“非可逆变化”,是分子构造发生变化(化学变化)所致。热塑性塑料加热后会熔化,可流动至模具冷却后成型,再加热后又会熔化的塑料,即可运用加热及冷却,使其产生“可逆变化”(液态←→固态),是所谓的物理变化。

热塑性材料受热后易软化熔融,并可反复软化使用,但其机械性能比较差,随着电动工具性能指标的不断提升,热塑性材料在轴绝缘工艺中已基本淘汰。目前国内外电动工具电机制造厂家采用的热固性绝缘材料是BMC、EMC及M230环氧模塑料(主要用于转轴压模工艺中),常用的是BMC与EMC两种。

BMC即Bulk Molding Compounds,外观形态类似团散装粘土。BMC是由热固性不饱和聚酯树脂、混合各种惰性填料、纤维增强材料、催化剂、稳定剂和颜料等,形成一种用于压注或注塑的胶粘复合材料。

EMC即Epoxy Molding Compounds,外观形态类似颗粒状。EMC是由热固性环氧树脂、混合各种惰性填料、纤维增强材料、催化剂和颜料等,形成一种用于压注的复合材料。

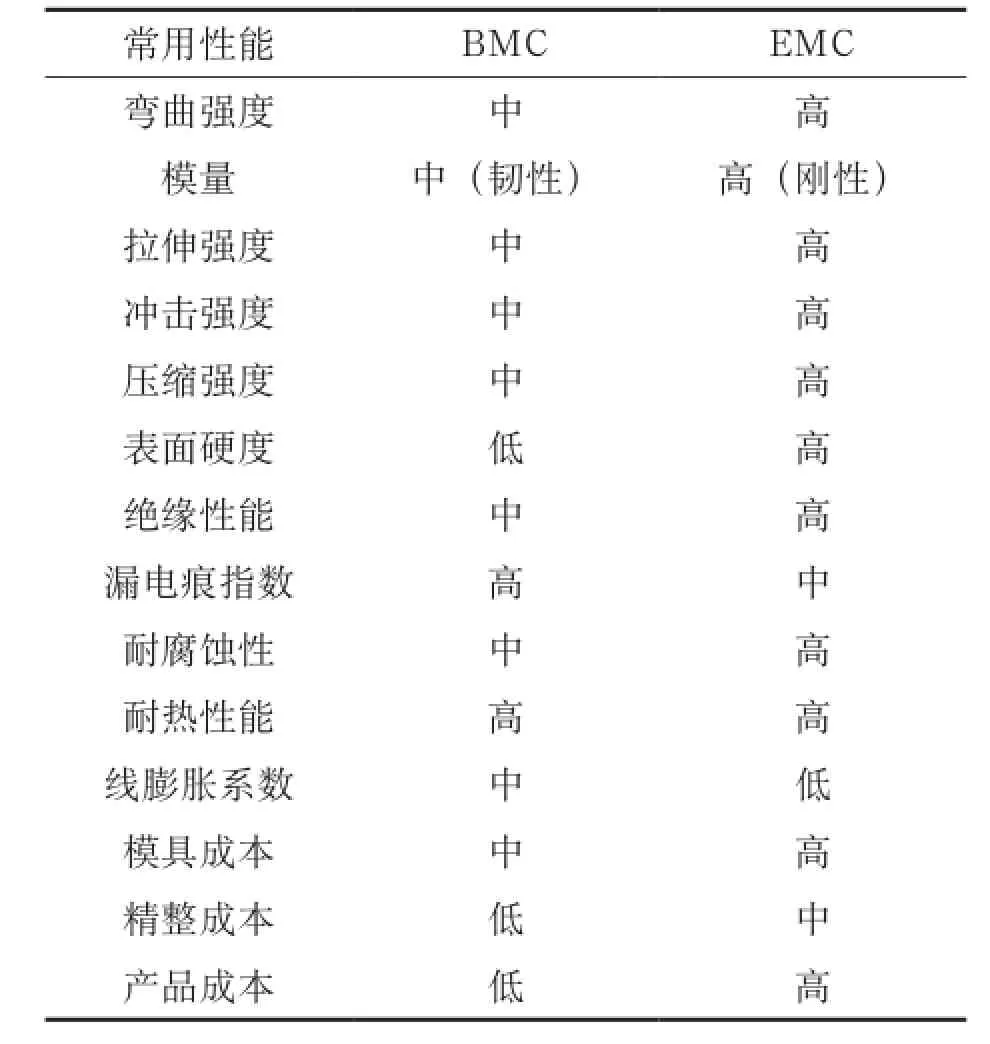

BMC和EMC性能对比见表1。

表1 BMC与EMC常用性能对比表

3 工艺与成型

转子轴绝缘的成型工艺有两种:

(1)将绝缘材料压入电枢冲片和转子轴之间使电枢冲片与转子轴可靠的固定,实现转子的附加绝缘工艺,称为一次成型工艺;

(2)将绝缘材料以模压的方式压在转子转轴上,使转子轴表面形成高强度的绝缘层,然后将电枢冲片压入带绝缘层的转子轴上,称为二次成型工艺。

一次成型工艺具有工艺生产成本低,转子轴与电枢铁芯机械结合性能好,转动力矩大等优点,已被广泛使用,其缺点是对转子轴电枢铁芯等物料加工精度要求比较高。二次成型工艺须经过转子轴绝缘材料的模压、磨削、压制等一系列工序,工艺环节比较多,生产工艺成本较高,同时对转子轴配合特性与电枢铁芯加工公差精度要求也比较高,否则对两者的转动力矩造成很大影响。

转子轴绝缘一次成型工艺的加工方法有压注成型(成型设备有单工位及多工位专用液压成型机)和注塑成型两种方式。目前我国串励电机行业内普遍选用了压注成型方式,该工艺方式的优越性在于成型后的产品内部结构密度高,机械性能相对稳定,电气耐压特性高,能满足电功工具的大功率、高转速的特点,在额定负载高速运转中,充分体现出整机的机械刚性好,转动力矩大的特性。压注成型工艺方式目前有“一出一”、“一出二”、“一出三”、“一出四”及“一出八”等几种形式,其中“一出三”、“一出四”、及“一出八”方式中因采用了面进料的模具结构,使成型后的产品内部结构密度更高,进一步提高了转子的转动力矩、机械刚性的稳定及电气耐压击穿的强度。注塑工艺因产品成型后其内部结构比较疏松,成型密度低、机械刚性结构差,容易造成高速运行时转子不稳定现象,同时由于成型以后的材料结构密度低而对电气耐压也有一定的影响。

所以该工艺一般适用于电枢铁芯外径小于35mm,叠片厚度低于40mm的小规格产品。

在二次成型工艺中,以压注成型工艺为主,工艺方式有“一出一”、“一出二”及“一出六”、“一出八”、“一出十二”等等,其中“一出六”、“一出八”采用自动顶出料结构,可采用一人多机操作、劳动强度低、生产效率高。模具结构可分为竖模结构与横模结构。二次成型工艺是将绝缘材料以模压的方式压在转子转轴上,使转子转轴表面形成高强度的绝缘层,然后将电枢冲片压入带绝缘层的转轴上,而采用竖模结构成型,成型后转子轴四周绝缘层厚薄比较均称,且没有端接面,因而电气耐压性能比较稳定,同时也可用一次成型“一出一”与“一出二”的设备加工,提高了设备的利用率。二次成型工艺要经过转子轴绝缘材料的模压、磨削、嵌压等一系列工序,对转子轴的配合特性与电枢铁芯加工精度要求高、工序环节比较多、整体生产成本高,同时转动力矩也劣于一次成型工艺,所以该工艺只适用电枢外径规格较小的产品。

图1和图2所示为一出一和一出二样机。

图1 YL-150轴绝缘压机(一出一)

图2 YL-120A轴绝缘压机(一出二)

4 注意事项

BMC与EMC环氧模塑料材料在使用中温度是关键参数。一般条件下,100℃~150℃是该材料处于熔化的阶段,高于150℃以后逐渐向固化形态发展,因此要设定好合理的料室温度与模具温度。原则上料室温度设定值可偏低,利于延长材料熔化阶段时间,利于注压成型提高结构密度,模具温度可设定上公差加快成型固化速度,提高生产效率。在该成型工艺过程中还应考虑注压时间的设定,并注意成型进料的速度,速度太快容易出现气孔、结构疏松等现象,直接影响产品的机械性能和电气性能。只要绝缘材料还处于熔化状态下,在一定液压力作用下,会一直向型成模腔内注入材料,从而提高产品的结构密度。

由于绝缘材料特性需要在成型工艺过程中保证足够的固化时间,而部分企业往往单纯从提高生产效率角度上考虑,减少或者缩短固化时间,缺少足够固化时间的材料由于并没有完全固化,其分子结构还不稳定,容易产生形变继而影响产品的跳动精度,同时也降低了机械性能和电气耐压性能。

5 结语

在实际生产中,许多企业将转轴电枢铁芯等物料进行预热,我们建议尽量不要增加该工序(除非铁芯外径较大、叠装厚度长),确实需要增加该工艺的应将预热温度控制在80℃~100℃,且该温度单指物料表面温度,温度过高会使金属材料的晶体结构发生变化,成型后的产品易出现气孔、开裂等不良现象。

在“一出一”和“一出二”生产工艺中,模具通过自身温度传递来实现物料表面温度的提升,该工序需要正确的工序步骤及操作工的熟练程度来保证;在“一出三”和“一出四”等生产工艺中,模具在结构及功率设计中已考虑绝缘材料的成型对温度要求,增加了温度快速补偿功能,保证模腔温度的稳定,提高成型产品的质量。

另外,在加工轴绝缘工艺之前,应将转轴进行清洗,去除轴表面的污迹与油泥。在电枢铁芯加工成型中,推荐使用自挥性润滑油,尽量减少绝缘成型时电枢铁芯内残存的润滑油,否则在轴绝缘成型工艺过程中易产生缺料、气孔等缺陷,影响成品的机械及电气性能,降低转轴与绝缘材料的结合力。

Analysis of Electric Tools Rotor Shaft Insulation Molding Process

Dong Jiawen

( Yuyao Feida Horticulture Hydraulic Machinery Research Institute, Yuyao 315400, China )

Introduce the shaft insulating material selection and insulation processing method. Combined with the practical operation, analyze the specific issues of shaft insulation molding process, and propose the appropriate solutions.

Shaft insulation; Insulation material; Molding process

TM08

A

1674-2796(2016)01-0009-04

2015-11-17

董加文(1955—),男,大学本科,工程师,主要从事机电设计与开发工作。