装煤地面除尘站改造应用研究

2016-11-29李义超

李义超

(山东钢铁集团日照有限公司,山东 日照 276806)

装煤地面除尘站改造应用研究

李义超

(山东钢铁集团日照有限公司,山东 日照 276806)

本文简述装煤地面除尘系统的工作原理,针对济南钢铁6#、7#焦炉装煤车除尘由车载式改为地面除尘后投产初期遇到的清灰不彻底、除尘器压差过高等一系列问题进行了分析研究,并提出了改进措施,取得了良好的效果。

装煤车;地面除尘站;预喷涂;除尘阻值;除尘效率

0 引言

2015年之前,济钢6#、7#焦炉炉装煤车采用的是装煤车车载除尘的方式,车载除尘风机风量3.5万m3/h,过滤面积240m2,由于当时的设计标准过低加之设备老化严重,导致烟尘收集效率(60%左右)及烟尘排放浓度(大于300mg/Nm3)均不能适应新环保法的要求。而且车载除尘在使用过程中经常发生爆鸣、滤袋烧损等,严重影响除尘效果同时危及职工人身安全。为了提高装煤烟尘收集效率、达到新环保法的烟尘排放标准要求,该厂将装煤车除尘由车载式改造为地面除尘站的形式。

1 除尘工艺介绍

焦炉装煤过程中,大量的荒煤气和粉尘从装煤孔冒出。改造后的装煤车装有新型密封导套,该装置能有效防止烟尘的外溢。烟尘通过装煤车上新增的导烟管道和安装在焦侧炉柱上的烟气转换阀进入地面除尘站的阻燃性布袋除尘器,经除尘器净化后的达标烟气排往大气。为防止烟气温度过高而烧坏布袋,在布袋除尘器进口总管上设置野风阀,烟温超过110℃时,该阀开启,向系统补充常温空气,以降低烟温;烟温低于90℃时,阀门关闭。为防止装煤除尘滤袋被焦油黏结失效,装煤除尘采用预喷涂措施,在装煤除尘投用前及每次滤袋清灰后,对布袋除尘器进行焦粉喷涂。

2 问题的提出

由于是在现有设备的基础上进行改造,该项目在试运行阶段,暴露出了不少问题。其中比较突出的问题主要有以下几个:

(1)装煤地面站的清灰程序在初始设计时根据设定的装煤炉数在风机低速状态下进行自动清灰,如果本次清灰未完成,待下次低速运行时继续执行。通过现场观察发现,虽然清灰动作在正常执行,但是清灰完成后除尘器阻值并未下降,反而升高。

(2)装煤地面除尘站采用焦粉预喷涂措施,每次清灰后进行预喷涂,以除尘器前后压差上升300Pa以上为标准。如果喷涂后压差变化低于这个范围就证明焦粉没有均匀挂在滤袋表面,起不到保护滤袋的效果。而且如果清灰和预喷涂动作不能在风机再次起高速前完成,势必会造成装煤烟尘中的油性物质直接粘附在除尘滤袋上造成“糊袋”,不但会使除尘器的阻力上升,而且会大幅降低除尘袋的寿命。

(3)装煤除尘器前后压差在运行一周左右就上升到2500Pa以上,而且有不断上升的趋势,远超于环保标准要求的2000Pa以下。随着除尘器阻值的上升,装煤除尘的效果不断恶化。

(4)为确保装煤过程中烟尘不会外泄,装煤车采用新型密封导套及内置式给煤闸板。在装煤过程中除尘效果非常理想,可是当装煤结束关闭给煤闸板后,有大量的荒煤气从螺旋给料器的后部轴承处冒出,造成环境污染(图1)。

3 解决措施

(1)在除尘控制程序中,清灰脉冲阀动作时间设定为50ms,动作间隔时间为10s,脉冲阀的正常工作气源压力为0.5MPa。经排查,我们发现在清灰时脉冲阀工作时的气源压力只有0.2MPa左右,导致脉冲阀喷吹压力过低、喷吹面积过小,无法满足除尘滤袋的清灰要求。故而导致除尘器在工作过程中清灰效果差的问题。为了解决这一问题,我们将脉冲阀的动作时间设定为100ms,动作间隔时间设定为30s,这样就保证了脉冲阀的供气压力,满足了除尘器的清灰要求。

(2)为了保证焦粉喷涂的效果,延长滤袋使用寿命,我们对预喷涂控制程序进行了优化。首先,将清灰、喷涂动作由原先的在线操作改为离线手动操作,也就是利用焦炉检修停机时间进行集中操作。在手动清灰完毕即执行预喷涂操作。第二,为保证预喷涂效果,将预喷涂时间由原来的90秒延长至300秒,喷涂过程中风机运行频率由原来的10Hz提高至25Hz。第三,为简化清灰、喷涂操作,在除尘控制画面添加“一键清灰”和“一键预喷涂”按钮,在操作时只需要分别点击两个按钮即可实现动作的执行。

(3)经过现场实地观察发现,由于装煤完毕关闭闸板后,除尘风机已经转为低速运行,此时有大量的荒煤气积存在给煤闸板和疏煤盖板之间,烟气无法导出就从给煤螺旋的后轴承出窜出。为此,我们在疏煤盖板和每个导套的除尘管道上开孔,用钢丝软管将其连接,从而将积存在此处的荒煤气导入除尘管道,避免烟气外溢污染环境。

4 应用效果

(1)通过优化脉冲阀的控制程序,保证了脉冲阀的气源压力和喷吹面积,从而确保了清灰效果。

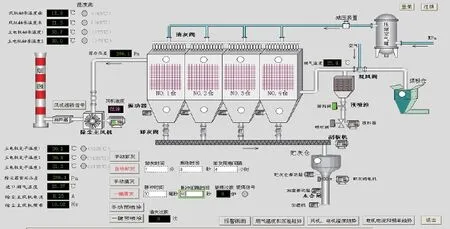

图1 装煤地面除尘站控制画面

(2)将清灰、喷涂操作改为利用焦炉检修时间进行后,避免了清灰未完成又进行装煤操作导致糊袋的问题。喷涂后观察布袋表面发现,焦粉均匀布满滤袋表面,同时喷涂前后除尘器压差上升400Pa左右。

(3)采取以上优化措施后,保证了除尘器清灰、喷涂的效果,从而解决了除尘器压差短时间内变化过大的原因,目前除尘器的前后压差正常保持在1500Pa以下,经检测除尘器烟尘排放浓度为5mg/Nm³。

(4)增设导烟管道后,给煤闸板处不再积存荒煤气,实现了装煤全过程的无烟化。

5 应用情况及效益

(1)通过以上措施的实施,保证了除尘器运行阻力保持在1600Pa左右,装煤除尘平均吸力达到800Pa以上,保证了装煤除尘的高效稳定运行。

(2)预喷涂系统正常运行以后,从根本上杜绝了“糊袋”现象发生,保持了除尘器前后压差的长期稳定,同时延长的除尘滤袋的使用寿命,年节约备件成本5万元左右。

(3)通过改造,发挥了装煤除尘的最大效率,真正实现了装煤全过程的“无烟装煤”,带来了巨大的环保效益。

图3 自动清洗装置管路图

1 具体实施方案

(1)需根据排潮风机尺寸测量,确定水汽喷嘴、排污喷嘴及流量计的安装位置,设计绘制出加工图纸并进行加工制作;(2)安装压缩空气减压阀、水汽混合电磁阀和排污电磁阀,用来控制喷嘴的开启;(3)安装并调整压缩空气反吹喷嘴和水汽混合喷嘴;(4)在排污阀下方安装水流量计,检测排污阀开启时污水流量,当检测不到水流量,确认为排污管道堵塞,再次关闭电动风阀,并自动向风机腔体喷射高压压缩空气进行反吹,保证排污管道的畅通。

2 结语

通过在车间滚筒类设备排潮风机上的不断试验调试,最终免拆自动清洗装置在排潮风机上得到成功应用。自动清洁时间约为20min。可使排潮风机的清洗工作自动进行,免除了清洗排潮风机工作的巨大劳动量,减少了清洗工作的人力成本,并且清洗工作不会对设备造成污染。提高了设备的自动化水平,为企业的节能增效及设备的优质高效运行提供了保障。

[1]李庆宜.通风机[M].北京;机械工业出版社,1994.

[2]烟草制丝设备与工艺.华中科技大学出版社.

[3]机械工程手册[M].北京;清华大学出版社,1991.

TK284.5

文章编号:1671-0711(2016)10(下)-0078-02