污水盾构管道管片结构性能退化数值分析

2016-11-28丁仕文杨先华魏立新

李 忠,丁仕文,柳 献,杨先华,魏立新

(1.兰州理工大学土木工程学院,甘肃 兰州 730050;2.同济大学地下建筑与工程系,上海 200092; 3.广州市市政工程设计研究总院,广东 广州 510060)

污水盾构管道管片结构性能退化数值分析

李 忠1,2,丁仕文1,柳 献2,杨先华3,魏立新3

(1.兰州理工大学土木工程学院,甘肃 兰州 730050;2.同济大学地下建筑与工程系,上海 200092; 3.广州市市政工程设计研究总院,广东 广州 510060)

为解决污水管道寿命期内力学性能和变形难以动态定量评估的问题,对混凝土污水管道腐蚀机制进行研究,建立多因素耦合作用下的污水盾构管道结构性能退化计算模型,应用Matlab软件对东濠涌试验段管道的力学性能和变形进行数值分析,通过分析可知:污水管道内力在寿命期内一直处于增加状态,管道两侧(0°和180°位置,管道水平轴线右侧为0°,逆时针为正)轴力的数值和增长率均最大;最大负弯矩出现在管道两侧,最大正弯矩出现在管道底部,且寿命后期的增长率较大;寿命期内最大正剪力出现在135°和315°附近,最大负剪力出现在45°和225°附近,且后期增长率较大;通过内力变化对比分析得知,干湿循环区是内力变化最不利的区域;管道最大竖向位移发生在管道顶部,由于管片接头的存在,最大水平位移发生在18°和162°位置。

污水管道; 全寿命期; 管片腐蚀; 结构性能退化; 内力分布

0 引言

随着城市化进程的加快、人口的急剧增长和经济的快速发展,工业废水及生活污水排放量逐年增加,这给城市排水系统带来巨大的考验,大口径的盾构排水隧道正在被广泛应用,新建污水管道里程也在逐年增加。城市污水成分复杂,腐蚀介质含量极高,随着使用年限的增加,一些管道由于耐久性不足发生污水外泄甚至坍塌事故,不仅要花费大量的修复资金,而且会给人们的生活带来极大不便[1]。

虽然城市污水腐蚀下混凝土管道长期性能的研究在我国起步较晚,但也取得了一定的成果。如:韩静云等[2]采用城市污水室内加速试验和现场调查的方法,对混凝土管道和初沉池腐蚀机制进行了总结,尤其是在微生物腐蚀方面做了深入的研究,但对结构寿命周期内长期性能的研究较少;王志委[3]用硫酸模拟污水,进行圆形混凝土管道的室内加速腐蚀试验,并用Ansys软件模拟腐蚀后的管道试件受力情况,然后与模型试验数据进行对比,但与污水管道腐蚀下复杂的工况和腐蚀因素相比,研究仍有一定的局限性。在盾构隧道管片结构损伤方面,雷明锋等[4]通过对氯离子和荷载耦合作用下的盾构隧道结构耐久性试验系统的设计研发,建立了氯离子与荷载耦合作用下的盾构隧道结构混凝土耐久性评价模型;李忠等[5]通过盾构隧道管片结构钢筋加速诱蚀试验,得到氯离子侵蚀环境下隧道衬砌结构性能的退化规律。以上研究虽然也得出了一些有益的结论,但只是基于单因素或者两因素耦合的室内加速试验,与复杂环境下全寿命期内的结构长期性能分析还存在一定差别,而且目前的研究大多集中于越江隧道和地铁隧道,城市污水腐蚀环境下的盾构管道的研究尚不多见。

本文在建立全寿命期的城市排水盾构管道管片结构性能退化计算模型的基础上,对广州市深层隧道排水系统东濠涌试验段寿命期内的管道力学性能和变形规律进行深入研究。

1 盾构管道管片结构性能退化计算模型

1.1 城市排水管道腐蚀机制

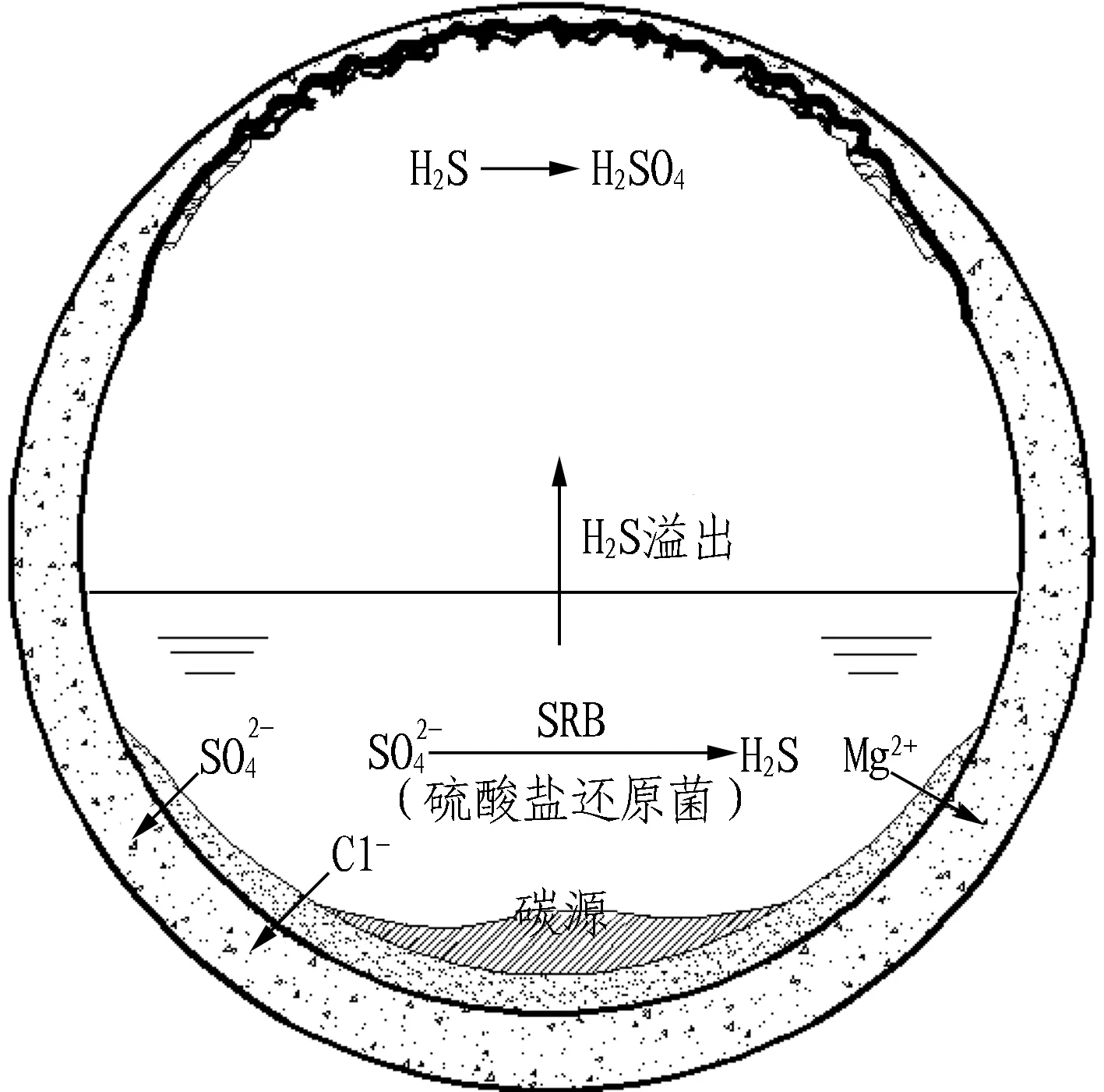

城市污水成分十分复杂,目前较为认可的城市排水管道腐蚀机制见图1[2-3,6]。

城市排水管道污水腐蚀机制可以概括为以下3方面:

1)污水中存在的阴离子(如硫酸根离子)与混凝土中的氢氧化钙作用生成膨胀性腐蚀产物(如3CaO·Al2O3·3Ca2SO4·31H2O);阳离子(如铵离子、镁离子、铁离子等)能与氢氧化钙作用生成难溶或难电离的化合物。

图1 城市排水管道腐蚀机制示意图

Fig.1 Sketch diagram of corrosion mechanism of urban sewage tunnel

2)在管道顶部管壁上,由于生物化学作用,硫化氢被氧化成硫酸,在硫酸的作用下,管壁混凝土被腐蚀。

3)城市排水管道的充满度是不断变化的,中间管壁混凝土一直处于干湿循环交替的状态,各种盐类结晶及硫酸盐与混凝土作用生成的腐蚀产物都会对混凝土产生膨胀拉裂损伤,进一步加速混凝土的腐蚀损伤。

1.2 计算模型的建立

1.2.1 腐蚀区域划分

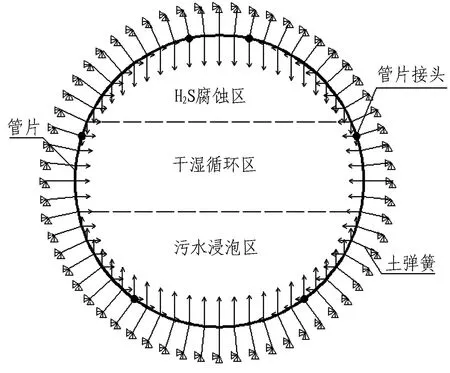

根据城市排水管道腐蚀机制可知,管道不同区域的腐蚀因素呈现各异性,因此,可将城市污水环境下盾构隧道的腐蚀划分为3个区域,见图2。

图2 管道腐蚀区域划分

1.2.2 建立计算模型

结合城市污水管道腐蚀机制的研究和管片腐蚀区域的划分,针对城市排水盾构管道,建立一种耦合多重腐蚀因素、考虑接头刚度非线性、管片与地层相互作用的多重工况下排水盾构隧道管片结构性能退化计算模型,见图3。

图3 城市排水管道性能退化计算模型

Fig.3 Calculation model of segment structural performance degradation of urban sewage tunnel

通过该模型得到3个腐蚀区域与时间有关的损伤计算函数,结合接头刚度非线性模型,将管片用梁单元模拟,管片与周围地层之间的相互作用用土弹簧模拟[7],管片与管片之间的接头用“梁-接头”单元模拟[8],用Matlab编制有限元分析程序对污水盾构管道全寿命期内的力学性能和变形规律进行定量评价。

1.3 模型实现的关键问题

1.3.1 动弹性模量损伤

混凝土的损伤失效过程可用动弹性模量Ed的变化来描述[9]。因此,对于A区域和B区域,可以通过混凝土动弹性模量Ed在城市污水腐蚀环境下的变化来表征管片混凝土的损伤过程。目前主要通过自然暴露试验和室内快速试验2种方法得到Ed的损伤函数关系。因为自然暴露试验法时间周期长、成本大,所以大多数学者青睐室内快速试验法。本文设计了C50混凝土试块在不同含量的NaCl溶液和Na2SO4溶液中长期浸泡和干湿循环2种耐久性损伤试验,部分实验过程见图4。

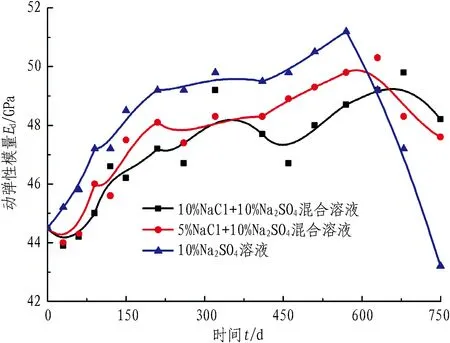

C50混凝土试块在不同质量分数的溶液中的Ed变化历程见图5。由图5可知:10%Na2SO4溶液中Ed在570 d左右达到51.2 GPa;5%Na2SO4溶液中Ed在630 d左右达到50.3 GPa;清水中Ed在试验周期内未见衰减。因此,腐蚀溶液的含量越大,对混凝土的腐蚀越严重。

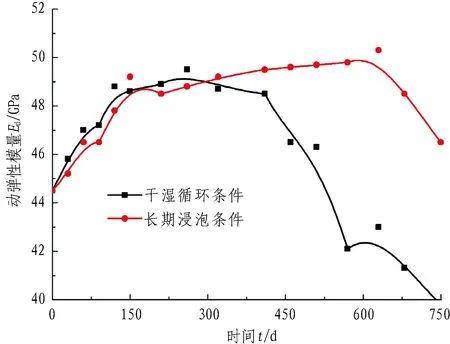

C50混凝土试块在5%Na2SO4溶液中干湿循环和长期浸泡2种状态下的Ed变化历程见图6。由图6可知:在长期浸泡条件下Ed达到最大值50.3 GPa平均用时630 d,干湿循环试块Ed达到最大值49.5 GPa的平均时间仅为230 d左右,干湿循环对试块Ed的影响明显,会进一步加剧混凝土的腐蚀,对混凝土的耐久性极为不利。

不同的氯离子质量分数对浸泡试块Ed变化历程的影响见图7。由图7可知:氯离子的存在延长了动弹性模量各阶段变化的时间,达到最大动弹性模量的时间也被延长,随着腐蚀溶液中氯离子含量的增加,混凝土失效的时间延长,即复合溶液中氯盐的存在减缓了混凝土硫酸盐损伤程度。

(a) 浸泡试件

(b) 声速测试

图5 C50试块在不同质量分数溶液中的Ed变化历程

Fig.5 Dynamic modulus of elasticity of C50 concrete sample in different mass fractions of solution vs.time

通过试验可知C50混凝土试块的实验室Ed强化阶段为2~3年,腐蚀溶液的质量分数越小,强化阶段的时间越长,而实际环境中腐蚀溶液的质量分数与实验室的溶液质量分数差2~3个数量级[10],再加上污水中氯盐的存在延缓了硫酸盐损伤,因此,可对污水管道混凝土Ed变化历程做以下假定:1)A区域(长期浸泡区)的混凝土Ed强化阶段为5年;2)B区域(干湿循环区)的混凝土Ed强化阶段为3年。为更直观地描述上述假定,绘出A、B区域混凝土Ed变化历程曲线,见图8。

图6 干湿循环和长期浸泡条件下试块Ed变化历程

Fig.6 Dynamic modulus of elasticity of C50 concrete sample in conditions of drying and watering cycle and long time immersed vs.time

图7 不同氯离子质量分数条件下试块Ed变化历程

Fig.7 Dynamic modulus of elasticity of C50 concrete sample in different mass fractions of chloridion vs.time

1.3.2 有效厚度衰减

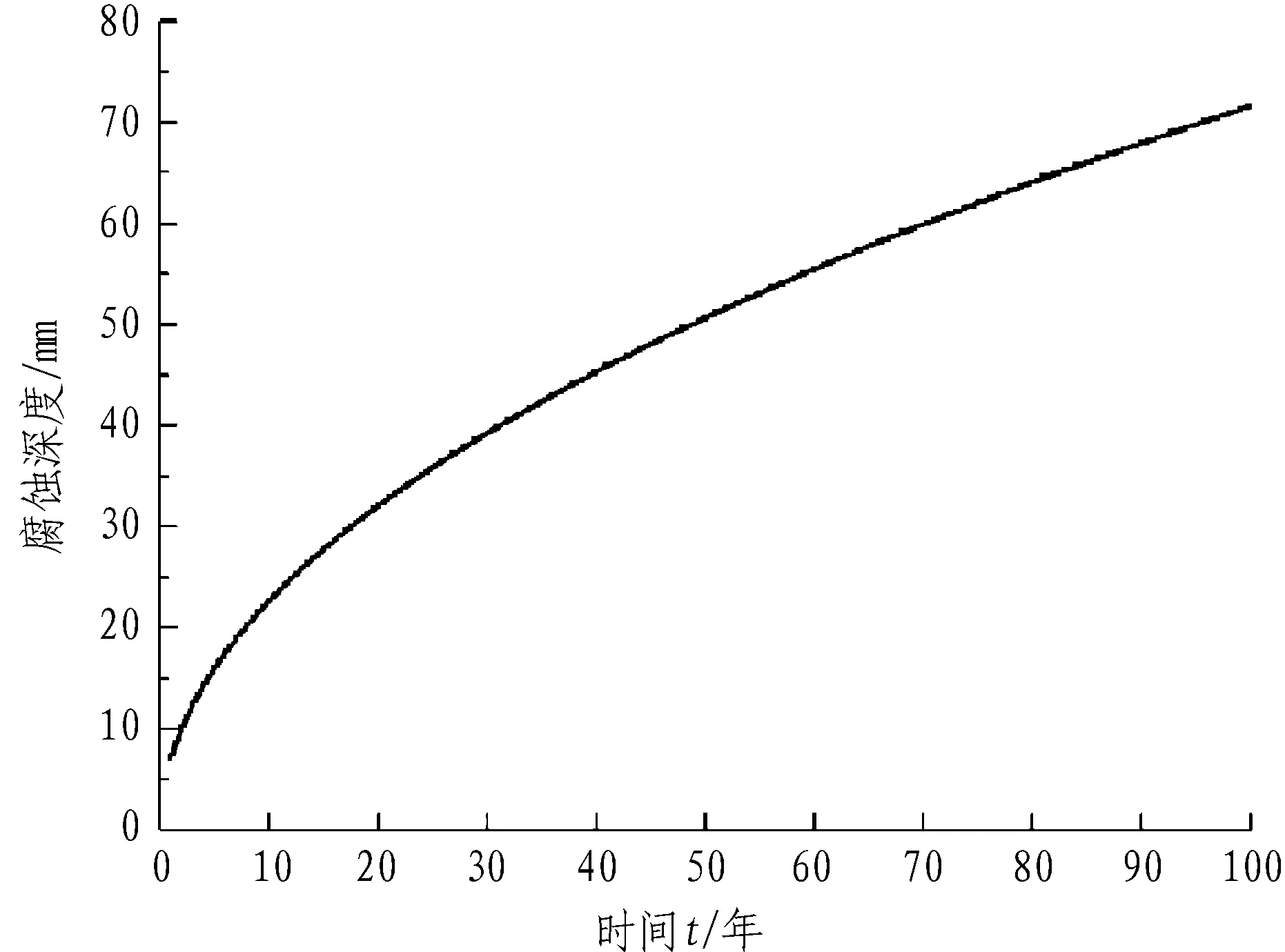

通过管片有效厚度h′的变化来表征H2SO4溶液对C区域管片混凝土的腐蚀情况。混凝土的酸蚀深度与很多因素有关,如:混凝土水胶比、强度、粉煤灰用量、应力状态、离子含量等,文献[11]给出了多因素作用下混凝土中性化深度统一预测模型

图8 A、B区域管片混凝土损伤曲线

Fig.8 Dynamic modulus of elasticity of C50 concrete sample in long time immersed zone and drying and watering cycle zone vs.time

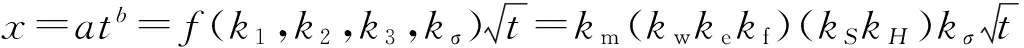

由文献[12]可知,当pH值降到2左右时,食砼菌开始大量繁殖,并生成高质量分数的硫酸,混凝土中水泥石的硅酸钙和铝酸钙被溶解,从而导致混凝土被破坏。用Matlab计算腐蚀深度并绘图,得到腐蚀深度与时间的变化历程,见图9。

图9 腐蚀深度与时间的变化曲线

2 数值分析

2.1 工程概况

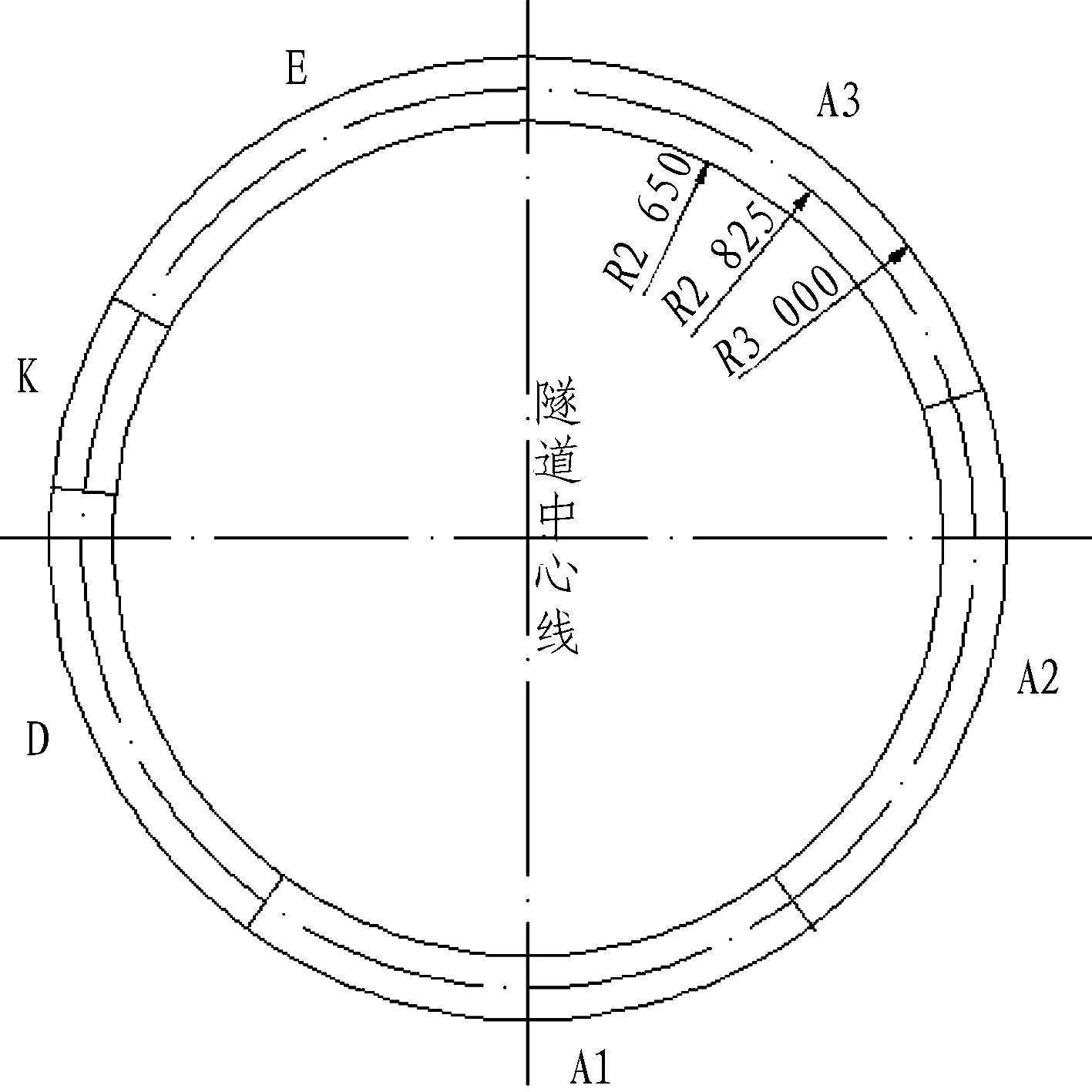

为解决广州市雨季频繁出现的“合流污水溢流”和“城市内涝”问题,改善东濠涌流域的排水功能,提高东濠涌的水质保护能力,修建广州市深层隧道排水系统东濠涌段。东濠涌试验段位于广州市越秀区,工程北起孖鱼岗涌,南至沿江路江湾大酒店东侧的东濠涌补水泵站。工程隧道埋深约40 m,考虑隧道下穿地铁一号线、六号线和密集居民区,结合现今盾构施工技术水平,综合各方面因素,推荐采用土压平衡盾构施工。参照广州地铁成熟施工做法,管片技术参数取值见表1。盾构管片及污水盾构管道见图10。

表1 管片参数

(a) 管片示意图

(b) 现场污水盾构管道

Fig.10 Sketch diagram of shield segment and site sewage segment

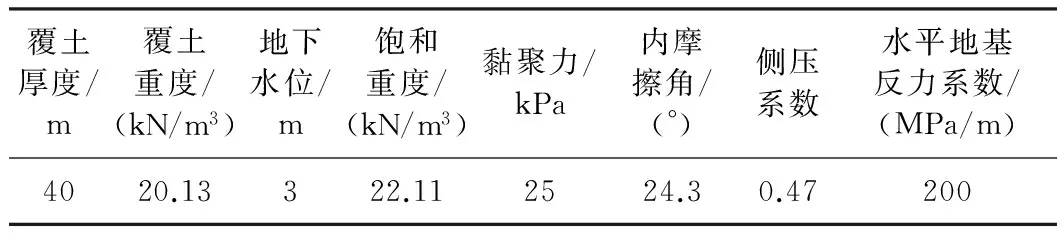

工程地貌属珠江三角洲山前冲积平原,主要穿越中风化、微风化泥岩等软岩地层,北段起于天河向斜西南翼,往南转入海珠背斜东北翼,主要组成地层为白至系上统三水组东湖段。岩性单一,以暗紫、紫红色泥岩为主,夹青灰色泥灰岩,含微薄层硬石膏,岩相稳定。与下伏地层连续沉积,厚度180~400 m。具体的土层参数见表2。

表2 土层参数

2.2 数值计算分析

2.2.1 轴力变化

盾构排水隧道设计使用年限为100年,每10年为一时间轴隔点,管道使用1、30、70、100年的轴力分布见图11,由图11可知:从整个寿命周期来看,轴力呈左右对称形式,且随着时间变化,轴力分布形状也开始变化,管道服役中后期,中间位置轴力变化逐渐明显,两侧轴力分布形状逐渐呈凸状,说明两侧轴力变化比较明显,这是因为变化奇点两侧的环刚度相差较大,从而导致轴力变化较大;顶部和底部的轴力分布基本保持不变。

(a) 1年 (b) 30年

(c) 70年 (d) 100年

图11 管道轴力变化(单位:kN)

Fig.11 Axial force variation of sewage tunnel (kN)

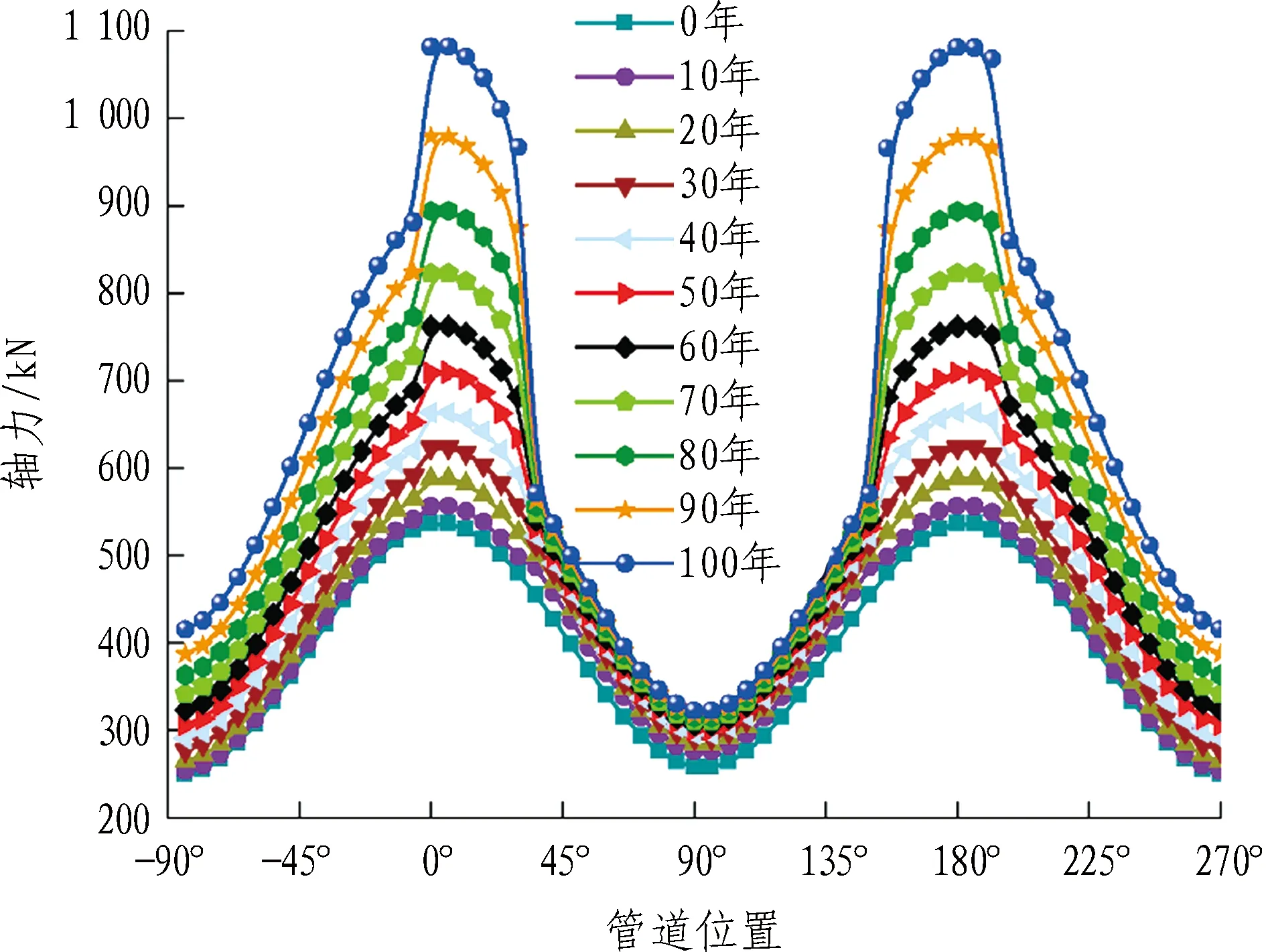

使用寿命期内,轴力沿管道圆周分布见图12。由图12可知:管道两侧(0°和180°位置,管道水平轴线右侧为0°,逆时针为正)轴力最大,寿命期内变化明显,且后期变化率要比前期大,相邻位置轴力变化也比较剧烈;最小轴力在管道顶部(90°位置),且在寿命期内变化较小。底部轴力变化较为均匀,变化率基本保持不变。

图12 轴力沿管道圆周变化

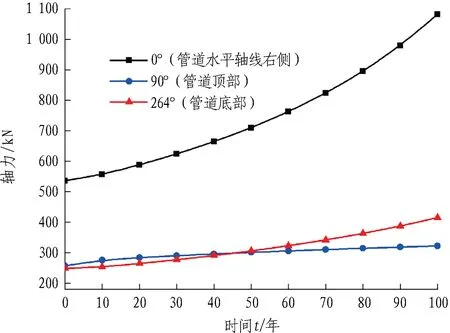

管道特征节点轴力变化历程见图13。由图13可知:管道不同位置的轴力大小和变化率差别很大,两侧0°和180°位置处轴力数值和增长率都是最大的,且后期增长率要比前期大很多;管道顶部90°位置处轴力最小,且在寿命期里保持稳定;管道底部轴力也处于增长的过程中,但是增长率相对较小。

图13 特征节点轴力变化历程

2.2.2 弯矩变化

管道运营1、30、70、100年的弯矩分布见图14。由图14可知:在寿命期内,弯矩沿污水管道的分布保持不变,呈对称形式。整个寿命期内管道两侧、底部和顶部是弯矩比较大的位置,随着材料力学性能的下降和内力的不断增大,均是比较危险的位置,应在设计时加强配筋和抗弯验算。

管道寿命期内弯矩沿管道圆周分布见图15。由图15可知:最大负弯矩出现在管道两侧,且在寿命期内不断增大,后期增长率比较大;最大正弯矩出现在管道底部,顶部弯矩比底部要小,也处于不断增大的过程中。

(a) 1年 (b) 30年

(c) 70年 (d) 100年

图14 管道弯矩变化(单位:kN·m)

Fig.14 Bending moment variation of sewage tunnel (kN·m)

图15 弯矩沿管道圆周变化

管道特征节点弯矩变化历程见图16。由图16可知:特征节点的弯矩大小在寿命期内呈增长趋势,图中3个特征节点的增长率基本保持一致,管道两侧0°和180°位置后期增长率大,这主要是因为B区域干湿循环作用对管道混凝土损伤已经很严重。

图16 特征节点弯矩变化历程

2.2.3 剪力变化

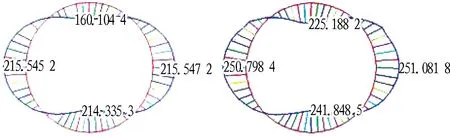

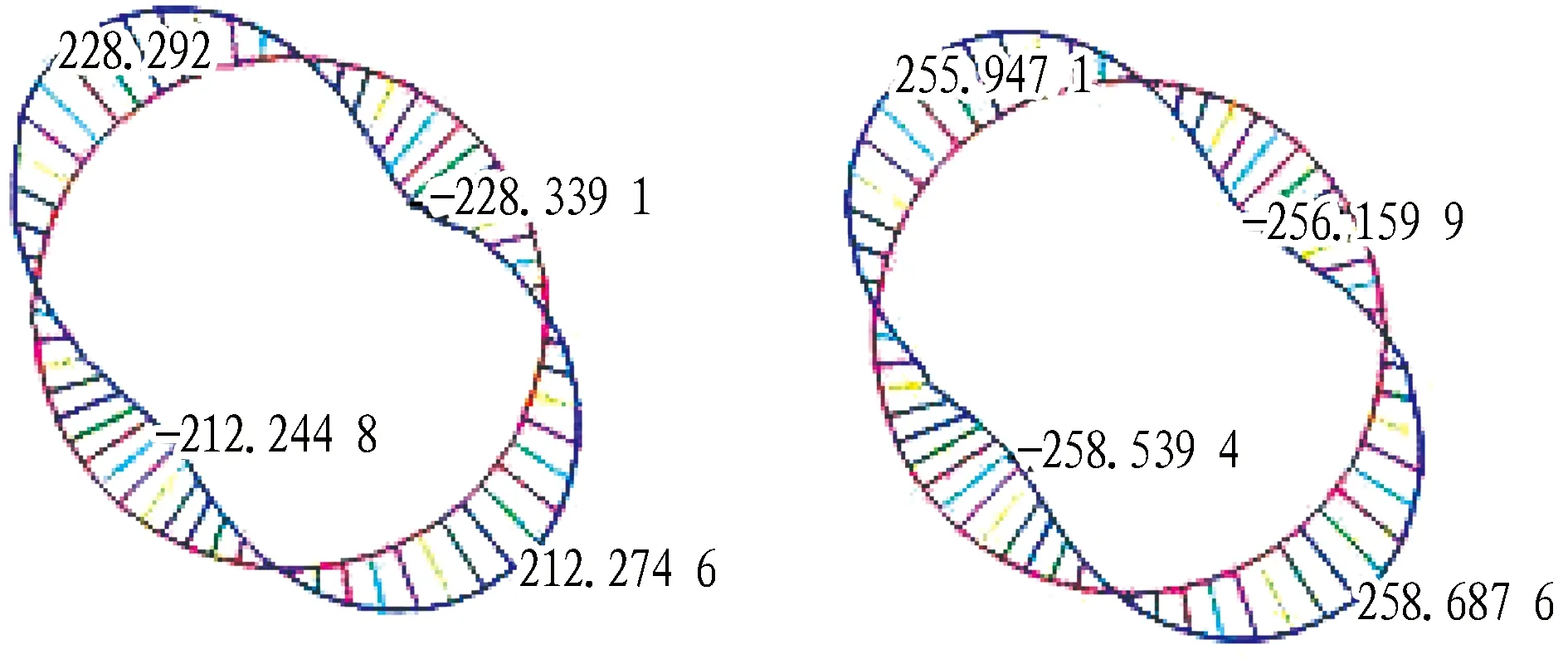

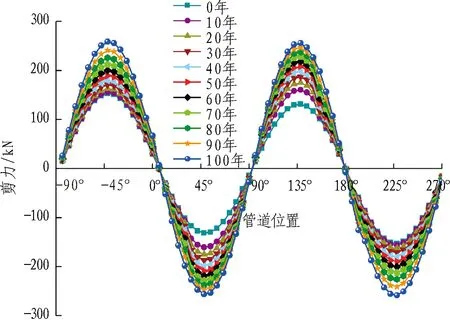

管道运营1、30、70、100年的剪力分布见图17。由图17可知:在管道寿命期内,剪力沿污水管道的分布保持不变,呈反对称形式。最大正剪力出现在135°和315°附近,且不断增大,后期增长率较前期要大些;最大负剪力出现在45°和225°附近,也在不断增大。

(a) 1年 (b) 30年

(c) 70年 (d) 100年

图17 管道剪力变化(单位:kN)

Fig.17 Shear force variation of sewage tunnel (kN)

管道寿命期内剪力沿管道圆周的分布见图18。由图18可知:整个寿命期内45°、135°、225°和315°位置剪力比较大,随着材料力学性能的下降和内力的不断增大,均是比较危险的位置,应在设计时加强配筋和抗剪验算。

图18 剪力沿管道圆周变化

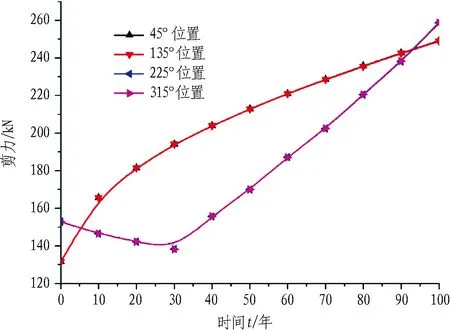

管道寿命期内腐蚀环境下特征节点剪力变化历程见图19。由图19可知:45°和135°位置及225°和315°位置剪力变化一致,在图19中显示重合,呈现良好的非对称走势。45°和135°位置剪力一直增大,曲线可以分为2个阶段,快速增长阶段和平缓增长阶段。前20年快速增长阶段增长速率较快,80~100年近似直线变化;225°和315°位置剪力变化曲线可以分为:快速下降、快速上升和平缓增长3个阶段。前30年剪力处于快速下降阶段,30~50年处于快速上升阶段,50~100年近似直线平缓增长。

图19 特征节点剪力变化历程

2.2.4 区域内力变化对比分析

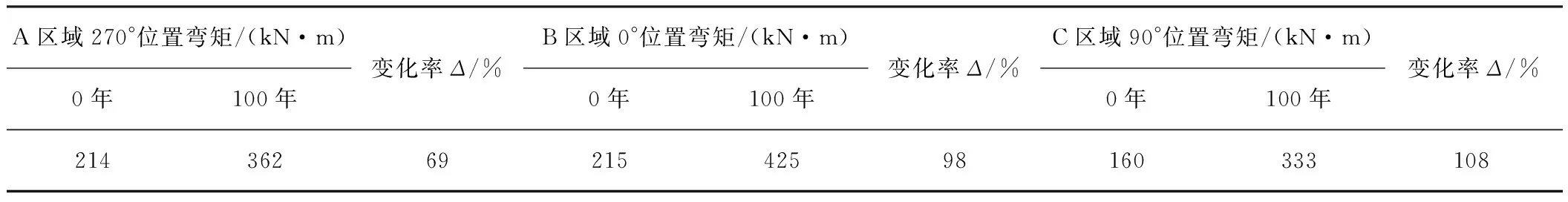

通过分析城市排水管道在寿命期内腐蚀环境下不同区域内力的变化历程,得到腐蚀因素下内力变化最不利区域。不同区域内力变化对比见表3—5。

为了更直观地表达腐蚀因素下内力变化最不利区域,将寿命期内排污管道不同区域内力最大值及其变化率绘成直方图,见图20。由图20可知:在整个寿命期内不同腐蚀因素耦合作用下,受影响最大的是B区域,即B区域是内力变化最不利区域。

2.2.5 管道变形分析

当管道达到100年使用期限时,管道的变形(放大10倍)见图21。

通过Matlab编制程序可自动搜索识别出最大水平位移发生在18°和162°位置,最大竖向位移发生在90°位置,即顶部最中心位置,特征节点位移见图22。

最大水平位移处发生在18°和162°位置,而不是0°和180°位置,这是因为18°和162°位置存在管片接头,是整环的刚度薄弱点,因此,18°和162°位置的水平位移最大。

3 结论与讨论

1)根据城市污水管道腐蚀机制,将污水管道划分为污水长期浸泡区、干湿循环区和硫化氢腐蚀区,建立多因素耦合作用的污水盾构管道管片结构性能退化计算模型,应用Matlab软件对东濠涌试验段管道的力学性能和变形进行数值分析。

表3 不同区域最大轴力变化对比

注:Δ为100年与0年内力变化率,即Δ=(F100年-F0年)/F0年×100%,下同。

表4 不同区域最大弯矩变化对比

表5 不同区域最大剪力变化对比

(a) 不同区域内力最大值对比

(b) 不同区域内力最大值变化率对比

Fig.20 Comparison of maximum internal forces and their varying rates in different zones

图21 管道寿命末期变形图

图22 特征节点位移变化

2)污水管道内力在寿命期内一直处于增加状态,管道两侧(0°和180°)轴力在数值和增长率上均是最大的;最大负弯矩出现在管道两侧,最大正弯矩出现在管道底部(270°),且寿命后期增长率较大;寿命期内最大正剪力出现在135°和315°附近,最大负剪力出现在45°和225°附近,且后期增长率较大;最大竖向位移发生在管道顶部,由于管片接头的存在,最大水平位移发生在18°和162°位置,同时通过内力变化对比分析可知,B区域是内力变化最不利区域。

3)本文模型的关键在于寿命周期内A、B区域动弹性模量损伤变化历程和C区域管片有效厚度变化函数的获取。通过室内加速试验得到管片动弹性模量的腐蚀损伤规律并合理假定管道寿命期内的动弹性模量变化曲线,是一次有益的尝试。而如何通过提出的计算模型定量计算结构的承载力损伤并评估结构的安全度问题,有待进一步研究。

[1] Gutiérrez-Padilla MGD,Bielefeldt A,Ovtchinnikov S,et al.Biogenic sulfuric acid attack on different types of commercially produced concrete sewer pipes[J].Cement and Concrete Research,2010,40 (2):293-301.

[2] 韩静云,郜志海,张小伟.城市污水对初沉池混凝土不均衡损伤特性研究[J].土木工程学报,2005(7):45-49.(HAN Jingyun,GAO Zhihai,ZHANG Xiaowei.Non-uniform damage of primary sedimentation pool concrete by city sewage[J].China Civil Engineering Journal,2005(7):45-49.(in Chinese))

[3] 王志委.埋地式圆形混凝土排污管腐蚀规律及蚀后力学性能[D].重庆:重庆大学,2012.(WANG Zhiwei.Analysis of corrosion rule and mechanical properties of underground circular concrete drainage pipe[D].Chongqing:Chongqing University,2012.(in Chinese))

[4] 雷明锋,彭立敏,施成华.氯盐侵蚀环境和荷载耦合作用下盾构管片耐久性评价与寿命预计[J].中南大学学报(自然科学版),2015(8):3092-3099.(LEI Mingfeng,PENG Limin,SHI Chenghua.Durability evaluation and life prediction of shield segment under coupling effect of chloride salt environment and load[J].Journal of Central South University(Science and Technology),2015(8):3092-3099.(in Chinese))

[5] 李忠,陈海明,孙富学,等.氯离子侵蚀盾构隧道衬砌结构性能退化试验[J].地下空间与工程学报,2009(6):1092-1097,1109.(LI Zhong,CHEN Haiming,SUN Fuxue,et al.Tests on structure behavior’s degradation of shield tunnel lining in chloride erosion[J].Chinese Journal of Underground Space and Engineering,2009(6):1092-1097,1109.(in Chinese))

[6] 周富春.生活污水对砼管道的腐蚀机制研究[J].重庆交通学院学报,2002(1):125-128.(ZHOU Fuchun.A study of the corrosion concrete by domestic waster water[J].Journal of Chongqing Jiaotong University,2002(1):125-128.(in Chinese))

[7] 李围,孙继东,李成.盾构隧道管片衬砌受力分析力学模式探讨[J].隧道建设,2005(增刊):17-20.( LI Wei,SUN Jidong,LI Cheng.Discuss of mechanical model analysis of shield tunnel segment [J].Tunnel Construction,2005(S):17-20.(in Chinese))

[8] 朱合华,崔茂玉,杨金松.盾构衬砌管片的设计模型与荷载分布的研究[J].岩土工程学报,2000(2):190-194.(ZHU Hehua,CUI Maoyu,YANG Jinsong.Design model for shield lining segments and distribution of load[J].Chinese Journal of Geotechnical Engineering,2000(2):190-194.(in Chinese))

[9] 余红发,孙伟,武卫锋,等.普通混凝土在盐湖环境中的抗卤水冻蚀性与破坏机制研究[J].硅酸盐学报,2003,(8):763-769.(YU Hongfa,SUN Wei,WU Weifeng,et al.Research on bittern-freezing-thawing durability and destructive mechanism of ordinarily concrete exposed to salt lakes[J].Journal of the Chinese Ceramic Society,2003(8):763-769.(in Chinese))

[10] 韩静云,戴超,郜志海,等.混凝土的微生物腐蚀[J].材料导报,2002(10):42-44.(HAN Jingyun,DAI Chao,GAO Zhihai,et al.Microorganism corrosion of concrete[J].Materials Review,2002(10):42-44.(in Chinese))

[11] 许崇法,曹双寅,范沈龙,等.多因素作用下混凝土中性化深度统一预测模型[J].东南大学学报(自然科学版),2014(2):363-368.(XU Chongfa,CAO Shuangyin,FAN Shenlong,et al.Unified prediction model of concrete neutral depth under multiple factors[J].Journal of Southeast University(Natural Science Edition),2014(2):363-368.(in Chinese))

[12] 张小伟,张雄.混凝土微生物腐蚀的作用机制和研究方法[J].建筑材料学报,2006(1):52-58.(ZHANG Xiaowei,ZHANG Xiong.Mechanism and research approach of microbial corrosion of concrete[J].Journal of Building Materials,2006(1):52-58.(in Chinese))

Numerical Analysis of Structural Performance Degradation of Sewage Shield Tunnel Segment

LI Zhong1,2,DING Shiwen1,LIU Xian2,YANG Xianhua3,WEI Lixin3

(1.SchoolofCivilEngineering,LanzhouUniversityofTechnology,Lanzhou730050,Gansu,China; 2.DepartmentofGeotechnicalEngineering,TongjiUniversity,Shanghai200092,China; 3.GuangzhouMunicipalEngineeringDesign&ResearchInstitute,Guangzhou510060,Guangdong,China)

It is difficult to assess the mechanical properties and deformation of urban sewage tunnel in whole service life quantitatively and dynamically.The corrosion mechanism of concrete pipe for sewage discharge is studied.Calculation model of segment structural performance degradation under multifactor coupling action is established.The mechanical properties and deformation of Donghaoyong test section is analyzed by Matlab software.The numerical analysis results show that:1) The internal force of sewage tunnel in whole service life continuously increases.The axial forces on both sides of the sewage tunnel are the largest and increase continuously.2) The negative bending moment on the both sides of the sewage tunnel are the largest; the positive bending moment on the bottom of the sewage tunnel is the smallest; and they increase obviously in post-stage service life.3) The maximum positive shear forces occur at 135° and 315° positions; the maximum negative shear forces occur at 45° and 225° positions; and they increase obviously in post-stage service life.4) The drying and watering cycle zone is the worst zone for internal force variation of the sewage tunnel; the maximum vertical displacement occurs at crown top; and the maximum horizontal displacements occur at 18°and 162° positions.

sewage tunnel; whole service life; segment corrosion; structural performance degradation; internal force distribution

2016-01-14;

2016-04-19

国家自然科学基金项目(51468038)

李忠(1980—),男,甘肃兰州人,2007年毕业于兰州理工大学,结构工程专业,博士,副教授,现从事隧道与地下工程的教学与科研工作。E-mail:lizhong@lut.cn。

10.3973/j.issn.1672-741X.2016.10.007

U 45

A

1672-741X(2016)10-1207-09