碳纤维复合材料旋转超声椭圆振动套磨制孔技术研究

2016-11-28张德远何凤涛姜兴刚北京航空航天大学机械工程及自动化学院北京009成都飞机工业集团有限责任公司四川成都6009

李 哲,张德远,何凤涛,姜兴刚(.北京航空航天大学机械工程及自动化学院,北京009;.成都飞机工业(集团)有限责任公司,四川成都6009)

碳纤维复合材料旋转超声椭圆振动套磨制孔技术研究

李 哲1,张德远1,何凤涛2,姜兴刚1

(1.北京航空航天大学机械工程及自动化学院,北京100191;2.成都飞机工业(集团)有限责任公司,四川成都610092)

针对航空航天领域中碳纤维复合材料在制孔过程中易出现分层、毛刺和刀具磨损快等问题,提出了一种新型旋转超声椭圆振动套磨制孔技术。分析了旋转超声椭圆振动套磨制孔机理,研制出了小型化旋转超声椭圆振动套磨制孔系统,并进行了碳纤维复合材料(CFRP)套磨制孔实验。结果表明:相比于普通套磨,超声椭圆振动套磨极大改善了切屑粉尘和料芯的排出,延长了刀具使用寿命;明显降低了钻削力和扭矩分别约25%和30%;有效降低了复材孔分层和毛刺的制孔缺陷,改善了孔表面粗糙度和平整性,提高了加工质量。

碳纤维复合材料;旋转超声椭圆振动;套磨;金刚石空心钻;表面质量

随着科学技术的进步和发展,碳纤维复合材料(CFRP)已被广泛应用于航空航天领域作为结构部件[1],如波音787的复合材料使用量已达到其结构重量的50%[2],美国空军的F-22战斗机复合材料使用量达到了35%[3]。CFRP是以树脂为基体、碳纤维为增强体的复合材料[4],具有比重小、比强度高、比刚度高、耐高温及耐腐蚀等优异的综合性能[5]。

在CFRP的使用过程中,大量的装配孔需要加工,但由于材料硬度高、磨料性能、层间强度低、热导率小及各向异性结构等特性,故被称为难加工材料。传统钻削方法的制孔过程易出现孔分层、起毛刺、撕裂、表面质量差及刀具磨损快等缺陷[5-7]。超声波振动加工具有良好的工艺特性,适合于难加工材料的加工[8]。超声椭圆振动是近年来发展的一种新型加工方式,除了具有传统单向超声振动的优势[9],更带来了许多新的特性,有利于进一步降低平均切削力、提高切屑排出及改善加工过程[10]。

为有效改善CFRP的制孔过程且降低制孔缺陷,本文引入超声椭圆振动到CFRP的普通套磨制孔工艺中,形成旋转超声椭圆振动套磨制孔新技术。该技术是在普通套磨加工的基础上,给刀具附加一个超声频率的椭圆振动,它结合了金刚石空心钻磨削的材料去除机理和超声椭圆振动加工特性,形成磨削、断续、分离和冲击的切削模式[11]。本文首先分析了旋转超声椭圆振动套磨制孔机理,然后采用北航研制出的小型化旋转超声椭圆振动套磨制孔系统结合机床平台进行了CFRP制孔实验,相比于普通套磨,分析了超声椭圆振动套磨在切屑排出、钻削力、扭矩和被加工孔表面质量方面的加工效果。

1 旋转超声椭圆振动套磨制孔机理

1.1 CFRP的旋转超声椭圆振动套磨制孔原理

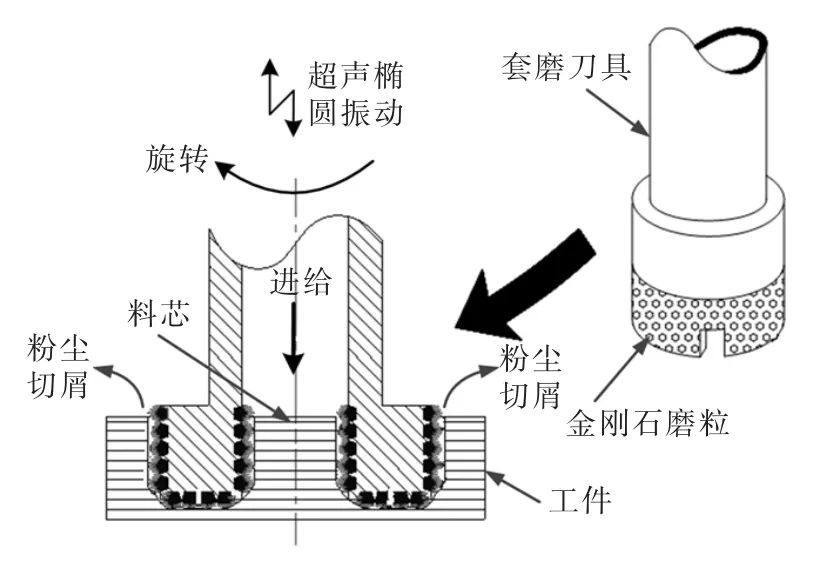

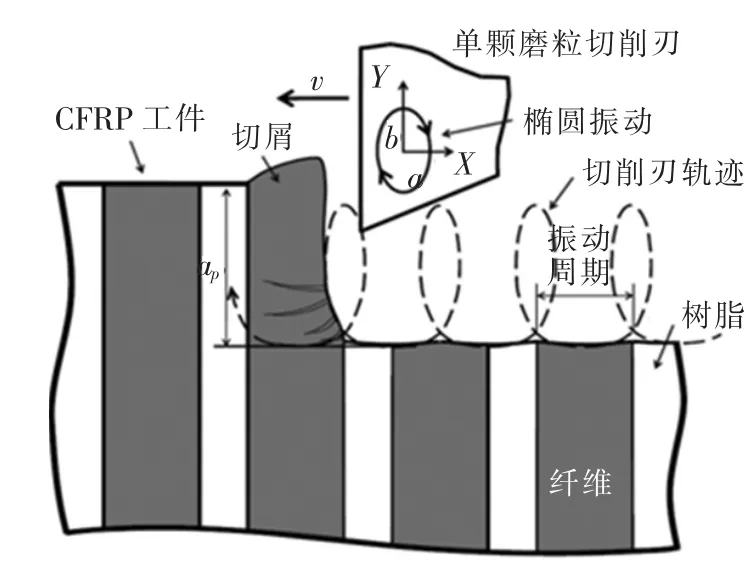

图1是旋转超声椭圆振动套磨制孔的示意图,其刀具运动由纵向进给运动、回转运动及高频微小椭圆振动叠加而成。图2描述了CFRP旋转超声椭圆振动套磨过程中刀具表面单颗金刚石磨粒在径向平面内的切削刃轨迹。

图1 旋转超声椭圆振动套磨制孔示意图

图2 CFRP超声椭圆振动套磨的单颗磨粒切削刃轨迹

1.2 旋转超声椭圆振动套磨切削过程分析

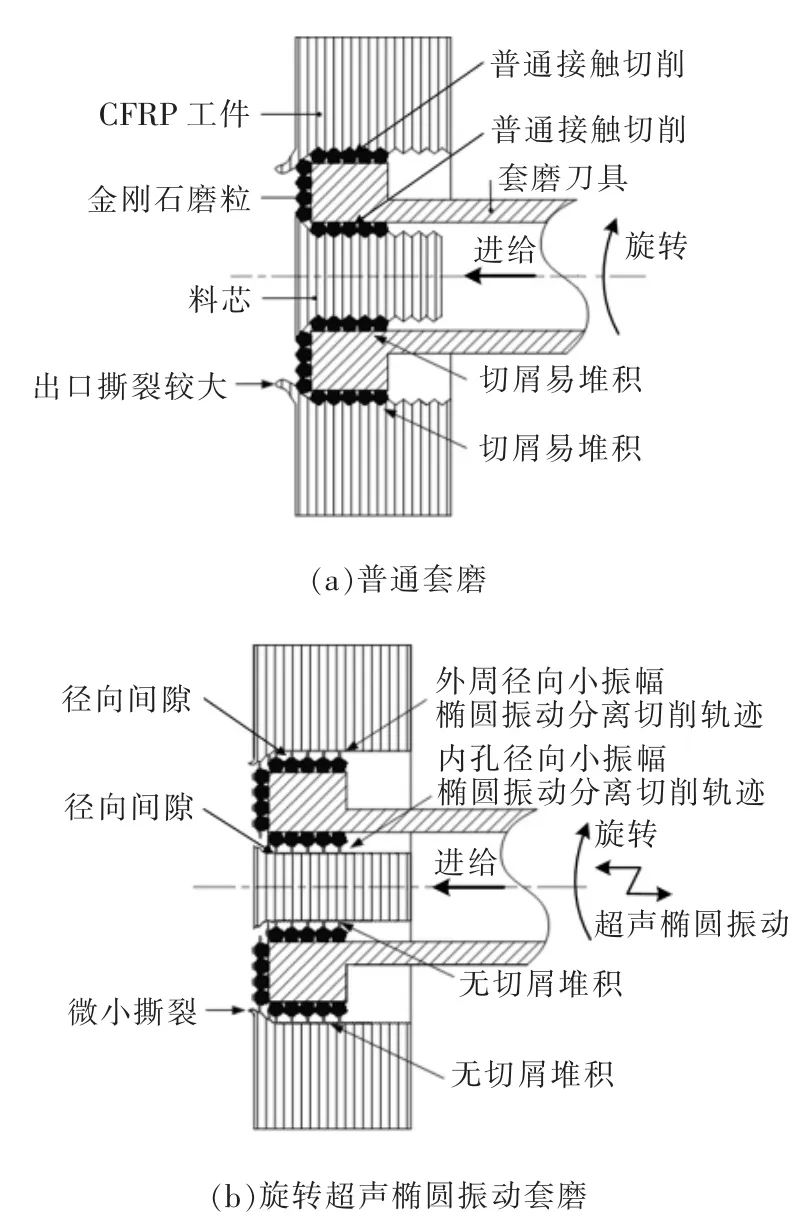

图3建立了普通套磨和超声椭圆振动套磨CFRP制孔的切削过程模型,并进行了加工过程对比。可见,超声椭圆振动套磨是在回转套磨孔的同时,使套磨刀具径向平面内产生一个高频小振幅的振动,形成断续分离的椭圆振动切削。一方面,这使加工过程中孔扩量变大、料芯变小,刀具与工件间有更多的径向排屑空间,极大提高了切屑排出,不易发生切屑堵塞,可明显降低刀具表面切屑粉尘粘附和内部料芯堵塞;另一方面,刀具的高频变速和动态角度变化使其更易将磨粒周围的切屑弹射排除,从而缓解粘刀现象的发生。因此,良好的切屑排出效果进一步降低了磨削温度和切削力,从而抑制了复合材料分层、毛刺和撕裂的发生,提高孔表面质量,并延长刀具寿命。

图3 普通套磨与超声椭圆振动套磨加工过程对比

2 CFRP旋转超声椭圆振动套磨制孔实验研究

2.1 小型化旋转超声椭圆振动套磨制孔系统研制

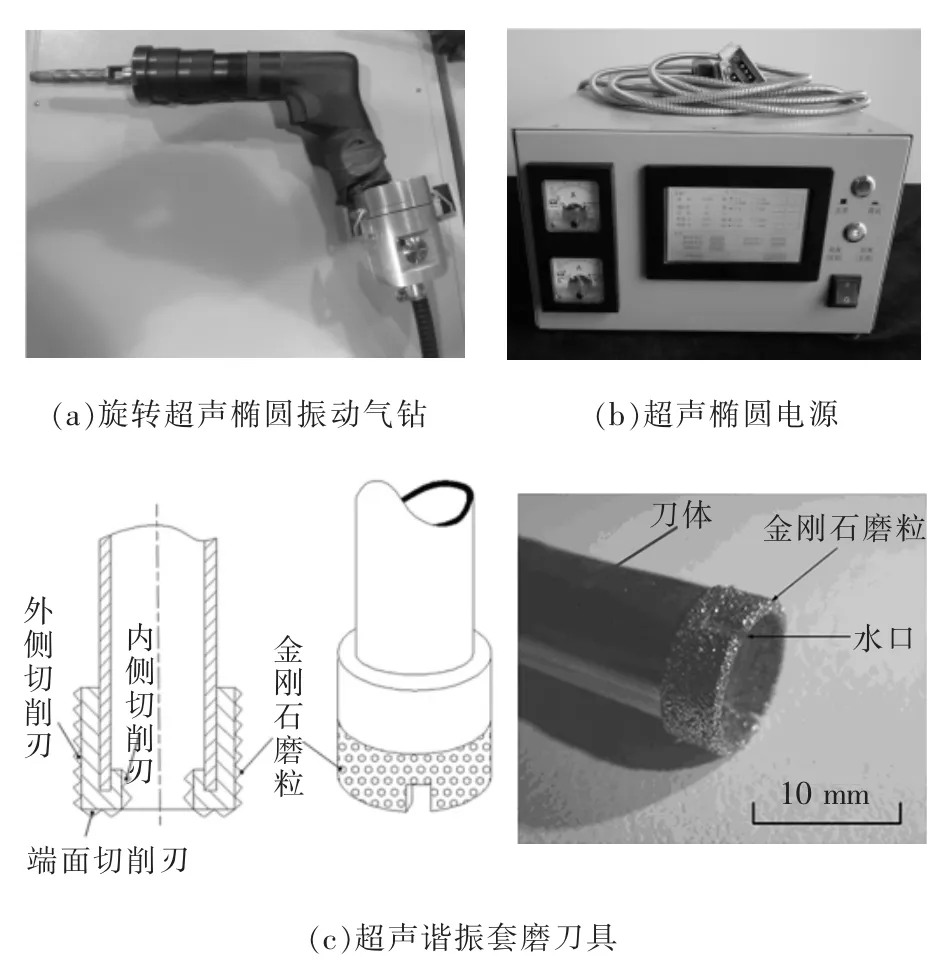

该系统主要由小型化旋转超声椭圆振动气钻、超声椭圆电源和金刚石套磨刀具三部分组成 (图4),具有便携性、精准化和智能化等特点。

金刚石套磨刀具是一种空心套料钻,在空心刀体的端面及内外侧通过电镀、钎焊或烧结等方式粘接有较密集的金刚石颗粒(图4c)。由于套磨制孔时与被加工材料接触的面积只有刀具端面环状部分,与普通麻花钻相比没有横刃和大部分主切削刃的参与,所以套磨制孔相比麻花钻能大幅降低轴向力;同时,人造金刚石磨粒硬度高、耐磨性好、磨粒锋利,非常适合复合材料的加工,能降低复合材料因轴向力大而造成的出口撕裂和分层的发生。但由于套磨刀具普通加工复合材料孔易出现切屑粉尘粘刀和料芯堵塞刀具等问题,在实际复合材料制孔中仍使用较少。

因此,本文结合超声椭圆振动加工技术和金刚石套磨刀具的优点,研制出了旋转超声椭圆振动套磨制孔工具和超声椭圆电源系统,以便更好地应用于复合材料的加工。

图4 小型化旋转超声椭圆振动套磨制孔系统

2.2 实验设备和条件

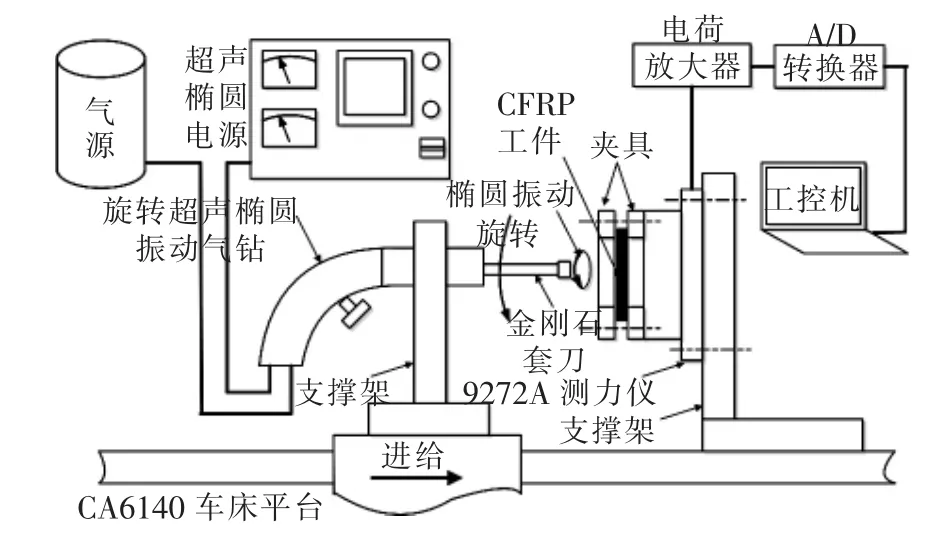

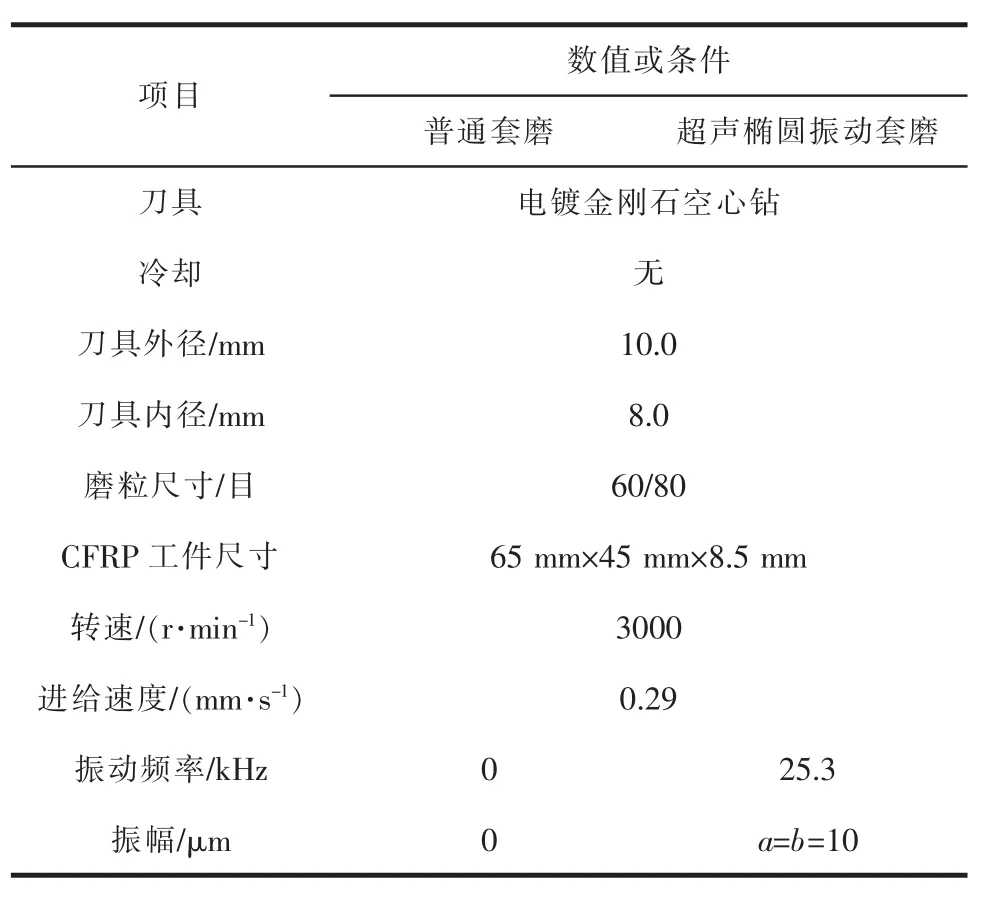

图5是旋转超声椭圆振动套磨CFRP制孔的实验设备和钻削力测量方法,主要包括小型化旋转超声椭圆振动套磨制孔工具、超声电源、气源、CFRP工件、切削力测量系统和提供轴向进给的CA6140车床平台。表1列出了普通套磨和超声椭圆振动套磨的实验条件。实验时,用普通套磨和超声椭圆振动套磨分别加工5个孔。

图5 旋转超声椭圆振动套磨CFRP制孔实验设备

表1 实验条件

3 实验结果及讨论

3.1 切屑排出的比较

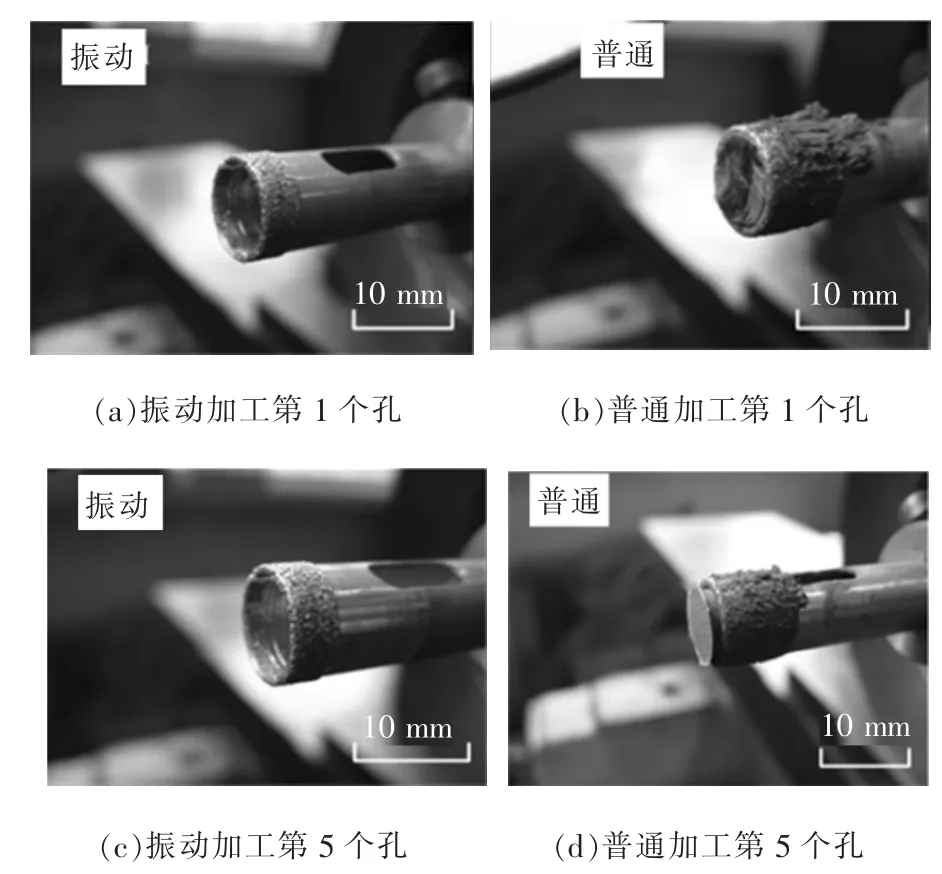

图6对比了旋转超声椭圆振动套磨与普通套磨CFRP制孔的切屑排出效果。可见,振动套磨有效降低了刀具表面的切屑粉尘粘附和刀具内部料芯的堵塞,提高了切屑排出效果和刀具切削能力,延长了刀具使用寿命。因此,能有效降低因刀具表面切屑粘附、料芯堵塞和排屑效果差造成的较大轴向钻削力和较差刀具切削能力而引起的复材孔分层、毛刺和撕裂等制孔缺陷,同时可有效改善被加工孔的表面质量。

图6 振动套磨与普通套磨的排屑对比

3.2 钻削力和扭矩的比较

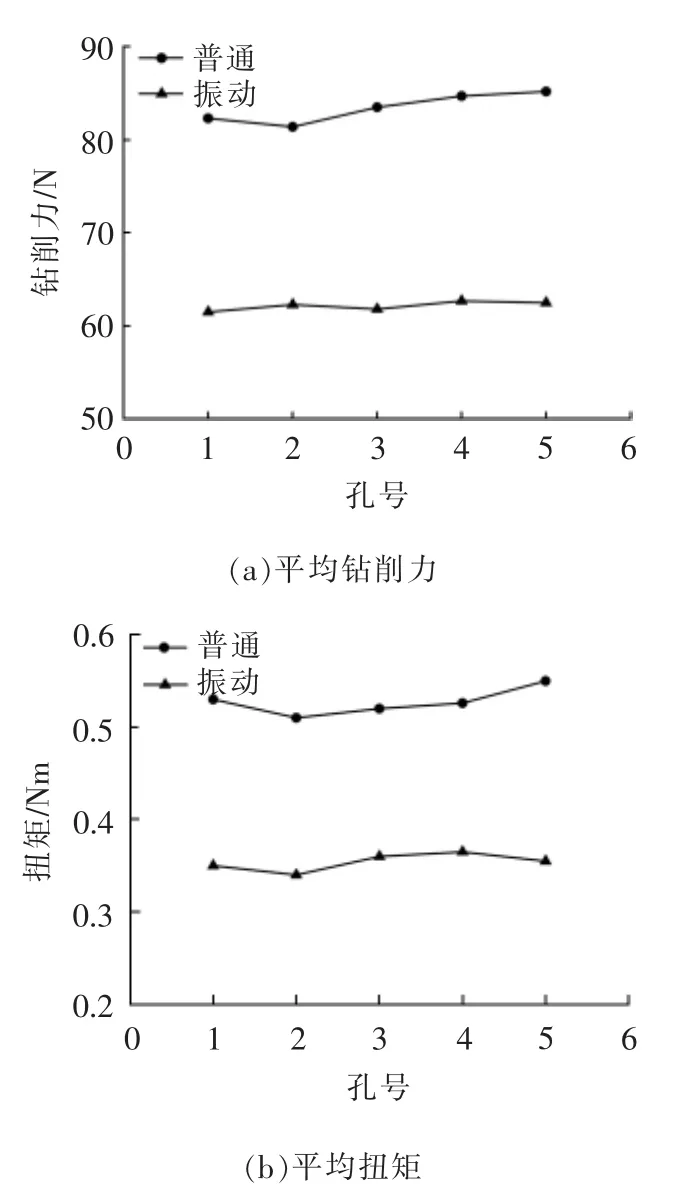

用9272A型测力仪对普通套磨和旋转超声椭圆振动套磨分别加工的5个孔进行钻削力和扭矩的测量,并取稳定钻削过程时钻削力和扭矩的平均值进行对比。由图7可看出,旋转超声椭圆振动套磨的钻削力和扭矩总体上都小于普通套磨;相比于普通套磨,超声椭圆振动套磨的钻削力和扭矩分别降低约25%和30%,表明旋转超声椭圆振动套磨具有明显降低切削力的效果。

图7 振动套磨与普通套磨的钻削力及扭矩对比

3.3 CFRP孔表面质量的比较

普通套磨和振动套磨加工后的复材孔表面微观形貌分别见图8。可看出,振动加工的复材孔表面平整、无粘着切屑粉尘且无分层和毛刺缺陷,孔表面较光亮;而普通加工的复材孔表面不平整,粘着较多的切屑粉尘致使表面发黑,且复材孔表面存在明显的分层、毛刺缺陷。结果表明,椭圆振动套磨时刀具切削能力提高、刀具更锋利,易切断纤维,从而获得较好的表面质量,降低分层和毛刺现象发生。

图8 普通套磨与振动套磨CFRP孔不同位置表面质量比较

4 结论

本文针对碳纤维复合材料在制孔过程中易出现分层、毛刺和刀具磨损快等问题,提出了旋转超声椭圆振动套磨制孔新技术,并进行了机理分析及制孔实验研究。相比于CFRP普通套磨制孔,采用旋转超声椭圆振动套磨制孔获得了更好的加工效果,并得到以下结论:

(1)极大改善切屑粉尘和料芯的排出,降低刀具表面切屑粘着和内部料芯堵塞,延长了刀具使用寿命。

(2)有效降低钻削力约25%,降低扭矩约30%。

(3)有效降低复材孔加工过程分层和毛刺的制孔缺陷,改善孔表面粗糙度和平整性,提高了孔加工质量。

[1] 李威,郭权锋.碳纤维复合材料在航天领域的应用[J].中国光学,2011,4(3):201-212.

[2] Boeing Co.website.787 dreamliner program fact sheet [EB/OL]. http://www.boeing.com/commercial/787family/ programfacts.html,2014.

[3] 于晓江,曹增强,蒋红宇,等.碳纤维增强复合材料结构钻削工艺[J].航空制造技术,2010(15):66-70.

[4] 张骏华,盛祖铭,孙继同.导弹和运载火箭复合材料结构设计指南[M].北京:宇航出版社,1999.

[5] ZHANG L B,WANG L J,LIU X Y,et al.Mechanical model for predicting thrust and torque in vibration drilling fibre-reinforced composite materials [J].International Journal of Machine Tools and Manufacture,2001,41(5):641-657.

[6] KARPAT Y,BAHTIYAR O,DEGER B,et al.A mechanistic approach to investigate drilling of UD-CFRP laminates with PCD drills[J].CIRP Annals-Manufacturing Technology,2014,63(1):81-84.

[7] ILIESCU D,GEHIN D,GUTIERREZ M E,et al.Modeling and tool wear in drilling of CFRP[J].International Journal of Machine Tools and Manufacture,2010,50(2):204-213.

[8] 隈部纯一郎.精密加工振动切削:基础与应用[M].韩一昆,薛万夫,译.北京:机械工业出版社,1985.

[9] 李华,张德远.新型单激励椭圆超声振动切削系统的研究[J].中国机械工程,2005,16(22):1983-1986.

[10]MA Chunxiang,SHAMOTO E,MORIWAKI T,et al.Study of machining accuracy in ultrasonic elliptical vibration cutting[J].International Journal of Machine Tools and Manufacture,2004,44(12-13):1305-1310.

[11]LI Xun,ZHANG Deyuan.Ultrasonic elliptical vibration transducer driven by single actuator and its application in precision cutting[J].Journal of Materials Processing Technology,2006,180(1-3):91-95.

Study on the Rotary Ultrasonic Elliptical Vibration Machining of CFRP Using Diamond Core Drill

Li Zhe1,Zhang Deyuan1,He Fengtao2,Jiang Xinggang1

(1.School of Mechanical Engineering and Automation,Beihang University,Beijing 100191,China;2.Chengdu Aircraft Industrial(Group)Co.,Ltd.,Chengdu 610092,China)

Taking into consideration these problems including delamination,fuzzing and rapid tool wear et al.in conventional drilling of carbon fiber reinforced plastics(CFRP),this paper put forward a new processing technology,i.e.,the rotary ultrasonic elliptical vibration machining (RUEM)of CFRP using diamond core drill.The drilling mechanism in RUEM of CFRP is analyzed and the small sized RUEM system is developed for the first time.Meanwhile,the drilling experiment about the RUEM of CFRP is carried out.The results showed that compared with the common drilling of core drill,the RUEM greatly improved the removal effects of chip and rod,prolonged the tool life,reduced the thrust force and torque is 25% and 30%,respectively,effectively reduced the defects of CFRP hole delamination and fuzzing as well as improved the surface integrity of machined hole.

CFRP;RUEM;core drilling;diamond core drill;surface integrity

TG663

A

1009-279X(2016)05-0056-04

2016-01-08

李哲,男,1986年生,博士。