机车轮对压装过程仿真分析

2016-11-28王挺樊志新

王挺,樊志新

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)

机车轮对压装过程仿真分析

王挺,樊志新

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)

利用ABAQUS软件建立了机车轮对过盈配合的有限元模型,对轮轴压装过程的接触问题进行仿真分析,研究了压装过程中压装力、轮轴等效接触应力的变化及分布规律,分析了不同过盈量、摩擦因数、轮轴几何型面对压装力曲线的影响规律,并根据仿真计算结果对压装过程中常见的异常压装力曲线提出了解决方案.

机车;轮轴压装;仿真;压装力

0 引言

轮轴是铁路机车车辆走行部的重要部件,轮轴的加工、组装质量直接关系到行车的安全及经济,轮对是通过采用专用设备将两个车轮和一个车轴以过盈配合方式压装在一起,本文研究的压装工艺过程是在车轴轮座表面和车轮轮毂内孔均匀涂抹润滑油后通过专用压装设备将车轮压装到车轴的轮座上.

国内对轮轴压装做了一定的研究,文献[1]利用摩擦学原理分析了动静摩擦因数对压装力曲线的影响;张利强[2]、张剑[3]利用有限元软件分析了不同因素对压装力的影响;张大鹏[4]分析了车轴轮座的损伤对车轴疲劳寿命的影响.国外对轮轴的研究更多是针对疲劳寿命的研究,Brant Stratman[5]针对铁路车轮提出了一种疲劳寿命预测方法并计算了车轮直径、垂向载荷和材料硬度等对车轮寿命的影响;Jung won seo[6]采用有限元法计算了车轮的残余应力,并分析了残余应力对车轮安全性的影响.

本文利用Abaqus软件,模拟了机车轮轴的压装过程,分析了压装过程中压装力与等效应力的变化规律,以及不同因素对压装力及等效应力的影响.

1 机车轮对压装过程的有限元模型

本文采用非线性有限元分析软件Abaqus对牵引机车轮轴压装过程进行仿真模拟.该轮对符合UIC(international Union of Railways,国际铁路联盟)标准,为整体辗钢车轮和实心车轴,车轴与轮毂配合面公称直径为250 mm,车轴轮座有效接触长度为186 mm,在距离轮毂内侧85 mm处有一个宽5 mm、深 1 mm、半径为6 mm的圆弧形油槽,轮毂压入端一侧有R=2 mm的圆角,轮座压入端有一个角度为1.72°,长10 mm的倒角.由于注油孔非常小,轮对的结构和应力分布都可视为轴对称,因此采用轴对称模型进行模拟,以减小计算规模.

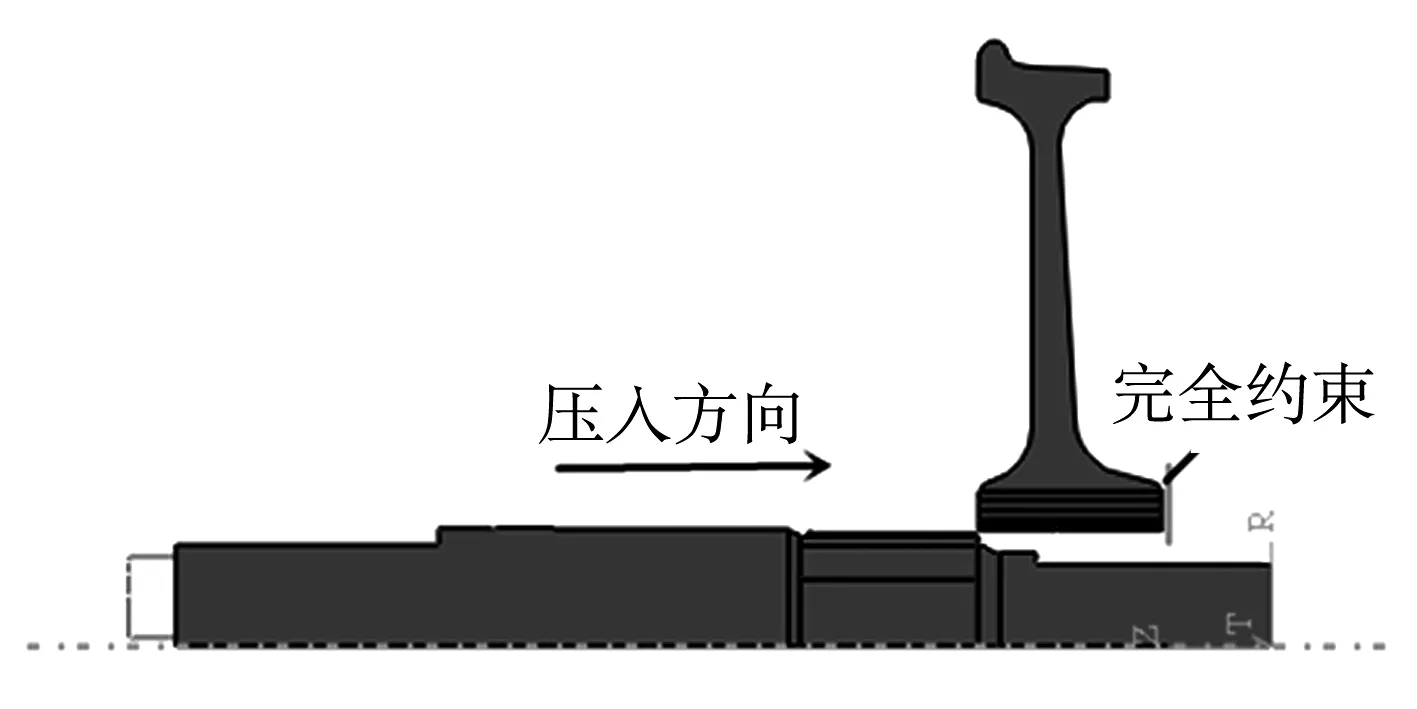

压装过程用两个接触面的相对滑动来模拟.加载方式采用位移控制法,在车轴左侧端部设置刚性体压块,在压块上施加位移边界条件,推动车轴移动,压入轮毂孔内,如图1所示.实际压装设备如图2所示.由两图可知模拟的压装过程与实际压装过程相似.

图1 轮轴压装模型剖面图

图2 实际压装设备

2 计算结果及分析

2.1 压装力曲线

以过盈量0.30 mm,摩擦因数0.08的模型为例进行压装计算,得到如图3所示的压装力曲线图.从图中可以看出车轴以一定的速度压入,在压装初始阶段相当于一个撞击的过程,会有压装力的迅速上升,然后随着车轴进给,轮座和轮毂接触平稳后,压装力逐渐平稳上升,当车轴运动到油槽位置时,由于此时轮座和轮毂孔内表面不接触,压力曲线出现一个台阶,过了油槽后压力又继续上升,一直到压装结束.

图3 压装力曲线图

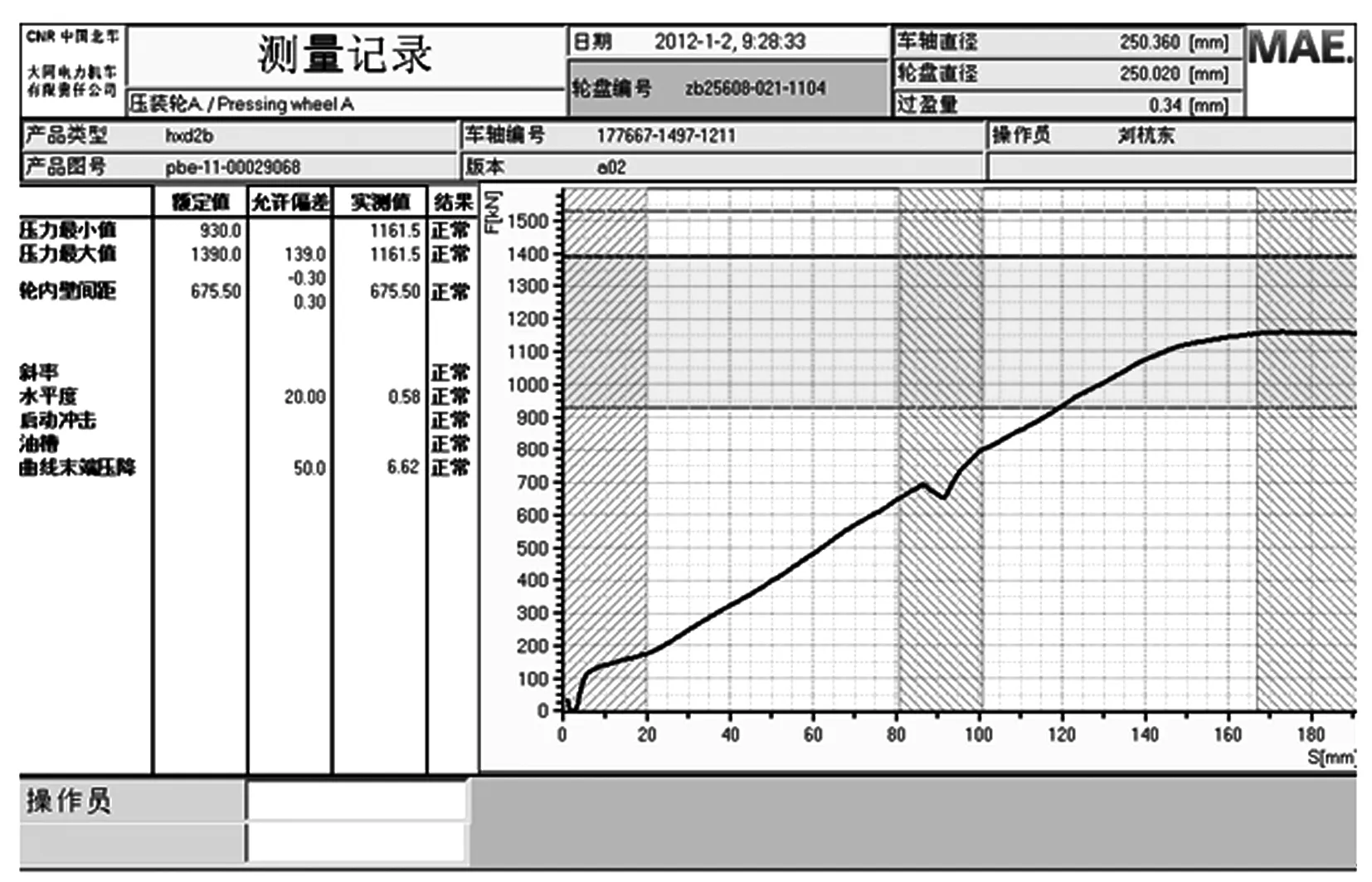

图4为实际生产时的压装力曲线图,通过比较两图的压装力曲线,可以发现采用有限元模拟得到的压装力曲线与实际的相吻合,从而说明了轮轴有限元模型及计算结果的正确性.

图4 实际压装力曲线图

2.2 等效应力分布

图5为过盈量0.34 mm,摩擦因数0.08的轮轴模型的应力分布云图.从图中可以看出压装完成后轮轴的应力分布规律,车轴的高应力区主要在中央,越靠近外侧应力越小;车轮在与轮座接触区应力最高,越靠外侧应力越低,但在轮轴接触区,车轮上的应力值要大于车轴s上的应力值.同时轮轴接触区出现了四处应力集中的地方,分别是车轴轮座左右两端及油槽孔两端,这四处应力值相对较大,因此最有可能出现损伤,应作为车轮检修探伤的重点部位.

图5 等效应力分布云图

2.3 不同因素对压装过程影响分析

轮轴压装是一个复杂的力学过程,其压装过程中会受到诸多因素的影响,为研究这些因素对压装质量的影响情况,本文设定轮轴之间的过盈量分别为0.30、0.32、0.34、0.36、0.38 mm;摩擦因数分别为0.08、0.10、0.12、0.15,分别进行压装计算.

2.3.1 过盈量对等效应力及压装力的影响

为研究过盈量对压装力及应力分布的影响,保证轮轴结构不变,不考虑圆柱度公差,摩擦因数均取0.08,得到压装力曲线如图6(a)所示.从图中可知不同过盈量所得到的压装力曲线变化趋势一致,过盈量越大压装力越大.图6(b)为不同过盈量下的轮轴等效应力分布.从图中可以看出,过盈量越大最大等效应力值越大,但应力的分布规律不变.

(a)压装力

(b)等效应力

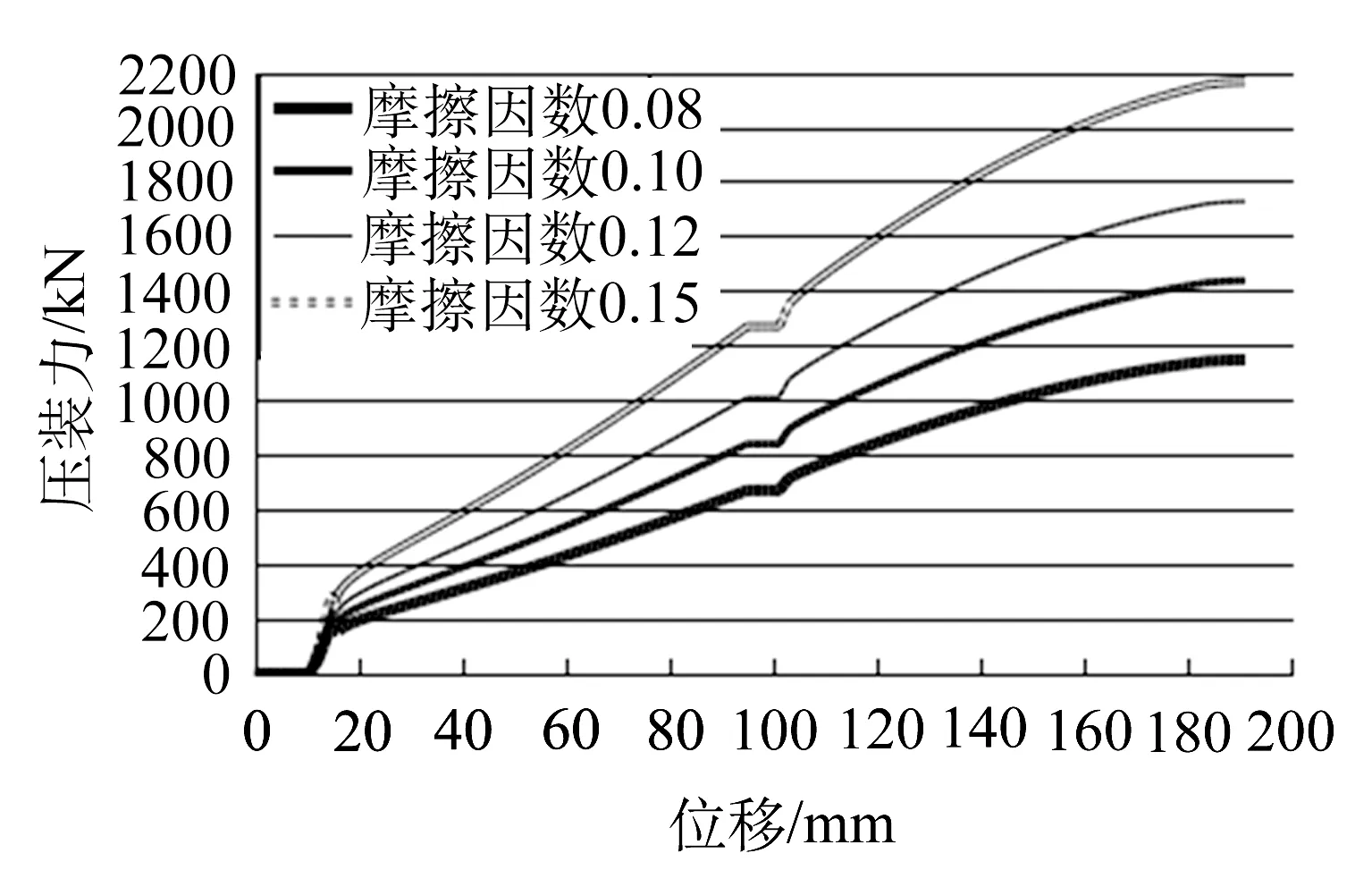

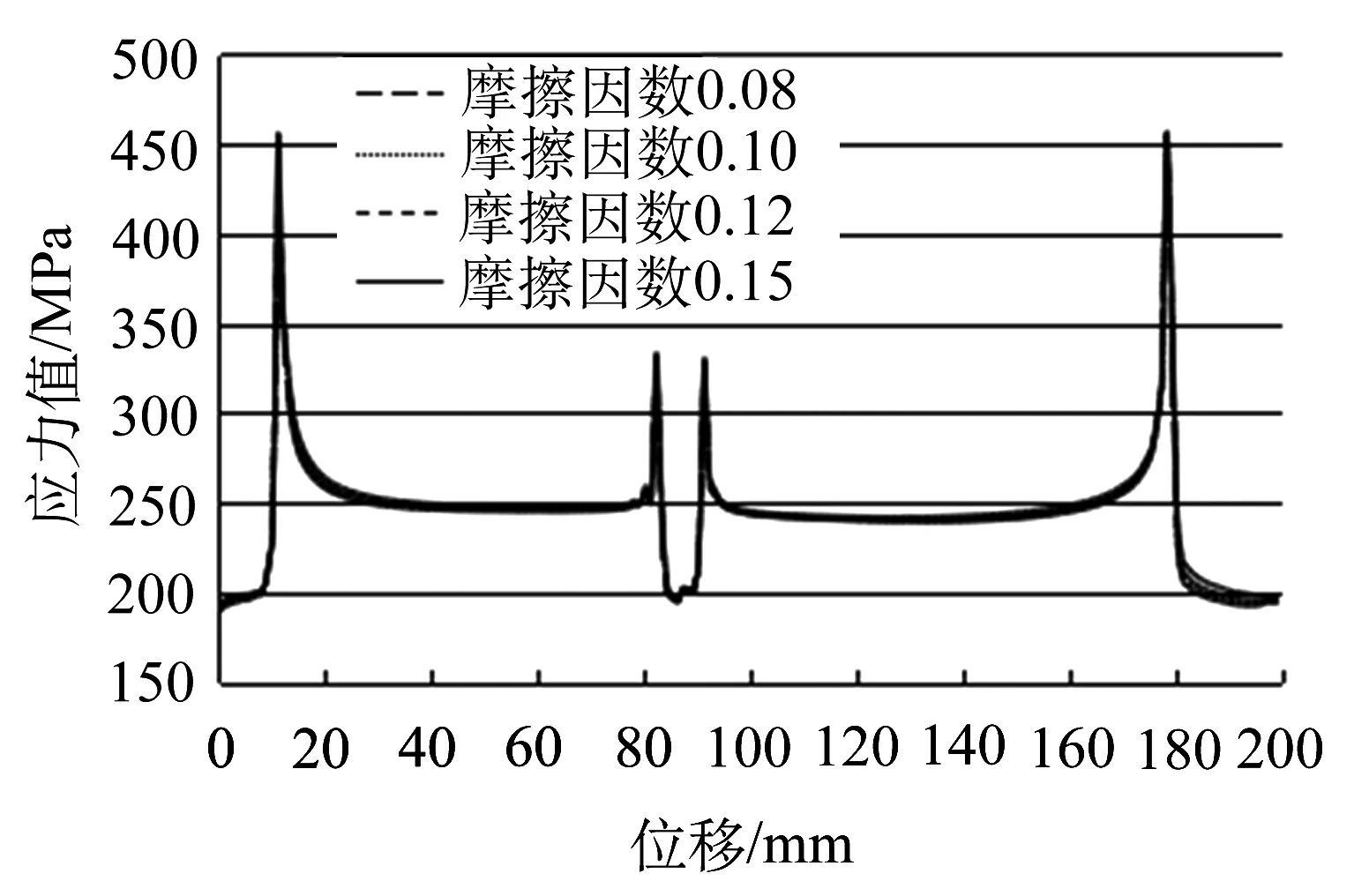

2.3.2 摩擦因数对压装力及等效应力的影响

取0.34 mm过盈量的轮轴模型,改变摩擦因数值,计算压装力及等效应力的变化.图7(a)为压装力曲线,从图中可以看出压装力曲线走势不变,压装力数值随摩擦因数的增加而增加.可以发现摩擦因数变化时压装力的增量要大于过盈量变化时的压装力增量.说明与过盈量相比,摩擦因数对最大压装力有着更大的影响.图7(b)为不同摩擦因数的等效应力分布图,从图中可以看出,摩擦因数对等效应力值有一定的影响,但影响不大.因此摩擦因数对压装力有较大影响对等效应力影响较小.实际生产中压装力过大(超吨)会造成轮轴表面拉伤,而降低压装力往往会同时减小轮轴之间的等效应力,等效应力的大小代表轮轴之间的紧固程度,如果等效应力值太小轮轴之间易出现松动的现象.因此可以根据应力情况考虑改变过盈量与摩擦因数来降低压装力.

(a)压装力

(b)等效应力

3 异常降吨解决方案研究

压装曲线末端降吨是一种常见的现象,这是由于车轮辐板的结构形式所造成的[7],标准《TB/T1718- 2003》中规定“末端降吨曲线的长度不得超过该曲线投影长度的10%,其降吨数不得超过按该轮毂孔直径计算的最大压力的5%.”通过对某工厂的近几年异常压装曲线调查统计,发现因末端降吨超限而造成的压装失败占30%,严重影响了轮轴压装合格率.

轮轴压装末端的降吨问题可通过增加压装过程中轮轴末端的压装力来解决,通过前面的压装过程仿真分析我们知道要增加压装力只有增加过盈量和增大摩擦因数两种方法.下面就这两种方法分别进行探究.

3.1 不同锥度对压装力的影响

分别将车轴锥度设计为0.010、0.015、0.020 mm,过盈量定为0.03 mm,摩擦因数为0.08,进行压装计算,得到的计算结果如图8所示,得到的最终压装力数值分别为1 196、1 222、1 259 kN,因此通过增加锥度,可以使压装曲线末端的压装力增大.

图8 不同锥度的压装力曲线图

3.2 改变末端摩擦因数对压装力的影响

只改变轮轴末端的摩擦因数,观察其压装曲线的变化规律.选取两个过盈量为0.34 mm的轮轴模型,将轮毂孔末端的摩擦因数由0.10改为0.12,得到的压装力曲线如图9所示.由图可以看出修改了摩擦因数后,压装力出现了明显的上升.因此可以通过增加末端摩擦因数的方式来抑制末端降吨现象.

图9 不同摩擦因数的压装力曲线图

4 结论

本文通过有限元仿真建模,得到了压装过程中压装力及压装应力的变化规律,并结合仿真结果对压装过程中异常降吨现象提出了解决方案.

(1)通过仿真发现了轮轴的应力分布规律及轮轴中出现应力集中的部位,应力集中的地方应力值较其他部位要大,因此应力集中的部位也是最容易出现裂纹损伤的部位,应作为轮轴探伤重点关注的部位;

(2)过盈量与摩擦因数两个因素对压装力大小有一定影响,在实际压装过程中如果出现压装曲线超吨或吨数不足的情况,可以选择通过改变过盈量或摩擦因数的方法来降低或增大压装力;

(3)等效应力的大小代表轮轴之间的紧固程度,如果等效应力过低会出现轮轴之间连接不牢固的情况,但过大的等效应力易使轮轴产生疲劳裂纹,因此在改变压装力的同时需要考虑是否需要改变等效应力,过盈量的改变可同时改变压装力和等效应力的大小;摩擦因数的改变可在不改变等效应力的前提下改变压装力大小;

(4)压装曲线末端降吨问题可以通过增加车轴轮座锥度和提高末端摩擦因数的方法解决.

[1]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2002.

[2]张利强,赵亦希.HX_N5型机车轮对压装工艺仿真研究[J].内燃机车,2013(5):19- 22.

[3]张剑,魏伟.车辆轮对压装过程的仿真[J].大连铁道学院学报,2002,23(2):40- 42.

[4]张大鹏,陈光雄,田合强.车轴轮座微动损伤对车轴疲劳寿命的影响[J].机械设计与制造,2009(1):113- 115.

[5]BRANT STRANTMAN,YONGMING LIU,SANKARAN MAHADEVAN.Fatigue crack initiation life prediction of railroad wheels[J].International Journal of Fatigue,2006(6):747- 756.

[6]JUNG WON SEO,SEOK JIN KWON,HYEN KUE JUN.Effects of residual stress and shape of web plate on the fatigue life of railway wheels[J].Engineering Failure Analysis,2009(16):2493- 2507.

[7]梁立鹏.SDB-LIM型轮对压装工艺存在问题浅析[J].机车车辆工艺,2013(3):45- 46.

Simulation of Locomotive Wheel-Axle Assemble with Pressure

WANG Ting,FAN Zhixin

(School of Material Science and Engineering,Dalian Jiaotong University,Dalian 116028,China)

To improve the qualified rate of assembling the wheel and axle,finite element models of locomotive wheelset with interference were established using ABAQUS software to analyze the contact problem in the process of pressure assembling wheel and axle and the change and distribution rules of assembling force and the equivalent stress between wheel and axle.Besides,the influence of the different interference,friction coefficient and the wheel-axle geometry profile on the pressed force curve is studied.According to the results of the simulation,the solution of the common abnormal force curve in the process of assembling is proposed.

locomotive;wheel-axle assembling;simulation;pressure assembling force

1673- 9590(2016)03- 0060- 04

2015- 10- 26

王挺(1962-),男,工程师,硕士,主要从事机车车辆设计的研究E-mail:wangtingsx@sina.com.

A