试析钢表面淬火和化学热处理

2016-11-28陈杨袁群星

陈杨,袁群星

(1.浙江万里扬变速器股份有限公司,安徽芜湖241000;2.芜湖奇瑞变速箱有限公司,安徽芜湖241000)

试析钢表面淬火和化学热处理

陈杨1,袁群星2

(1.浙江万里扬变速器股份有限公司,安徽芜湖241000;2.芜湖奇瑞变速箱有限公司,安徽芜湖241000)

钢的热处理技术工艺能使钢结构的内部组织结构发生巨大的物理变化,可大大改变钢材的具体属性。本文主要从钢结构加工处理过程中的热处理技术曲线图着手进行分析,着重分析了钢表面的淬火和化学热处理技术方式以及其在技术处理过程中呈现出来的主要特点。与此同时,还阐述了不同加工制造技术在实际工业加工制造过程中的具体运用。

钢表面;淬火;化学热处理;技术工艺

钢结构的热处理技术一般情况下主要是指在固态下对其进行加热和保温以及冷却技术处理,从而使钢结构的内部组织形态发生本质变化,不断改变钢的具体形态和性能。实践证明,钢表面淬火以及化学热处理技术工艺,不仅可以优化钢材的具体使用性能,而且可以充分发挥钢材的具体材料优势,进而延长模具以及相关零器件的使用周期,提高产品的质量、节约钢材。与此同时,钢表面经过淬火以及化学热处理,可以不断优化加工工件的工艺性能,大力提高劳动生产的效率以及质量。对此,本文研究的主要目的是探析钢表面淬火和化学热处理技术工艺运行的相关机理,以此为生产工艺以及钢材料性能优化提供科学的理论分析视角。

1 钢表面淬火和化学热处理的必要性分析

由于钢材料在各种热处理技术工艺流程中,都包括加热以及保温和冷却三个不同的技术处理环节。因此,通常情况下,可以采用温度以及时间坐标轴图形来科学表示钢表面的热处理技术状态,具体如图1所示[1]。

图1 钢的热处理曲线图

由于齿轮以及曲轴等机械部件,要求在摩擦运行条件下以及动力荷载运行条件下,其表面具有良好的耐磨性以及很高的硬度,而且保证其心部结构具有良好的韧性以及塑性,如常见的拖拉机以及汽车的传动齿轮。为了保证这种齿轮在运行工作中,具有良好的耐磨性,要求其实际的表面硬度为HRC58 -64;与此同时,为了使这些零部件的心部具有足够的柔韧性以及屈服强度,通常情况下,其实际的运行硬度为HRC40.

通过实践可以发现,在实际的工作中,如果只是通过在设备材料的选型方面进行质量控制,其实很难使上述零部件在实际运行过程中达到以上要求指标。但是,采用高碳钢进行技术处理,虽然可以达到上述要求中的韧性指标,但是,其实际的表面硬度却难以达到具体的要求指标,而且耐磨性不好[2]。因此,在这种情况下,我国工业加工制造过程中,经常采用淬火以及化学热处理技术工艺,对上述问题进行控制与处理。

2 钢表面淬火技术工艺分析

钢表面淬火主要是指将钢材等加工工件的表面层淬硬到一定的程度,而使钢材工件的心部则从始至终保持一种未淬火的物理状态。通常情况下,钢表面淬火技术工艺又可分为火焰表面淬火技术与感应加热表面淬火技术工艺两种处理方式。

2.1 火焰表面淬火

火焰表面淬火主要是采用“乙炔—氧或煤气—氧”三种物质的混合物燃烧时的火焰,将其喷射于加工零件的表层中,使零件表面迅速升温。当工件的实际温度达到淬火温度之后,立即采用乳化液以及通过喷水的技术方式,将加工零件充分冷却。通常情况下,采用火焰表面淬火技术对工件进行处理时,有一定的条件,比如含碳量在0.3%~0.7%之间的钢件才能采用火焰表面淬火技术进行处理。一般火焰表面淬火技术处理时,经常采用的钢材为45#号钢以及35#号钢两种。除此之外,常用的还有型号为40Cr以及65Mn的合金结构钢等。如果钢结构的实际含碳量不能达到上述指标要求,则在采用火焰表面淬火技术进行处理时,容易导致钢材出现严重的淬裂现象[3]。因此,采用火焰表面淬火技术对钢材进行处理时,火焰表面淬火的淬透层实际深度为2~6 mm.从实践应用中可以发现,这种处理技术工艺,不仅操作过程十分简单,而且淬火的速度较快,钢结构的变形程度较小。所以,这种技术处理工艺非常适用于一些局部出现严重磨损的行车走轮以及轨道和齿轮、轴等加工工件的表面淬火处理。而且对于一些大型的工件进行科学处理效果更好。但是,这种处理技术工艺也具有一定的缺点,比如火焰表面淬火容易产生过热的情况,从而导致淬火处理的技术不稳定。

2.2 感应加热表面淬火

如图2所示,感应加热表面淬火的加热技术原理是在一个导体线圈中,通过一定频率的交流电,在导体线圈中形成一个频率相同的交变磁场。如果将需要加工的技术工件置于这一交变磁场中,在待加工的工件中就会立刻产生与交变磁场线圈电流运行方向相反或者相同的一种感应电流。这种感应电流可以形成一种热能,从而使待加工的工件产生热能效应,最终形成涡流。

图2 钢表面淬火技术工艺中的感应加热表面淬火技术原理图

从涡流的实际形成过程中不难看出,感应加热表面淬火技术,主要是利用了涡流形成过程中的能量转化效应,使电能和热能进行科学转化,最终使需要淬火加工的工件产生热量。一般而言,在需要加工的钢材工件表面会形成大量的涡流,这种涡流的运行频率非常高,如果电流在工件表面集中到一定程度,则会产生一种新的效应,即集肤效应。通过集肤效应的形成原理,只需要将需要加工的工件置入感应装置中,就会形成强大的感应电流。当待加工的工件表面层快速加热到淬火温度之后,迅速通过水来进行冷却处理,以此得到细针状的马氏体组织,这一技术处理过程就被称为感应加热表面淬火处理技术。

从上述具体的处理技术工艺中不难看出,感应加热表面淬火加工技术工艺的加热速度很快。通常情况下,由室温加热到淬火的温度,期间只需要经过几秒钟或者几十秒的时间。因此,感应加热表面淬火技术与一般的处理技术工艺相比,其只能在更高的运行温度中进行组织的转变,而且淬火技术处理之后,钢工件的表面物理性能更佳。由于感应加热表面淬火法的加热速度非常快,因此能够减少钢材表面的脱碳以及氧化现象,特别是在淬火技术处理过程中,技术人员能够对感应加热表面淬火的淬透层深度进行更好地掌控,从而使淬火技术操作的整个过程实现了自动化以及机械化。

3 钢表面化学热处理技术工艺分析

钢表面化学热处理技术工艺与钢表面淬火技术工艺不同,化学处理技术工艺主要是指,将需要加工的工件置于某种化学介质中进行加热,使其快速升温,从而促进钢结构表层性能不断提高的一种热处理技术工艺。当前,我国工艺加工和制造领域,经常采用渗氮以及渗碳和碳氮共渗技术进行化学处理,其化学处理的主要目的是,强化钢结构的表面,进而不断提升钢的表面硬度以及抗疲劳损伤性能及耐磨性。在此处理过程中,采用渗氮技术同样也可以提升钢的耐腐蚀性以及热硬性。但是,在采用化学热处理技术工艺对钢表面进行加工处理时,需要分别经过分解、吸收以及扩散三个主要的技术流程[4]。

首先,在分解阶段,化学介质可以在一定的运行温度下,通过发生相应的化学反应,迅速生成一种活性原子从而渗入钢表面。与此同时,在化学热处理过程中,通过催化剂可以增加化学反应介质的活性,从而有效降低化学反应过程中的运行温度,以此来缩短化学反应的时间。

其次,在吸收阶段,经过化学反应析出的活性原子,能够被仅仅吸附于钢结构的表面中,然后将铁的晶格融入其中。通常而言,通过将氮以及碳等原子半径较小的非金属元素融入铁中,能够形成一种新的间隙固溶体,而金属元素大多形成置换固溶体。在最后的阶段也就是扩散阶段,钢表面所吸收的活性原子能够大大提升渗入元素的实际浓度。在此过程中,会使钢结构的表面以及外部形成巨大的浓度差。因此,在一定的温度运行前提下,原子会朝着浓度不断降低的方向进行扩散,最终会形成具有一定厚度的扩散层。

3.1 渗碳技术工艺

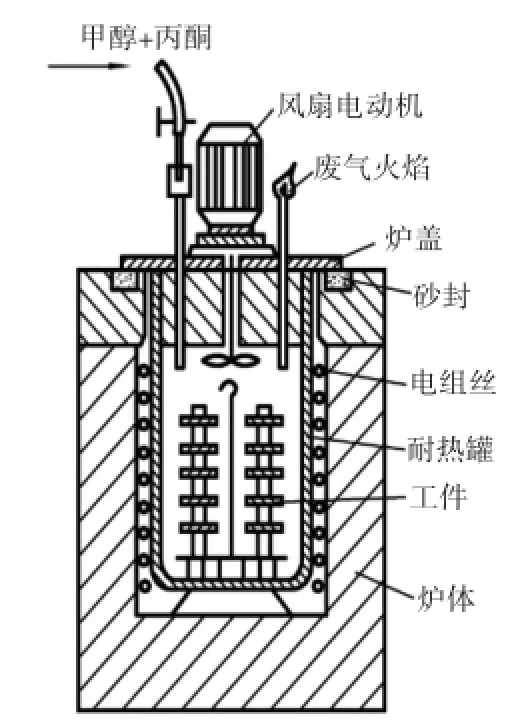

渗碳技术主要是向钢表面层中渗入碳原子,也就是将需要加工的钢件放入渗碳气体中。通过在温度为930℃的环境下进行加热并保温,从而使钢结构的表面层增碳化。采用这种技术处理工艺,需要保证钢件的实际含碳量在0.15%~0.25%之间。通常采用的钢材为低碳合金钢与低碳钢两种;而渗碳层的实际深度一般在0.5~2.5 mm之间;渗碳层的实际含量达到0.7 ~1.05时,为渗碳技术处理的最佳运行条件。而一般采用的渗碳技术工艺主要为气体渗碳法,其主要的操作原理为:在含碳气体的活性介质中进行渗碳技术处理,不仅能够大大提升钢表面的渗碳效率,而且容易对整个渗碳技术工艺的操作流程进行科学控制,从而实现渗碳技术处理的自动化以及机械化,图3所示。

图3 钢表面化学热处理技术中的渗碳技术工艺原理图

3.2 渗氮技术工艺

渗氮技术主要是将氮这一种气体渗入到钢件表面的一种处理技术。当前我国工艺处理中,主要以气体渗氮为主。其主要的技术处理原理是,在温度为500~600℃的运行条件下分解出活性的氮原子,从而被钢表面所吸收,然后向其周围进行不断扩散,最终形成渗氮层。一般而言,渗氮技术与渗碳技术相比,工件的表面硬度以及耐磨性和抗疲劳能力更强。与此同时,大大提升了钢件的抗腐蚀性能。

4 结束语

钢的热处理技术已经由传统的单一处理技术逐渐发展到现代化的复合处理技术,从而使钢材料具有优良的使用性能。与此同时,钢材料通过表面淬火技术处理与化学技术综合处理,当多种元素共渗时,能够显著加快其实际的渗入速度。因此,随着我国科学技术的不断发展,多元素复渗入技术,已经在我国的工业生产领域得到了非常广泛的应用,而且在实践应用中发挥了巨大的经济效益和社会效益。所以,相信我国工业制造加工技术还会在此基础上取得更大的进步,从而为钢材的性能优化以及表面淬火及化学热处理技术工艺的实施奠定积极的基础。

[1]廖一峰,彭樟林.钢表面化学镀Ni/金刚石复合膜后淬火回火工艺的研究[J].热加工工艺,2010,39(20):158-160.

[2]赵作福,周影,齐锦刚,王建中.Cr12MoV钢表面化学热处理的研究进展[J].新型工业化,2015,5(11):1-7.

[3]洪桂香.模具表面化学热处理工艺的透析[J].特钢技术,2015,21(04):1-7.

[4]R.Zenker,顾剑锋.电子束淬火与渗氮的复合热处理技术[J].热处理,2012,27(04):48-53.

Analysis of the Chemical Heat Treatment and Surface Hardening Steel

CHEN Yang1,YUAN Qun-xing2

(1.ZhejiangWanliyang Transmission Co.,Ltd.,Wuhu Anhui 241000,China;2.Wuhu Chery Transmission Co.,Ltd.,Wuhu Anhui 241000,China)

Steel heat treatment process technology enables the internal organizational structure of the steel undergoing dramatic physical changes can significantly alter the specific properties of steel. This article from the steel processing during heat treatment technology to proceed with the analysis graph,which analyzes the chemical hardening and heat treatment technology and the way the steel surface of its main features presented in the technical process. At the same time,also described the different manufacturing techniques used in specific practical industrial manufacturing processes.

steel surface;hardening;chemical heat treatment;technological processes

T G156.3

A

1672-545X(2016)09-0124-03

2016-06-24

陈杨(1979-),男,安徽芜湖人,硕士研究生,主管工艺规划师,研究方向为热处理工艺技术和生产技术研究。