化工装置中工艺管道蒸汽伴热系统的设计探讨

2016-11-28孙方莉刘红果

孙方莉,刘红果

(惠生工程(中国)有限公司 河南化工设计院分公司,郑州 450018)

化工装置中工艺管道蒸汽伴热系统的设计探讨

孙方莉,刘红果

(惠生工程(中国)有限公司 河南化工设计院分公司,郑州 450018)

在化工生产装置中,工艺管道通常需要进行防冻及保温,管道伴热作为一种有效的保温措施已得到广泛应用。伴热管道中热媒体散发出的热量得到充分利用,通过不同方式的热交换来补充工艺管道的热损失,以满足工艺介质的防冻及升温、保温工作要求。本文结合工程实例,介绍了蒸汽伴热系统的设计要求、材料选用以及相关注意事项,对化工装置中工艺管道蒸汽伴管设计压力、直径、数量等参数的选取进行探讨。

化工工艺管道;蒸汽伴热;设计探讨

在化工生产装置中,为了保证管道介质的正常输送,很多工艺管道都需要采取保温和防冻措施。但是实际生产中,管道的输送过程依然会存在热损失,影响介质的正常输送,需要设置相应的伴热系统,利用伴热介质散发一定的热量,通过不同方式的热交换来补充工艺管道的热损失,以满足工艺介质的防冻及升温、保温工作要求。通常情况下,工艺管道的伴热方式有4种,即内伴热管伴热、外伴热管伴热、夹套伴热、电伴热,[1]常用伴热介质的种类分别为蒸汽、热水、电热、热载体。化工生产装置中通常设有蒸汽系统,蒸汽的取用较为方便,并且蒸汽具有冷凝潜热大、温度和压力易于调节、对材料要求较低等特点,采用蒸汽作为介质的伴热方式应用最为广泛,有必要针对化工生产装置中蒸汽伴热系统的设计进行详细的探讨和研究。

1 蒸汽伴热系统的选用原则

1.1 需要伴热的工艺管道工况

在化工生产装置中,当工艺管道存在以下工况时应考虑采用伴热:

(1)在环境温度下,管内介质的热量损失需要从外部得到补偿,以便能维持被输送工艺介质温度的管道。

(2)输送的工艺介质露点高于环境温度并且高于40 ℃的气体管道。

(3)输送过程中工艺管道介质由于热损失,温度降低产生凝液,从而导致腐蚀或影响正常操作的气体管道。

(4)输送过程由于热损失,造成管内介质温度降低从而可能析出结晶的管道。

(5)输送过程中由于热损失造成管内温度下降,导致工艺介质黏度增高,管道系统内阻力增大,输送量达不到工艺要求的最小允许输送量的管道。

(6)在切换操作或间歇停输期间,管内介质由于热损失造成温降,不能进行放净吹扫工作而可能凝固的管道。

(7)输送工艺介质的凝固点不低于环境温度的液体管道。

1.2 蒸汽伴热及蒸汽物性参数的选用原则

在上述需伴热的工况中,当工艺管道输送介质的凝固点高于环境温度,且粘度较大,管道所在区域处于较高的防爆等级, 或者工艺管道介质的热敏性及腐蚀性较强时, 通常都应选择蒸汽伴热进行管道保温。伴热蒸汽物性参数选用原则:

(1)蒸汽伴热采用饱和蒸汽作为热源介质,其蒸汽饱和度要足够大。

(2)伴热蒸汽温度通常要求明显高于工艺介质的温度,同时应充分考虑工艺物料的特性(如结焦点、凝固点等),不同的工艺介质选用的蒸汽温度会有一定的差异。

(3)蒸汽的压力由蒸汽本身的温度决定,一般不低于0.2MPa,通常为0.35~1.0MPa。[2]如果选用的伴热蒸汽压力过低, 输送时会产生较大的管道阻力,导致蒸汽压力降低产生冷凝液,从而降低伴热效果,影响被伴热工艺管道介质的输送。

2 蒸汽伴热系统的设计要求

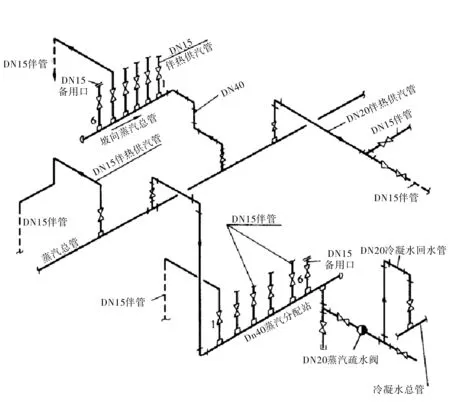

蒸汽伴热适用于工艺管道内介质操作温度低于150℃的工况。蒸汽伴热系统主要由以下几个部分组成:蒸汽分配站、蒸汽总管、蒸汽引出管、蒸汽伴管、冷凝液收集站、冷凝水总管、冷凝水引出管等。典型的蒸汽伴热系统见图1。

图1 蒸汽伴热管道系统图

2.1 蒸汽分配站设计的一般要求

(1)一般情况下,蒸汽分配站的布置方式为卧式(水平)安装,以利于蒸汽的均匀分配。

(2)蒸汽分配站的设置范围应合理,一般是在装置3m的半径范围内,至少需要3个伴热供汽组的地方均应设置分配站。其位置应尽可能设置在靠栏杆、平台、墙、柱等地方,并且尽量减短伴管前的长度,以便于操作且容易支撑。

(3)分配站的蒸汽进气管应从蒸汽总管自分配站的顶部引入,伴热供汽管(即蒸汽伴管)则应从分配站的顶部或水平方向引出。分配站应设有疏水阀,低点应设置排液管和切断阀。供气管的切断阀门通常设置在出口位置的水平管上。

(4)对于分配总管为DN 40的蒸汽分配站,其DN 15(或DN 20)支管的设置数量不应超过6个;而对于分配总管为DN 50的蒸汽分配站,其DN 15(或DN 20)支管的设置数量应控制在10个以内。[3]一般情况下,每个分配站至少预留一个备用口,用作紧急情况下的蒸汽分配;备用口应配置阀门,并采用螺纹管帽或法兰盖进行封闭。蒸汽分配站和供汽管的布置见图2。

图2 蒸汽分配站和供汽管的布置

2.2 蒸汽伴管设计的一般要求

2.2.1 蒸汽伴管尺寸和数量

在进行蒸汽伴热系统的设计时,要选择合适的蒸汽伴管尺寸和数量。通常情况下,伴管尺寸选用DN 15,必要时也可选用DN 20。工艺管道所需伴管的数量是由工艺管道的公称直径所决定的,一般情况下,工艺管道的公称直径≤100mm时设置1根伴管,直径在150~450mm时设置2根伴管,直径≥500mm时设置3根伴管。[3]

2.2.2 蒸汽伴管的设置

(1)蒸汽伴管应在工艺管道需要伴热部位的最高点引入,沿着管道从高处向低处进行设置,至最低点离开,尽可能使冷凝水自流到冷凝液收集站,避免袋形弯或减少U形弯上行的总高度,以降低液阻和气阻发生的可能性。[3]

(2)每根蒸汽伴管上都需要设置各自独立的供汽阀和疏水阀, 不宜采用多根伴管合并疏水的方式,而对于通过疏水阀后不需要回收的蒸汽凝结水则应集中排放。

(3)对于被伴热的工艺管道上经常需要检修和拆卸的地方(如控制阀、安全阀、转子流量计等),蒸汽伴管应采用活接头或法兰连接的方式,伴管的分支采用三通连接。

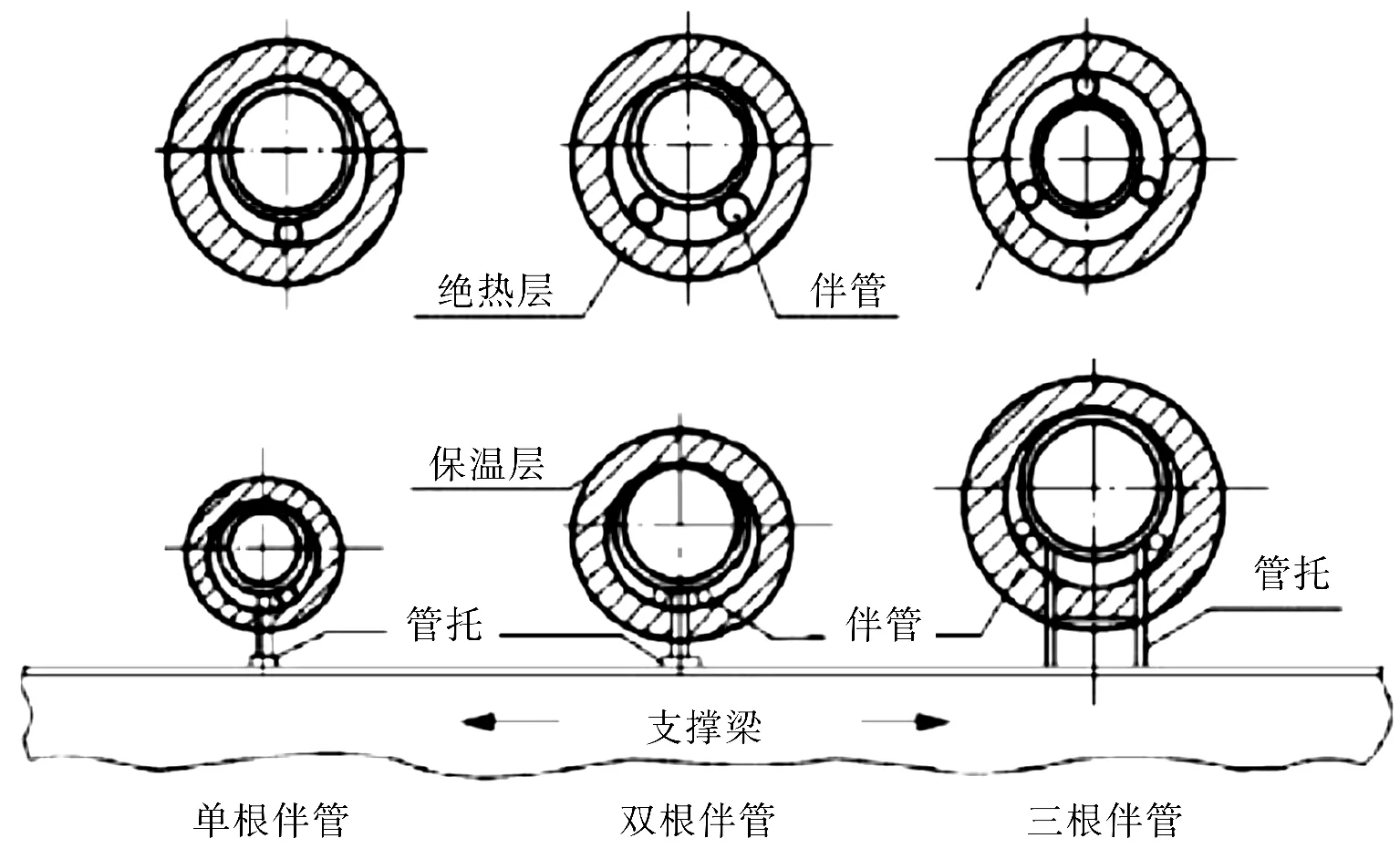

(4)被伴热工艺管道水平放置时,伴管应设置在其下方或两侧;被伴热工艺管道垂直放置时,伴管(数量≥3根)宜围绕其均匀铺设。蒸汽伴管的标准设置见图3。

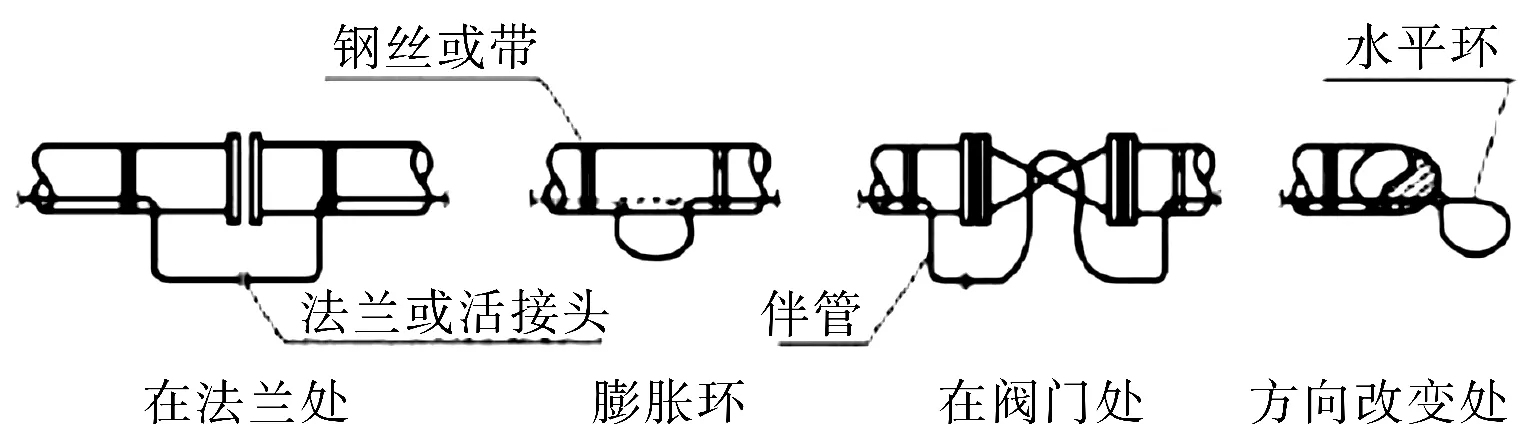

此外,设计蒸汽伴管时应充分考虑其热补偿,并合理设置固定支架和导向支架;同时沿工艺管道每间隔约24m的地方,蒸汽伴管应根据需要设置膨胀弯或U形弯(见图4),DN 15伴热管的膨胀弯伸出长度及宽度应为200mm,DN 20伴热管的膨胀弯伸出长度及宽度应为300mm,[4]阀门和法兰处的回弯可视为膨胀弯处理。

图3 蒸汽伴管的标准设置

图4 蒸汽伴管膨胀弯

2.2.3 蒸汽伴管的最大有效长度

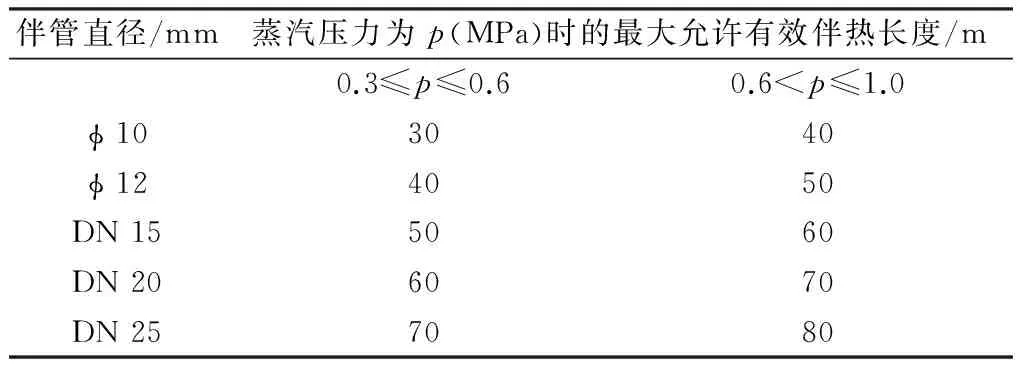

蒸汽伴管的最大有效长度(指伴管与被伴热管道相接触的部分,包括盘绕的长度在内)由所用蒸汽的压力而定。目前,在国内常用的两个设计标准HG/20549《化工装置管道布置设计规定》和SH/T 3040《石油化工管道伴管和夹套管设计规范》中对蒸汽伴管的最大有效长度均有明确的要求。在国家石化行业标准SH/T 3040《石油化工管道伴管和夹套管设计规范》中,蒸汽伴管的最大允许有效伴热长度与蒸汽压力的关系见表1。需要注意的是,SH/T 3040与HG/20549标准中规定的数据略有不同,在进行设计工作时应根据项目的实际情况来选用合适的标准。

表1 蒸汽伴管沿被伴热管道的最大允许有效伴热长度

需要注意的是,对于上述规定的最大允许有效伴热长度,当出现下述情况时应做适当调整:当蒸汽凝结水不回收时,最大允许的有效伴热长度可延长20%;当采用导热胶泥时,最大允许的有效伴热长度宜缩短20%;当出现 U形弯,在上升高度超过规定数值(蒸汽压力为0.3~0.5MPa,累计上升4m;蒸汽压力大于0.5~0.7MPa,累计上升5m;蒸汽压力大于0.7~1.0MPa,累计上升6m)时,应适当减少最大允许的有效伴热长度,但伴管累计上升高度不宜超过10m[3]。蒸汽伴热的伴热供汽管和伴后管总长度应控制在30m以内,若有超出,应适当缩短伴管的有效长度。[5]

2.3 冷凝液收集站设计的一般要求

(1)冷凝液收集站的设置范围应合理,通常在装置3m半径范围内至少需要3根冷凝液管组时应设置冷凝液收集站,其位置应使伴热后的管道尽量短,具体形式根据管道布置设计的需要而定。

(2)蒸汽伴管在离开被伴热工艺管道后,在进入冷凝液收集站之前的各伴管接口处都需设置各自独立的蒸汽疏水阀和切断阀。冷凝液收集站上设置的接管数量应合理,DN 40冷凝液收集站的接管口不应多于6个,DN 50冷凝液收集站的接管口应不多于10个。所有的冷凝液收集站均应设置1~2个预留备用口,并配置相应的阀门,用法兰盖或螺纹管帽予以封闭。

(3)蒸汽冷凝液回收管应从冷凝液主管的顶部接入,蒸汽冷凝液支管应从伴热站的顶部或水平接出。[4]冷凝液总管上的切断阀,应就近安装在出口附近的水平管段上,以便于安装操作和检修。当冷凝液收集站的位置低于蒸汽冷凝液总管时,冷凝液会发生回流并可能会产生闪蒸蒸汽,因此需要在冷凝液总管上设置止回阀。

当蒸汽伴管中的冷凝液不需要回收时,应通过装置附近的排污口,集中就地排放。排污口的设置应不会对人体产生危害,且不会腐蚀周围的管道和设备,确保正常生产。

3 伴管材料的选用

蒸汽伴热管的材料有3种,即紫铜管、不锈钢管和碳钢管。[2]一般情况下,蒸汽伴热管的材质与蒸汽主管道应保持一致。目前国内化工装置中的蒸汽伴热管通常采用碳钢管,只有在特殊情况下(如仪表、过滤器、阀门、机泵等不规则形状设备的表面采用碳钢伴热管施工较困难时)采用紫铜或不锈钢伴热管。

碳钢伴热管通常采用对焊连接,紫铜或不锈钢伴热管采用卡套式连接。伴管用紧固材料见表2。

表2 伴管用紧固材料

注:不锈钢丝和不锈钢带应用于不锈钢设备及管道。

4 工程设计实例

已知某装置现场最低环境温度为-10℃,某工艺介质呈液态输送,其凝固点温度为119℃,输送管道的尺寸为DN 100 mm,长度约40 m,现需设计该管道的保温方式。

设计工作的第一步是要掌握工艺介质的物料特性。经详细查询及现场进一步了解,该工艺介质在130~160℃时粘度较小、流动性最好,而0.3MPa(表压)的饱和蒸汽温度是143℃,采用0.3MPa饱和蒸汽对该工艺管道进行伴热,既能保证工艺介质流动性最好,又能充分利用能源。从表1中可知, 伴热饱和蒸汽为0.3MPa时,DN 15伴热管的最大有效伴热长度为50m,能够满足需伴热的工艺管道长度40m的要求。同时,按照SH /T 3040—2012《石油化工管道伴管和夹套管设计规范》中表6.2.2-1的内容,DN 100mm的工艺管道应选用单根DN 15的蒸汽伴热管。

综上,现场该工艺管道设计的保温方式为:从附近0.3MPa(表压)的蒸汽分配站引出1根DN 15的碳钢伴管进行伴热,管道外保温层材料为环保型复合硅酸盐,保温厚度70mm。

5 结语

伴随着化学工业的不断发展,蒸汽伴热系统在化工生产系统中的重要作用也越来越明显,优秀的蒸汽伴热设计不仅可以节约成本,也能够有效地保证设备和管道运行的安全性与耐久性。本文仅从设计角度,对化工生产中常用的蒸汽伴管设计的一般要求进行了概述,对蒸汽伴管在设计压力、直径、数量等参数的选取方面进行了探讨,而实际工程中蒸汽伴热管的设计应结合各个方面因素综合考虑,以实现最优化设计,保障化工装置的顺利运行。

[1]张慧颖.化工工艺管道蒸汽伴管的设计[J].石油和化工装备,2011(14).

[2]周龙,文党伟,常洁.石油化工装置蒸汽伴热管的设计[J].化学工程与装备,2012(6).

[3]宋岢岢.压力管道设计及工程实例[M].北京:化学工业出版社,2013.

[4]中华人民共和国工业和信息化部.SH/T 3040—2012 石油化工管道伴管和夹套管设计规范[S].北京:中国石化出版社,2014.

[5]陈逢春.化工工艺管道的蒸汽伴热设计[J].上海化工,2014,39(1):22-24.

(责任编辑 姚虹)

On the Design of Steam Tracing System of the Process Piping in Chemical Plant

SUN Fang-li, LIU Hong-guo

(Henan Chemical Design Institute Branch, Wison Engineering Co.Ltd., Zhengzhou 450018, China)

In chemical production equipment, process piping usually need freeze protection and insulation, and pipeline heat tracing, as a kind of effective pipe anti-freeze and heat preservation measures, has been widely used.Its working principle is to make full use of heat tracing pipeline to emit heat, and hot media in different ways to supplement the process of heat exchange pipe heat loss, in order to meet the process medium of anti-freeze and heat, heat preservation work requirements.Combined with the engineering example, this paper introduces the design requirements, material selection and related matters needing attention, and discusses the design pressure, diameter, quantity and other parameters of steam tracing piping of the process piping in chemical plant.

chemical process pipeline; steam tracing; design

2016-03-01

孙方莉(1989—),女,河南永城人,惠生工程(中国)有限公司河南化工设计院分公司助理工程师,主要从事石油化工及煤化工管道设计工作。

10.13783/j.cnki.cn41-1275/g4.2016.02.026

TE65;TQ055.81

A

1008-3715(2016)02-0125-04