某型复合材料相机外遮光罩制造技术研究

2016-11-27房晓斌王学春曹柱子李奇辉

房晓斌,王学春,曹柱子,李奇辉

(中航飞机西安飞机分公司,陕西 西安 710089)

某型复合材料相机外遮光罩制造技术研究

Manufacturing technology of some composite camera hoods

房晓斌,王学春,曹柱子,李奇辉

(中航飞机西安飞机分公司,陕西 西安 710089)

选择以碳纤维复合材料和铝合金为主要材料的某型相机外遮光罩,从材料性能、工装结构及过程控制等多方面介绍了外遮光罩的加工成型方法,加工完成的外遮光罩强度、刚度和稳定性满足设计要求,产品精度测试和无损检测结果达到产品设计使用技术条件要求。

碳纤维复合材料;工装结构;过程控制;加工成型方法

外遮光罩[1]是空间相机光学系统的重要组成部分,它可提供对来自太阳、月亮或反射太阳光的地球的杂散光的直观而有效的抑制。空间相机的外遮光罩直接暴露在太空中,空间环境条件非常苛刻;在相机运输及火箭发射的过程中,外遮光罩的力学环境(如静力过载、动载荷冲击、随机振动)也非常苛刻。苛刻的环境对外遮光罩提出了多方面的要求,不仅要求其具有足够的强度和刚度,还必须有非常高的可靠性。高的可靠性从某种角度上而言将导致外遮光罩质量的增加,而这与运载和发射费用相矛盾。因此,在同时满足强度和刚度的前提下减轻遮光罩的质量,是外遮光罩研制的主要考虑方向。

碳纤维复合材料[2]目前航天器上开始广泛应用,相比传统的金属材料,其具有质量轻、比强度和比模量高、耐疲劳、可设计性强等优点。本文从材料性能、工装结构、过程控制等方面介绍了一种内腔为阶梯分布的太空相机外遮光罩的加工制造方法。

1 复合材料相机外遮光罩零件介绍

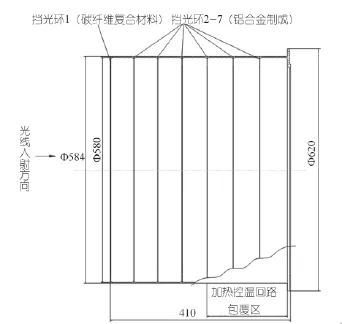

复合材料相机外遮光罩(如图1),由罩体和挡光环组成,外形为圆柱状且挡光环呈梯度布置,罩体由罩筒和法兰两部分组成。外遮光罩的罩体和最外端挡光环选用高性能的T300碳纤维复合材料,相比传统复合材料,T300具有质轻、高强度、高刚性,尤其是有非常低的热膨胀系数等一系列优异性能,特别适用于空间结构。罩体的最大外形尺寸 620 mm×410 mm,罩筒外径584 mm,罩筒壁厚度2 mm,法兰厚度7 mm。复合材料相机外遮光罩的最外端挡光环为复合材料,内部6个铝合金挡光环,材料LY12-CZ,挡光环内径由最外端Φ531 mm逐步递减至Φ521.8 mm,所有挡光环厚度1 mm,产品结构如图1所示。

外遮光罩的挡光环呈阶梯状分布,保证金属挡光环与罩体连接的可靠性,保证所有挡光环内径与基准点的同轴度为0.1 mm;罩筒的铺层方式为[0°/+45°/-45°/90°]s,法兰的铺层方式为[0°/+45°/-45°/90°]7。产品加工完成后需进行无损检测,内部缺陷要求严格。分层、孔洞或脱黏总缺陷不大于被检测面积的1%,单个分层缺陷最大面积为625 m2,疏松缺陷率≤2%。

2 复合材料相机外遮光罩模具

目前,形状复杂的复合材料结构件普遍采用“分体式”的成型固化方法,将结构件拆分为多个零件单独成型固化,后进行组装连接。这种方法成型过程简单,但组装过程中,零件相互间的黏结、定位、加压等环节都存在较大困难,无法保证尺寸和位置精度,不适于高精度零件的成型制造。

图1 外遮光罩简图

本项技术方法采用了一种周向抱合式组合模具一体化成型方法,复合材料外遮光罩罩体在工装上铺贴完成后与铝合金挡光环一次共固化成型,有效解决了外遮光罩罩体和铝合金挡光环连接时容易形成间隙,位置精度难以保证,零件之间的连接强度不高,长期使用易变性等问题,提高了产品的性能。

2.1 成型模的材料选择

复合材料热压罐成型技术固化温度高、成型压力大,构件在成型过程中,对加热和冷却时间均需要严格控制,一般采用金属工装,主要材料有铝、钢、殷钢等,表1对三种金属材料在制作模具方面进行了比较。

表1 三种金属材料制作模具方面比较

从表1中可以看出,殷钢的热膨胀系数最接近复合材料的热膨胀系数,但由于外遮光罩的内部挡光环选用了铝合金材料LY12-CZ,且从固化过程中挡光环与基准点的同轴度方面考虑,需要选择一种和铝合金挡光环热膨胀系数相同或接近的材料来制造工装,从而选择铝模具较为合适。

铝制工装的密度仅为同体积钢模具或殷钢模具的1/3左右,其具有重量轻、材料易得、价格便宜等优点,同时相对于钢模具和殷钢模具,选用铝模具,便于工人装配、拆卸和搬运工装。

2.2 成型模的设计思路

成型模采用一种周向抱合式组合模具,从外遮光罩固化过程中挡光环定位方面考虑,组合模采用阳模形式,中空结构,为便于脱模,每个同心圆环形芯模进行了分块设计,圆环形芯模分块数由圆环直径决定,便于操作人员装配和拆卸即可。

图2为组合成型模结构,成型模由装配底座、厚度不同的同心圆环形芯模和法兰压环等拼装而成。同心圆环形芯模上制出挡光环定位下陷,由10根销棒连接成模体,而法兰压环用于控制外遮光罩法兰的厚度和垂直度。

工装设计过程中通过计算机辅助设计,采用CATIA软件设计了组合成型模。通过软件计算分析,确保组合成型模在使用过程中装配和拆卸方便,大小合适,便于使用,并配有合理的起吊装置。

图2 外遮光罩组合成型模示意图

2.3 成型模的制造

复合材料相机外遮光罩组合成型模,所有模块全部采用数控加工,加工的尺寸公差严格控制在零件尺寸公差的1/3,数控加工完成后进行计量,计量合格方可进行组装。组装完成后的整体成型模,圆环形芯模之间保证无阶差和对缝间隙最大不超过0.2 mm,再次进行成型模计量,合格后方可使用。

3 复合材料相机外遮光罩共固化成型

3.1 复合材料相机外遮光罩共固化成型方法选择

目前,国内在设计和制造复合材料相机外遮光罩时,通常分别机械加工铝合金挡光环和热压罐成型固化复合材料外遮光罩罩体,然后将罩体和挡光环进行铆接,这种方式通常造成挡光环间距、挡光环的平行度无法满足高分辨率空间相机使用要求。

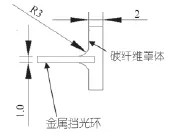

本项技术采用周向抱合式组合模具[3],使用共固化成型工艺,解决了外遮光罩罩体和铝合金挡光环连接时容易形成间隙,位置精度难以保证,零件之间的连接强度不高,保证了产品强度、刚度和精度,提高了产品的性能。外遮光罩罩体和挡光环的连接形式设计如图3所示,金属挡光环嵌入罩体内部,采用复合材料罩体/挡光环的热压罐共固化成型。

图3 外遮光罩罩筒和挡光环连接示意图

3.2 复合材料相机外遮光罩共固化成型的特点

复合材料相机外遮光罩采用复合材料罩体/挡光环的热压罐共固化成型,具有以下几个突出特点:

(1)挡光环使用一套圆环形芯模定位,此套圆环形芯模通过10根销棒连接成模体,能够保证所有挡光环内径与基准点的同轴度为0.1 mm。

(2)罩体和金属挡光环采用一次共固化成型,避免了铆接工艺可能引起的挡光环间距和挡光环平行度问题,保证了外遮光罩整体可靠性,同时尽可能减重。

(3)外遮光罩零件制造过程中,仅使用一套成型工装,节约了材料费用和制造费用。

4 复合材料相机外遮光罩的过程控制

复合材料相机外遮光罩的精度控制,可以通过铝模具的修正来保证挡光环的位置精度和罩体口径,通过精确的数控铣切程序和合适的刀具来保证机加尺寸。复合材料相机外遮光罩固化过程中可能出现的变形问题,可以通过制作工艺匀压板和对已固化零件时效处理来解决。

4.1 复合材料相机外遮光罩的精度控制

(1)铝模具的修正

外遮光罩制造使用的组合成型模,模具材料为铝。由于铝模具的热膨胀系数大于碳纤维复合材料的热膨胀系数,会使固化后的复合材料相机外遮光罩零件内径略大于室温下模具的外径,挡光环之间间距略大于室温下圆环形芯模厚度。为了保证复合材料相机外遮光罩的精度,需要固化一个试验件,按照试验件的外形检测数据对铝模具进行修正。

采用热压罐共固化成型工艺,外遮光罩试验件(如图4)制造完成后,用五坐标机床检测,根据检测数据,分析并计算铝模具需要修正的尺寸,通过数控加工并进行计量,得到最佳的模具尺寸,以便投入到正式产品的生产中。

图4 外遮光罩试验件

(2)外遮光罩数控铣切

外遮光罩零件固化完成后,需要对复合材料挡光环内径和法兰外径等进行数控铣切。为了保证数控铣切后零件边缘无分层和劈裂等缺陷,按照复合材料挡光环和法兰的厚度,使用T300预浸料织物分别固化了试板并进行铣切试验,通过反复摸索,找出了合适的铣切刀具和转速。外遮光罩试验件固化完成后,使用摸索出的铣切刀具和转速进行数控铣切,再次验证铣切刀具和转速的合理性。

4.2 复合材料相机外遮光罩的变形控制

(1)制作工艺匀压板

外遮光罩在固化过程中,为了解决零件面层由于密实度不均匀而出现的无损缺陷和罩筒变形问题,在罩筒外表面制作一个带排气孔的AIRPAD软模工艺匀压板,工艺匀压板可起到均匀传递压力的作用,确保罩筒受压均匀、厚度一致。

(2)外遮光罩进行高温时效和室温时效

复合材料在制作过程中[4],材料受外力作用而使内部分子相对位置发生变化引起内力发生改变,产生附加应力。这种应力会使外遮光罩发生变形,影响外遮光罩的尺寸精度。高温时效和室温时效的目的是为了让树脂体系完全固化,使外遮光罩内应力在人为模拟环境下进行释放,减小外遮光罩在空间环境下的变形。高温时效是将外遮光罩在较低的升降温速率和真空环境下,进行高低温交替变化的锯齿时效。室温时效是将外遮光罩在室温条件下进行时效。

5 结论

本项技术根据外遮光罩特殊的结构形式设计并制造一种周向抱合式组合成型模,通过铝模具的修正来保证挡光环的位置精度和罩体口径,通过精确的数控铣切程序和合适的刀具来保证机加尺寸,外遮光罩罩体在工装上铺贴完成后与铝合金挡光环一次共固化成型,有效解决了外遮光罩罩体和铝合金挡光环连接时容易形成间隙,位置精度难以保证,零件之间的连接强度不高,结构易变形等问题,提高了产品的性能。

[1] 盛磊, 陈萍, 孙东华.轻型空间相机遮光罩组件的研制[J].航天返回与遥感,2006, 27(2): 41~43.

[2] 李威,郭权峰.碳纤维复合材料在航天领域的应用[J].中国光学,2011(4):201~205.

[3] 袁晓龙,田卫,高兰宁.大型复合材料主承力构件制造技术综述[J].航空制造技术,2009(22):32~35.

[4] 沃西源.国外先进复合材料发展及其在卫星结构中的应用[J].航天返回与遥感,1994(15):53~62.

(R-03)

TQ327.3

1009-797X(2016)16-0074-03

B

10.13520/j.cnki.rpte.2016.16.020

房晓斌(1984-)男,本科,主要从事树脂基复合材料的成型加工。

2016-07-08