乳化沥青混合料配合比设计方法研究

2016-11-26张营营刘至飞

张营营, 刘至飞

(黄河水利职业技术学院, 河南 开封 475004)

乳化沥青混合料配合比设计方法研究

张营营, 刘至飞

(黄河水利职业技术学院, 河南 开封 475004)

要想实现乳化沥青混合料在结构、路用性能、环保等方面的技术优势,核心是配合比设计,根据乳化沥青混合料的使用环境,在借鉴和总结国内外相关应用经验和研究成果提出基于劈裂强度和无侧限抗压强度峰值确定乳化沥青混合最佳油乳化沥青用量,试验结果表明,经室内加速加载、SCB、三分点加载疲劳试验验证,该法具有较好的技术优越性,研究成果可对今后同类型工程设计提供技术参考。

道路工程; 乳化沥青混合料; 配合比设计; 最佳乳化沥青用量

0 引言

乳化沥青混合料是一种节能环保型沥青路面材料,具有可长距离运输,施工便捷性好、道路建设成本低、环境污染小等技术优势[1,2],日本、美国等国家都尝试将其作为道路铺筑材料,并且取得了较好的使用效果。乳化沥青混合料路面铺筑技术已经在国内得到了初步应用,大部分取得了较好的效果,同样也存在一些问题。目前国内对乳化沥青混合料配合比设计以马歇尔设计方法为主[3-6],生产过程主要参考热拌沥青混合料或国外的工程经验,在设计上偏于保守,乳化沥青用量偏大,不仅造成了原材料的浪费,也使得该技术在应用过程中,常出现一些病害,诸如乳化沥青混合料作为二、三等级公路承重层时易出现推移和拥包等[7]。就目前的研究现状来看,国内外对乳化沥青的强度机理、水稳定性、高温稳定性以及混合料级配优化等开展了大量研究[3,8,9],但鲜见专门针对乳化沥青混合料的配合比设计方法进行系统研究,要想实现乳化沥青混合料在结构、路用性能、环保等方面的技术优势,核心是配合比设计[1-2]。由于乳化沥青混合料在材料组成设计、混合料结构等方面均不同于热拌沥青混合料,常用的马歇尔试验指标已不能完全适用于确定其沥青用量,其次现有马歇尔设计方法并没有控制指标,确定的最佳乳化沥青用量不能与乳化沥青沥青混合料的路用性能建立起联系,没有充分考虑路面实际所处的环境条件,从而导致评价结果与路用性能相脱节,评价意义不明显。本文提出基于劈裂强度和无侧限抗压强度峰值确定乳化沥青混合料最佳油乳化沥青用量,使配合比设计与施工后的路用性能建立联系,研究成果为乳化沥青混合料在我国的推广应用提供理论借鉴。

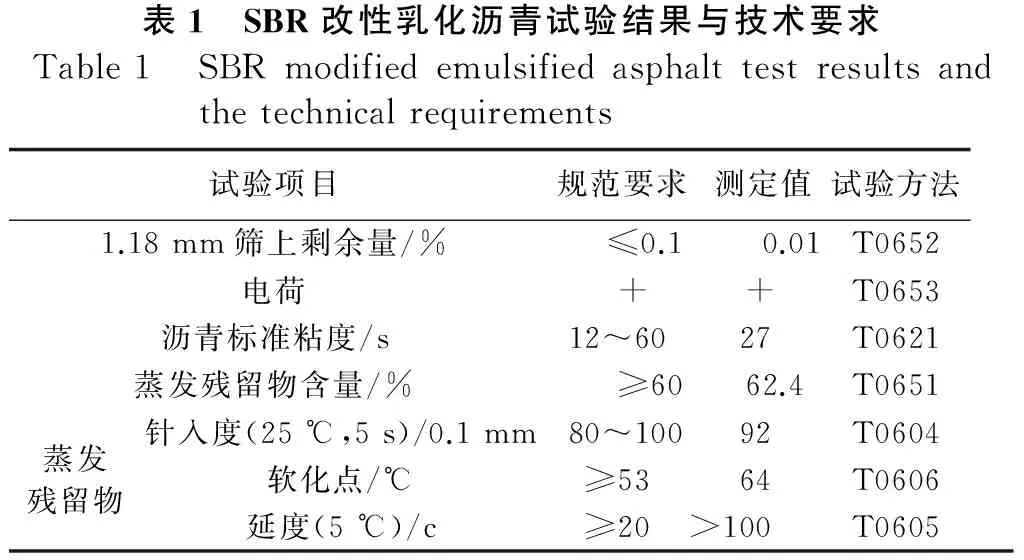

1 原材料及配比

本文乳化沥青由SK90重交沥青、维实伟克CCR慢裂快凝型阳离子乳化剂、复合改性剂SBR胶乳、盐酸调节剂、水和稳定剂(PVA)经室内胶体磨加工制备而成,其性能指标试验结果见表1。水泥作为活性填料对改善乳化沥青混合料级配、调节乳化沥青破乳时间、提高乳化沥青混合料早期强度以及改善乳化沥青混合料抗疲劳性能等都有非常显著的作用,试验时水泥选用32.5普通硅酸盐水泥,参考已有研究成果,为了提高乳化沥青混合料的早期强度和高温抗永久变形能力,同时兼顾乳化沥青层的刚性与柔性,本文水泥掺量为2%(占集料干重的百分比)。

表1 SBR改性乳化沥青试验结果与技术要求Table1 SBRmodifiedemulsifiedasphalttestresultsandthetechnicalrequirements试验项目规范要求测定值试验方法1.18mm筛上剩余量/%≤0.10.01T0652电荷+ + T0653沥青标准粘度/s12~60 27 T0621蒸发残留物含量/%≥6062.4 T0651针入度(25℃,5s)/0.1mm80~10092 T0604蒸发残留物软化点/℃≥53 64 T0606延度(5℃)/c≥20 >100 T0605

2 设计指标选取

室内试验发现[2-6],水的存在导致既有马歇尔空隙率、矿料间隙率、沥青饱和度等体积指标随乳化沥青用量的变化规律并不明确,无法采用马歇尔方法确定乳化沥青混合料的最佳乳化沥青用量。此外,配合比设计指标的选取应该与乳化沥青混合料使用过程中的破坏类型有一定对应性,或者说选取的指标能够控制其破坏的发生。由于乳化沥青混合料通常作为高速公路的基层或下面层,处于拉压应力综合作用的复杂环境,而劈裂试验试件受力状态处于拉压结合状态,与路面基层受力环境最为接近,同时劈裂试验也是沥青路面冷再生混合料最佳乳化沥青用量的唯一试验方法,基于此考虑,可采用劈裂强度实验确定乳化沥青混合料的最佳乳化沥青用量。乳化沥青混合料作为路面结构的承重层,若抗压强度不足,在行车荷载的作用下则会发生推移,出现车辙,为确保乳化沥青混合料具有足够的承载能力,以乳化沥青混合料的无侧限抗压强度为主要设计控制指标。

3 乳化沥青混合料配合比设计

3.1 确定矿料级配

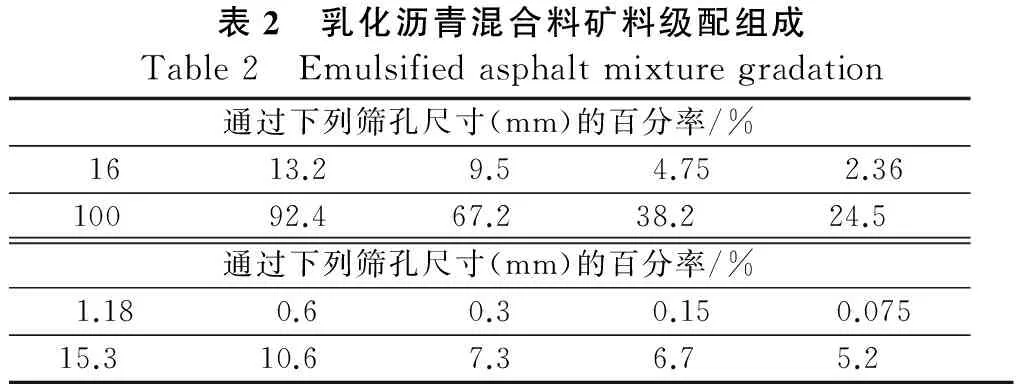

乳化沥青混合料级配组成对其早期强度起着决定作用,对后期强度也有重要的贡献,本文在保证粗集料比例和组成相同的条件下,采用传统的n法设计细集料通过矿料级配,n取值为0.45,计算得到的混合料合成级配见表2。

表2 乳化沥青混合料矿料级配组成Table2 Emulsifiedasphaltmixturegradation通过下列筛孔尺寸(mm)的百分率/%1613.29.54.752.3610092.467.238.224.5通过下列筛孔尺寸(mm)的百分率/%1.180.60.30.150.07515.310.67.36.75.2

3.2 确定最佳含水率

水在乳化沥青混合料拌和、摊铺、碾压阶段起到了重要的作用[4,7],在拌和阶段,适宜的拌合用水量助于乳化沥青更均匀的分散到混合料中,防止部分集料表面乳化沥青粘附不均匀。同时水的加入避免了乳化沥青和集料直接接触,防止了因混合料运输过程中乳化沥青破乳过快而导致的结块、卸车不顺利等问题;再者,在摊铺、碾压阶段水的润滑作用可以提高乳化沥青混合料的施工和易性,有助于混合料压实,降低了混合料空隙率,增大密实度从而提高了混合料强度;此外,在养生阶段,一部分水参与水泥水化,为水泥水化反应提供了条件,随着养生时间延长,水逐渐挥发,混合料强度不断发展。若拌和用水量过低,乳化沥青混合料太稠,将不便于拌和、摊铺、碾压,更不利于乳化沥青分散均匀[5-7]。若含水量过高,乳化沥青混合料将发生离析、流淌,而且极有可能产生集料下沉、沥青上浮等离析现象,导致成型后路面基层表面为一层油膜而下面均是花白松散的集料,对乳化沥青混合料基层后期强度和耐久性不利。因此对于乳化沥青混合料而言,存在一个最佳含水率。

本文参考路面基层材料最佳含水率的确定方法,采用重型击实试验来确定乳化沥青混合料的最佳拌和用水量,乳化沥青的质量根据阳离子乳化沥青混合料修正马歇尔试验方法:

P=0.06A+0.12B+0.20C

(1)

式中:P=乳化沥青占集料干重的百分比,%;A=大于2.36 mm矿料占总矿料质量的百分比, %;B=小于2.36 mm大于0.075矿料占总矿料质量的百分比, %;C=小于0.075矿料占总矿料质量的百分比,%

根据本文合成级配的筛孔通过百分率,经计算初始乳化沥青用量为7.6%。重型击实试验时以预估的最佳含水率为7%中值,间隔±1%变化5组拌和用水量,混合料拌和时首先将集料和水泥干拌90 s,加水干拌90 s,最后加入乳化沥青。混合料拌和均匀后分三层击实,每层按标准重型击实功击实98次,待最后一层击实后用刮刀刮平试样表面,称取试样湿重M。在试样中部取2000 g置于105~110 ℃烘箱中烘干,测试样含水率ω,最后按照公式(2)计算干密度。

ρ干密度=M/V/(1+ω)

(2)

式中:M为试件质量,g;ω为击实含水率;V为试件体积,cm3;ρ干密度为试件干密度,g/cm3。

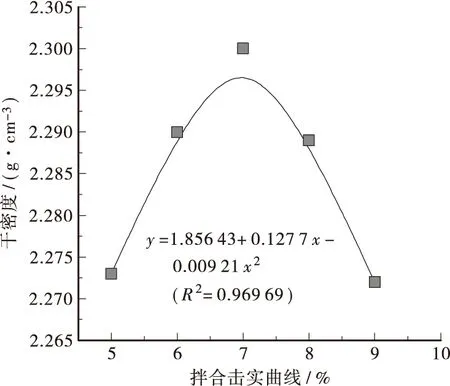

根据重型击实试验结果,以含水率为横坐标,干密度为纵坐标,绘制重型击实曲线,见图1。

图1 重型击实曲线Figure 1 Heavy compaction curve

由图1可知: 各含水率下重型击实干密度虽然差别不大但有明显的变化趋势,随着含水率增加,干密度呈先增大后减小的抛物线变化规律,拟合相关良好,干密度峰值对用的最佳拌合用水量为6.9%。

3.3 确定最佳乳化沥青用量

3.3.1 马歇尔试件成型及养生

按照表2合成级配要求称取5×10 kg混合料,混合料拌合时首先将集料和水泥干拌60 s,加水干拌60 s,最后加入预定质量的乳化沥青拌60 s,采用马歇尔击实成型试件,第一遍双面击实后(50次),60 ℃模内养生40 h后第二次击实(25次),总击实次数为75次,二次击实完成后室温放置12 h。

3.3.2 基于劈裂试验确定乳化沥青用量OEAC1(Optimal Emulsified Asphalt Content,简称OEAC )

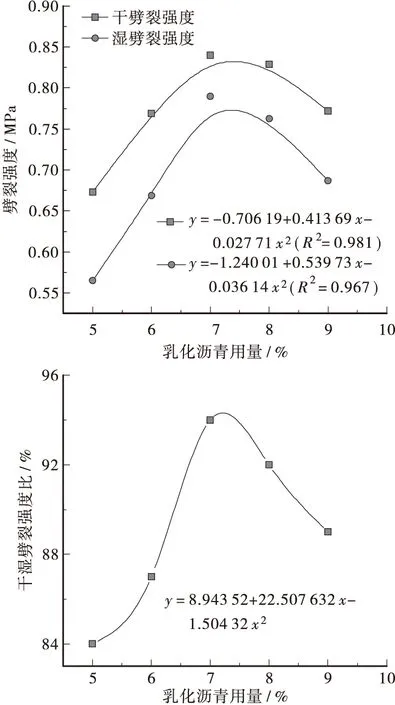

现行《公路沥青路面再生技术规范》(JTG F41 — 2008)采用劈裂试验强度峰值确定最佳乳化沥青用量,研究表明,劈裂试验与乳化沥青混合料抗弯拉强度、抗折强度以及马歇尔稳定度之间线性相关性良好,且劈裂试验简单易行,考虑到乳化沥青的层位功能和受荷环境与沥青路面冷再生混合料较为相近,本文采用劈裂试验确定乳化沥青混合料最佳乳化沥青用量。试验时按照3.2.1成型并养生乳化沥青混合料马歇尔试件,每个乳化沥青用量下不少于4个试件,将各组油石比试件进行15 ℃劈裂强度试验(15 ℃劈裂试验的试验方法为:将试件完全浸泡在15 ℃±1 ℃的水浴中2 h)、浸水24 h的劈裂试验(浸水24 h劈裂试验的试验方法为:将试件完全浸泡在25 ℃恒温水浴中23 h,再在15 ℃水浴中浸泡1 h),水浴保温结束后取出试件立即进行劈裂试验,试验加载速率为50 mm/min,结果见图2。

图2 不同乳化沥青用量劈裂强度试验结果Figure 2 Splitting strength test results with different contentof emulsified asphalt

劈裂试验结果表明: 乳化沥青用量对乳化沥青混合料劈裂强度和干湿劈裂强度比均匀显著的影响,随着乳化沥青用量的增大,乳化沥青混合料干、湿劈裂强度呈先增大后减小的二次函数变化关系,以峰值劈裂强度确定最佳乳化沥青用量为7.2%,且最佳乳化沥青用量下的乳化沥青混合料干湿劈裂强度比也较大。分析其原因,油石较少时矿料之间的粘结力不足,沥青在矿料之间胡润滑作用不明显导致试件的压实度不足,且没有足够的沥青褁附集料,混合料内部的内摩擦角和粘聚力均较小,随着乳化沥青用量掺量增大,混合料内部沥青膜厚增大,整体性提高,但随着乳化沥青用量增加到一定程度,乳化沥青蒸发残留物在乳化沥青混合料内部形成的自由沥青含量增多,多余的沥青在矿料内部反而起到了润滑作用,矿料之间较易出现滑动,反而对混合料强度产生不利影响。

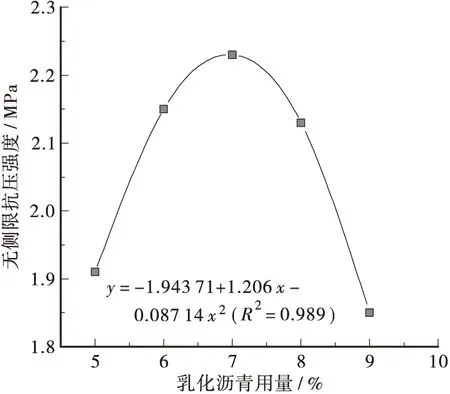

3.3.3 基于无侧限抗压强度试验确定最佳乳化沥青用量OEAC2

参考现行《公路沥青路面基层施工规范》采用无侧限抗压强度确定水泥稳定碎石混合料的水泥用量,并借鉴和总结国内外相关应用经验和研究成果提出乳化沥青混合料最佳乳化沥青用量确定方法,采用无侧限抗压强度确定乳化沥青混合料最佳乳化沥青用量。按照重型击实试验结果确定的最佳含水率和98%干密度成型静压试件,试件直径为100 mm,高100 mm,试件制备后要在鼓风烘箱中加速养生,温度保持在60+2 ℃,养生龄期的最后一天,将试件在15 ℃水中浸泡2 h,水面高出试件顶面约2.5 cm,将浸泡的试件从水槽中取出,立即进行无侧限抗压强度试验,试验时控制压力机的加载速率为1 mm/min,考虑到沥青的感温性,试验温度控制为25 ℃,每组强度试验结果为满足试验误差要求4个试件的平均值,乳化沥青混合料无侧限抗压强度试验结果见图3。

图3 不同乳化沥青用量无侧限抗压强度试验结果Figure 3 Unconfined compressive strength test with different contentof emulsified asphalt

图3试验结果表明: 与劈裂强度强度试验结果相类似,随着乳化沥青用量的增大,乳化沥青混合料无侧限抗压强度呈先增大后减小的变化趋势,二次函数关系拟合良好,以劈裂强度峰值确定最佳乳化沥青用量OEAC2为7.0%。

通过劈裂强度试验、无侧限抗压强度试验,分析乳化沥青用量量与劈裂强度、无侧限抗压强度关系,进而确定对应乳化沥青混合料的最佳乳化沥青用量,以劈裂强度试验确定的乳化沥青混合料最佳油石比为7.2%,以无侧限抗压强度指标确定的最佳乳化沥青用量为7.0%,最佳乳化沥青用量=7.2%+7.0%=7.1%。

4 最佳乳化沥青用量验证

4.1 基于MMLS3试验乳化沥青混合料高温稳定性

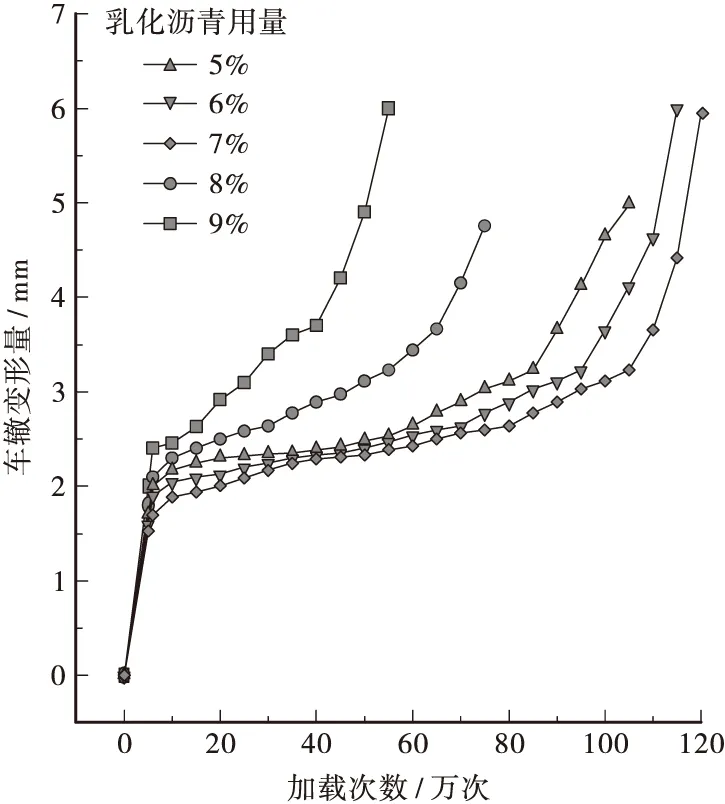

采用南非产的小型加速加载设备对不同乳化沥青用量下的乳化沥青混合料进行室内模拟加载试验,从而间接评价出不同乳化沥青混合料高温条件下使用性能的优劣[10]。试验时变化5%、6%、7.1%、8%、9%共5组乳化沥青用量,成型直径152.4 mm,高95.3 mm马歇尔试件,60 ℃养生2 d,待试件冷却后取其中部5 cm部分按照标准加速加载试件尺寸切割试件。参考已有研究成果,加速加载试验条件:试验轴载为0.7 MPa,试验温度为40 ℃,加载为7.2 km/h,每组平行试验3个。不同乳化沥青用量下的加速加载试验结果见图4。

图4 不同乳化沥青用量加速加载试验结果Figure 4 Accelerated loading test results with different amount of emulsified asphalt

由加速加载试验结果可知: 加速加载试验初期,车辙发展较快,车辙深度变化也比较明显,这主要由于乳化沥青混合料内部空隙率较大,进而早期产生的压密变形较大。压密变形过后,随着加载次数的增大,乳化沥青混合料进入蠕变稳定阶段,比较蠕变稳定阶段车辙变形量可以发现,车辙变形率依次是: 7%>6%>5%>8%>9%,5%、6%、7%、8%、9%乳化沥青掺量下混合料试件进入剪切失稳阶段加载次数分别为80万、95万、100万、65万、50万次,可见以高温稳定性作为衡量标准,7.1%乳化沥青用量下的混合料高温稳定性最好,说明本文提出的最佳乳化沥青确定方法可以将一个宽泛的乳化沥青范围变为精确的最佳乳化沥青用量,具有较好的技术优越性,同时确保乳化沥青混合料具有较好的高温稳定性。

4.2 乳化沥青混合料低温抗裂性

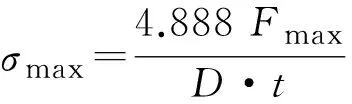

通常采用小梁弯曲试验评价沥青混合料的低温抗裂性,考虑到乳化沥青混合料制成小梁试件比较困难,本文以低温SCB试验评价乳化沥青用量对乳化沥青混合料低温抗裂性的影响。借鉴相关研究成果,变化乳化沥青用量时通过调整拌合用水量来确保混合料总流体含量保持不变,将不同乳化沥青用量的混合料成型为Φ152.4 mm,高95.3 mm大马歇尔试件,并采用具有较高切割精度的芬兰产双面锯取马歇尔试件中部50 mm厚的圆形试件,再将其从中间对称打开,即制得半圆弯曲试件。试验前将试件放在恒温环境箱中在-10 ℃下保温4 h,试验时采用单点加载方式[11],支点间距为SCB试件直径的0.8倍,加载速率为0.5 mm/min,记录破坏荷载和破坏应变,计算公式见下式,以抗弯拉强度、弯拉劲度模量和抗弯拉应变能来评价沥青混合料的低温抗裂性能,试验结果如表3所示。

(3)

(4)

(5)

式中:σmax为抗拉强度,MPa;Fmax为最大荷载,N;D为试件直径,mm;t为试件厚度,mm;S为支点间距,S=0.8D

低温SCB试验结果表明: 随着乳化沥青用量的增加抗弯拉强度、最大弯拉应变、破坏应变能均呈先增大后减小的变化趋势,以峰值破坏应变能确定乳化沥青混合料的最佳乳化沥青用量为7%,7.1%乳化沥青用量下乳化沥青混合料具有较大的弯拉应变,以SCB试验弯拉应变峰值对应的乳化沥青用量试验结果与劈裂强度试验相一致。

表3 不同乳化沥青用量SCB试验结果Table3 SCBtestresultswithdifferentasphaltcontent乳化沥青用量/%抗弯拉强度/MPa跨中挠度/mm最大弯拉应变/με劲度模量/MPa破坏应变能/(kJ·m-3)54.630.2131423.463252.6315.32964.910.2871989.362468.1317.17875.270.3682615.792014.6818.48785.120.3412322.372204.6418.25694.790.3172139.592238.7417.011

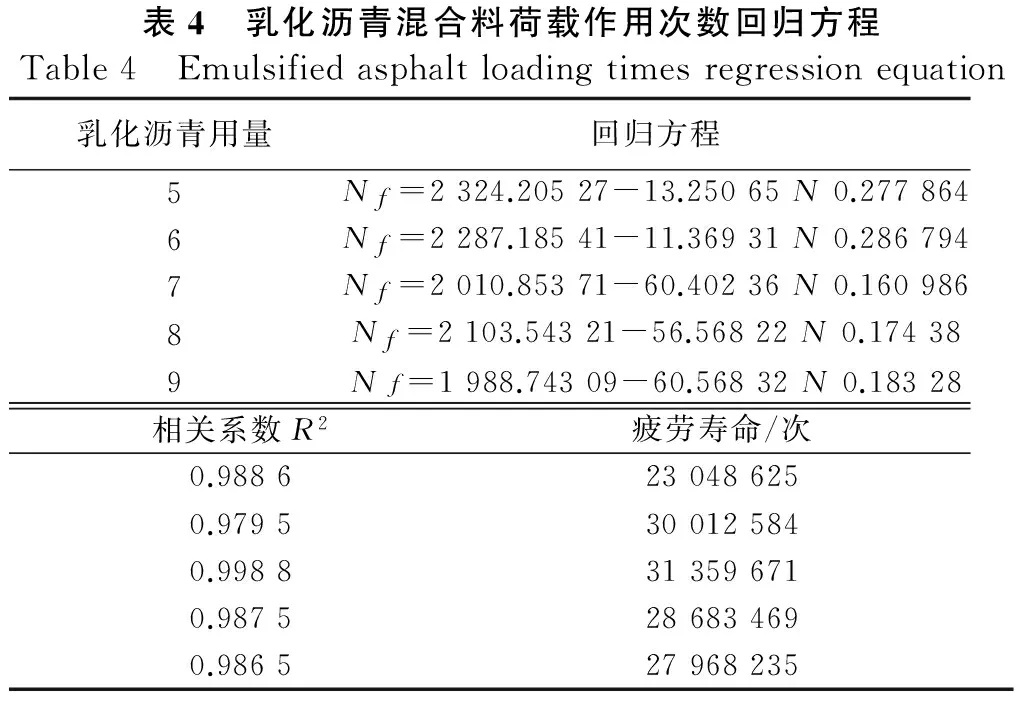

4.3 疲劳性能

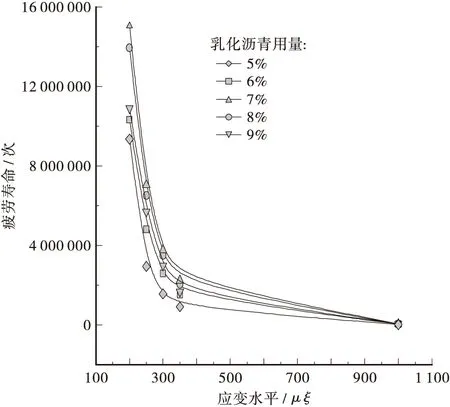

参考SHRA计划、AASHTO均采用50.8 mm×63.5 mm×381 mm的小梁进行疲劳试验[12-15],本文疲劳试验也采用了该尺寸的小梁试件,制作试件时首先成型双层车辙板,在60 ℃养生2 d后,切割成标准尺寸的试件,疲劳试验采用的试验温度为15 ℃,加载波形为正弦波,加载频率为10 Hz,为了加快试验进度正弦波之间不插入间歇时间, 采用COX&SONS公司生产的四点弯曲试验机对小梁试件进行三分点加载疲劳试验,采用控制应变的加载模式,采用美国MTS疲劳试验机进行四点弯曲疲劳试验,本文进行了200、250、300、350、1000 μξ共5种应变水平下的疲劳试验,一组4个平行试件,试验结果见表4和图5。

疲劳试验结果表明: 相同应变水平下乳化沥青混合料疲劳寿命次数随乳化沥青用量的增大呈先增大后减小的变化趋势,7%乳化沥青用量下混合料疲劳寿命出现峰值,分析其原因,混合料沥青用量低,导致裹覆集料的沥青油膜厚度减薄,水分蒸发后造成了混合料空隙的增大,疲劳性能不足,这也证实了本文提出的采用劈裂强度试验确定最佳乳化沥青用

表4 乳化沥青混合料荷载作用次数回归方程Table4 Emulsifiedasphaltloadingtimesregressionequation乳化沥青用量回归方程5Nf=2324.20527-13.25065N0.2778646Nf=2287.18541-11.36931N0.2867947Nf=2010.85371-60.40236N0.1609868Nf=2103.54321-56.56822N0.174389Nf=1988.74309-60.56832N0.18328相关系数R2疲劳寿命/次0.9886230486250.9795300125840.9988313596710.9875286834690.986527968235

图5 不同乳化沥青用量乳化沥青混合料疲劳寿命曲线Figure 5 Emulsified asphalt mixture fatigue life curve with different emulsified asphalt content

量的试验方法是合理的。

5 结论

经室内加速加载、SCB、三分点加载疲劳试验验证,以劈裂强度和无侧限抗压强度作为乳化沥青混合料配合比设计指标是合理的,本文提出的基于劈裂强度和无侧限抗压强度峰值确定乳化沥青混合最佳油乳化沥青用量的设计方法可精确计算出乳化沥青混合料的最佳配比,同时在最佳乳化沥青用量确定时考虑了乳化沥青混合料的路用性能,研究成果可对今后同类型工程设计提供了技术参考。

[1] 弓锐,弥海晨. 乳化剂用量对SBS改性乳化沥青性能的影响研究[J]. 公路工程,2013,38(6):234-236.

[2] 肖晶晶,沙爱民.水泥乳化沥青混合料的级配优化[J].广西大学学报:自然科学版,2013,38(4):936-942.

[3] 肖晶晶.改性乳化沥青及其混合料性能研究[D].西安:长安大学,2007.

[4] 刘超,刘庚.乳化剂的剂量对改性乳化沥青性质的影响[J].华东公路,2012,23(2):112-125.

[5] 徐东,陈祥峰,郑南翔.乳化沥青冷再生混合料配合比设计及性能分析[J].广西大学学报:自然科学版,2012,37(1):103-109.

[6] 郭德栋,许宏妹.级配类型对纤维沥青混合料路用性能的影响[J].广西大学学报:自然科学版,2010,35(1):112-117.

[7] 杜少文,王振军畅水泥改善乳化沥青混合料的使用性能[J].建筑材料学报,2009,12(1):71-75.

[8] 苏毅畅.水泥乳化沥青混凝土材料研究[D].大连:大连理工大学,2003.

[9] 钟磊.乳化沥青混合料抗水损害性能研究[D].长沙:中南大学.2011 .

[10] 路贺伟,张宏超,王建,等.基于MMLS3的沥青混合料高温稳定性研究[J].建筑材料学报,2011,34(5):123-128.

[11] 张美坤,黄晓明,任永刚.采用弯曲应变能评价沥青混合料的低温性能[J].石油沥青,2008,22(5) : 20-23.

[12] 邓学钧 .路基路面工程[M]. 北京:人民交通出版社,2001:380-385.

[13] 孙立军.沥青路面结构行为理论[M].上海:同济大学出版社,2003

[14] 沈金安.高速公路沥青路面早期损坏分析与防治对策[M].北京:人民交通出版社,2004.

[15] 王长安,吴育良.影响乳化沥青稳定性的主要因素[J].新型建筑材料,2005(1):52-54.

Study on the Design Method of Emulsified Asphalt Mixture

ZHANG Yingying, LIU Zhifei

(Yellow River Conservancy Techinal Institute,Kaifeng Henan,45004, China)

In order to achieve emulsified asphalt in the structure, road performance, environmental protection and other technical superiority aspects ,the core technology is mix design.Based on the use of emulsified asphalt environment, learn from experience and research and summarized and related applications based on the results of proposed splitting strength and unconfined compressive strength peak determining the optimal mix of emulsified asphalt oil emulsified asphalt content, test results showed that the indoor accelerated loading, SCB, one-third point loading fatigue tests, show that this method has good technical superiority, the research results can provide technical reference for future projects of the same type design.

road engineering; emulsified asphalt mixture; mix design; optimum asphalt content

2015 — 04 — 22

张营营(1983 — ),女,河南确山人,讲师,硕士,主要从事水工安全专业的教学与研究工作。

U 414.1

A

1674 — 0610(2016)05 — 0263 — 05