钛制换热器结构的分析和设计优化

2016-11-26孙万仓

张 成, 孙万仓

(西安优耐特容器制造有限公司,陕西 西安 710201)

钛制换热器结构的分析和设计优化

张 成, 孙万仓

(西安优耐特容器制造有限公司,陕西 西安 710201)

结合多年产品设计与制造经验,对大型钛制换热器管板结构、管壳式换热器的小间隙分程隔板结构和壳程进口防冲结构进行了分析和设计优化。设计优化后的结构:在保证设备安全、可靠运行的条件下,降低了大型换热器对钛钢爆炸复合板的技术要求和管板的制造成本;解决了狭小空间分程隔板焊接难及无法对焊缝实施完全无损检测的问题,实现了分程隔板可拆卸功能,便于钛管箱的检修;避免了传统防冲结构易出现管束振动、防冲板变形脱落的现象,提升了该结构的防冲效果,进而保证了换热器的安全可靠运行。

钛换热器;钛钢复合板;结构优化

0 引 言

化工行业一直是我国用钛的第一大领域,如2010年我国化工行业用钛量占全国用钛总量的53%[1]。而在钛制化工装备中钛制换热器又占很大的比例[2]。

钛制换热器以其优异的耐腐蚀性和高可靠性被广泛用于氯碱、化纤、无机合成、染料中间体、精细化工等行业。经过近40余年的发展,我国钛制换热器产品已形成了包括JB/T 4745—2002《钛制焊接容器》[3]和GB/T 151—2014《热交换器》[4]在内的较完善的标准体系。随着化工装备向大型化和特殊化方向发展,与之配套的重要设备——钛制换热器也随之向大型化、特殊化和结构复杂化方向发展。如西安优耐特容器容器制造有限公司为某PTA项目生产的钛制冷凝器,单台用钛量就超过12 t。

钛制换热器接触的介质一般具有强腐蚀性如烧碱等,或剧毒性如湿氯气等,一旦发生泄漏危害极大。因此,对钛制换热器设备的可靠性有极高要求,结构设计必须留有安全裕量。但是换热器标准多是基于碳钢和不锈钢推荐的设计结构,而钛材与碳钢、不锈钢相比价格高得多,若设计安全裕量过大,势必会造成钛制换热器成本有较大地增加。从可靠性和经济性两方面综合考虑,对钛制换热器结构进行优化是十分重要的。

作者结合多年产品设计与制造经验,对大型钛制换热器的管板结构、管壳式换热器的小间隙分程隔板结构和壳程进口防冲结构进行了分析和设计优化,旨在保证钛制换热器安全可靠性的前题下,降低制造成本。

1 钛钢复合管板结构

1.1 结构分析

管板是管壳式换热器的核心部件之一。钛钢复合的管板在管壳式换热器中最为常见,其结构如图形1所示。这种结构在美国TEMA[5]和我国钛制换热器标准中均被采用,具有可靠性和一定的经济性。但当换热器规格较大,如直径超过2 000 mm时,仍然采用该管板结构,有可能会存在以下问题。

图1 常见的钛钢复合板管板结构示意图Fig.1 Sketch of titanium-steel clad plate tubesheet structure

首先,为了满足后续的机械加工和耐腐蚀性的要求,钛钢复合板覆层的厚度必须≥10 mm。而该结构钛覆层金属利用率是随着管板直径的增大而下降的,尤其是在管板直径超过2 000 mm的情况下,钛覆层机械加工损耗会更大,导致钛钢复合管板的成本大幅度提高。若当工况条件需要TA9钛合金和TA10钛合金等作为覆层时,会使复合管板的造价更高。

其次,作为大型压力容器用的钛钢复合板,一方面要求大幅面的爆炸复合板复合贴合率要达到100%;另一方面要求大幅面爆炸复合板的平面度不得大于2 mm/m。由于覆板越厚、幅面越大,其复合贴合率和平面度越难以实现,对大幅面钛钢爆炸复合板制造提出了更高的技术要求。若复合板的贴合率未达到100%,则未贴合处的钛覆层会因承受较大的应力而出现裂纹等缺陷,导致覆层下的钢材腐蚀而使整个设备失效。如果平面度大于2 mm/m,则无法保证5 mm深的分程隔板槽及密封面的机械加工尺寸,导致加工后的隔板槽底部和密封面钛覆层的厚度不能满足耐蚀性要求,甚至露出钢基层而导致管板报废。

1.2 结构优化

鉴于上述分析,为了降低钛钢爆炸复合板的制造难度和大型钛制换热器的制造成本,对原标准中的管板结构进行了优化设计,如图2所示。

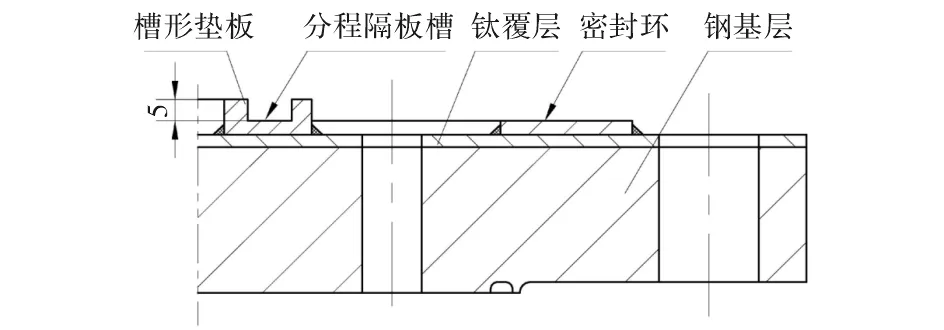

图2 优化设计的钛钢复合板管板结构示意图Fig.2 Sketch of optimized titanium-steel clad plate tubesheet structure

比较设计优化前后的管板结构可以看出,优化后的结构采用的管板为覆层厚度不超过5 mm的薄覆层钛钢复合板,为了保证密封面和分程隔板槽的加工,在管板上加焊了钛环、槽型垫板。该结构具有以下优点。

(1)有效降低了管板制造成本。优化的结构钛钢复合管板的钛用量比原结构钛钢复合管板的钛用量降低了40%还多。对于有可能发生缝隙腐蚀的管板,仅需将图中的钛环、钛槽形垫板的材质改为TA10或TA9钛合金即可,大面积的复合管板覆层仍采用工业纯钛,即就是这样,钛钢复合管板的综合成本仍比原结构降低很多。对于设备上所用的人孔盖、法兰盖等零件也可参照本结构来有效降低钛材的用量。

(2)降低了大幅面钛钢爆炸复合板的技术要求。采用优化后的结构,管板密封面和分程隔板槽是组焊密封环和槽形垫板后再进行机械加工。只要留有足够的加工余量,很容易保证密封面及隔板槽的最终尺寸公差。无需要求管板的平面度一定不大于2mm/m,间接地降低了钛钢复合板生产成本。

该项结构改进技术,已在某企业的大型换热器中运行了5年,未发生任何问题,使用效果良好。并申请了实用新型专利。

2 小间隙分程隔板结构

2.1 结构分析

多管程换热器的管箱结构和分程隔板与管箱壳体焊接结构如图3所示。

图3 多管程换热器管箱结构示意图Fig.3 Sketch of multiple tube passes heat exchanger channel structure

由图3可以看出,该结构简单、制造成本低,为目前管壳式换热器普遍采用。但是小直径管箱和分程数较多的复杂管箱,由于隔板间距过小,在实际工程中此种结构制作难度大,焊接质量难以保证。尤其是采用钛等稀有金属制作问题更为突出。主要原因如下。

(1)分程隔板与管箱焊接时受操作空间限制,无法实施焊接或施焊者操作和观察困难,导致焊缝质量无法保证。

(2)钛材焊接时需惰性气体保护,除枪气保护外还需气体拖罩等保护工装,空间狭小不利保护措施的实施,进而会影响焊接质量。

(3)空间狭小,焊缝局部地方无法实施无损检测,难以评定该处的焊接质量,有可能成为整个设备的隐患。

2.2 结构优化

为了解决特殊的小直径管箱和分程数较多的复杂管箱在实际工程中的焊接问题,对该结构进行了优化设计,如图4所示。

图4 优化的分程隔板结构示意图Fig.4 Sketch of optimized pass partition plate

优化后的结构将隔板焊接转换成了钛压板的焊接。使焊接容易进行,焊缝全部可以进行无损检测,无漏检处,能够保证焊接质量。最终是将隔板用固定螺栓和起密封作用的非金属填充物等装配在两条钛压板间,可拆卸。不但解决了小间隙分程隔板与管箱的焊接问题,还有利于钛管箱的检修。

此结构已在多个钛制换热器中应用,用户反馈使用效果良好。

3 壳程进口防冲结构

3.1 结构分析

管壳式换热器壳程进口防冲板一般按GB/T 151—2014推荐结构,如图5所示。

图5 壳程进口防冲结构示意图Fig.5 Sketch of shell side import impingement plate structure

设置防冲板的目的是为了减缓壳程进口流体对管束的冲击和磨蚀作用。但是从多起管壳式换热器设备使用出现的问题来看,这种结构在特定工况下存在隐患。如某PTA企业使用的2台钛制换热器均使用了不足90天,就出现了换热管束振动和换热管断裂的问题。停车检查,壳程进口防冲板已严重变形,并且即将脱落。最终认定,防冲失效是导致本设备出现上述问题的主要原因。分析壳程进口防冲结构发现,造成防冲失效的主要原因是:①壳程进口直径较大,防冲面积大,较大的流体冲击力直接造成防冲板与壳体焊缝的断裂;②壳程流体的流速不稳定,防冲板受到交变载荷作用,加速焊缝失效;③流体通过防冲板时,产生较大的横向冲击力导致管束振动乃至剪切断裂。即该防冲结构未完全起到防冲和改善流体分布的作用。

3.2 结构优化

针对上述分析的结果,对壳程防冲结构进行了优化设计,采用外导流筒加常规防冲板的结构,如图6所示。

图6 优化的防冲挡板结构示意图Fig.6 Sketch of optimized impingement plate structure

在流体入口处增加了一个外流道,在对应的壳体位置设置多个分流孔,并对原设计中的防冲挡板增加支撑(图6中的连接板)。这样流体在接触管束前,经过了壳程筒体和防冲板两级缓冲,重新分布,有效地降低了流体对管束的冲刷和诱发管束振动的风险。

优化后的结构安全可靠,已在多台钛、锆管壳式换热器中应用,使用寿命已超过10年。

4 结 论

西安优耐特容器制造有限公司通过对大型钛制换热器管板结构、多管程管壳式换热器小间隙分程隔板结构和壳程进口防冲结构的分析和优化设计,取得如下成果。

(1)在保证设备安全、可靠运行的条件下,降低了大型换热器对钛钢爆炸复合板的技术要求和管板的制造成本。

(2)解决了狭小空间分程隔板焊接难以及无法对焊缝实施完全无损检测的问题,实现了分程隔板可拆卸功能,便于钛管箱的检修。

(3)改变了传统防冲结构易出现管束振动、防冲板变形脱落状况,提升了该结构的防冲效果,进而保证了换热器的安全可靠运行。

[1] 邹武装,郭晓光,谢湘云,等.钛手册[M].北京:化学工业出版社,2012.

[2] 黄嘉琥,应道宴.钛制化工设备[M].北京:化学工业出版社,2002.

[3] 全国压力容器标准化技术委员会.钛制焊接容器:JB/T 4745—2002[S].昆明:云南科技出版社,2002.

[4] 全国锅炉压力容器标准化技术委员会.热交换器:GB/T 151—2014[S].北京:中国标准出版社,2015.

[5] Tubular Exchanger Manufacturers Association.Standards of the Tubular Exchanger Manufacturers Association[M].New York:Tubular Exchanger Manufacturers Association, 2007.

[6] 全国锅炉压力容器标准化技术委员会. 压力容器用爆炸焊接复合板:第3部分 钛-钢复合板:NB/T 47002.3—2009[S].北京:新华出版社,2009.

Structure Analysis and Optimization of Titanium Heat Exchanger

Zhang Cheng,Sun Wancang

(Xi’an United Vessel Manufacture Co., Ltd.,Xi’an 710201, China)

Combined with design and manufacture experience, the key structure of titanium large heat exchanger, such as titanium-steel clad plate tubesheet, pass partition plate and shell side import impingement plate were analyzed and optimized. On the premise of safety and reliable operation, the technical requirements and the manufacturing cost are reduced of titanium steel composite sheet for large heat exchanger. The problems of difficult to weld due to narrow space pass partition and unable to completely nondestructive test are solved. The pass partitions are changed to removable ones, which makes titanium tube box easy to maintain. The phenomenon of bundle vibration and impingement plate detachment are avoided, the impingement effect is enhanced, and the safety and reliability for the heat exchanger is ensured.

titanium heat exchanger;titanium clad steel plate;structure optimization

2016-04-07

张成(1975—),男,工程师。

TG146.2+3

A

1009-9964(2016)04-0040-04