沥青膜厚度对沥青混合料性能的影响

2016-11-25许银行

许银行

(武汉市政工程设计研究院有限责任公司,湖北 武汉 430023)

沥青膜厚度对沥青混合料性能的影响

许银行

(武汉市政工程设计研究院有限责任公司,湖北 武汉 430023)

分析研究了传统沥青混合料沥青膜厚度计算方法,提出了一种新型的沥青膜厚度计算公式,并进行了验证;分析了不同沥青膜厚度对混合料性能产生的影响,结合高温性能、低温性能、水稳定性和疲劳性能,给出了推荐沥青膜厚度。

沥青混合料;沥青膜厚度;性能

0 引言

我国沥青混合料设计普遍采用马歇尔设计方法,设计过程中,需要成型大量试件,耗时耗力,实验结果存在一定误差,且其设计指标与路用性能不符,影响了混合料的设计效果。在此背景下,本文以AC-20沥青混合料为研究对象,开展沥青膜厚度与混合料性能研究。

1 传统沥青膜厚度计算方法的评价

沥青膜厚度是指包裹在石料表面的有效沥青层厚度,一般用DA表示。沥青膜厚度与混合料的强度、高温性能、低温性能以及耐久性能有着密切联系,是混合料设计阶段需要考虑的重要参考因素。传统的沥青膜厚度计算过程中,一般采用有效沥青含量除以集料表面积的计算方法,该方法提出是基于沥青形成的油膜包裹在石料表层的平面上,且颗粒与颗粒之间保持相互独立,见图1。

图1 沥青膜厚度计算原理图

基于上述原理的计算模型,未将混合料空隙率与压实等方面的影响考虑在内,只要沥青用量与集料表面积确定了,混合料表面的沥青膜厚度也就确定了,这与客观实际存在一定的差异,进而产生了计算误差。但是该原理简单方便,容易理解,存在较强的适用性,从另一个方面来讲,若在计算膜厚的过程中加入孔隙率、压实等因素的影响,由于不同集料的尺寸、形状不同,棱角性差异较大,即使引入复杂的计算参数,也难以完全消除影响,并会导致计算量成倍增加。

2 新型沥青膜厚度计算方法的提出

现有研究结果普遍认为,混合料中的沥青膜厚度是一个平均计算值,不是真实存在于混合料表面上的,其数值为理论计算值,而非实际观测值。

用有效沥青用量与集料比表面积的比值来定义沥青膜平均厚度,存在一定的争议:由于集料的粒径不同、形状不同,颗粒表面的沥青膜厚度存在一定的差异性,细集料表面的厚度要大一些,粗集料的要小一些,在石料的棱角处,沥青膜厚度可能更小[1]。但是,如果将石料按照不同的沥青进行区分,进行分别计算与讨论,需要利用随机分布理论进行统计分析,若想要建立厚度与混合料性能之间的关系,也需要一个平均厚度的概念,并且由于石料颗粒的复杂性,区分工作难度较大。因此,无论采用何种方式,都需要引入平均膜厚的概念,进而研究其与混合料各项性能之间的关系。

确定沥青混合料最佳沥青用量的根本目的就是确保实现一个合理的沥青膜厚度。沥青膜厚对不同级配的沥青混合料的性能有着不同的影响,同时,沥青膜厚度存在着一个最佳值,当膜厚偏离最佳值时,动稳定度等各项性能指标均会出现下降,因此沥青膜厚的计算方法尤为重要。为了准确的反映不同级配混合料不同油石比的沥青膜厚度,本文采用真空法测定最大理论密度[2]。

具体计算过程如下:

(1)按式(1)计算矿料混合料的合成毛体积相对密度:

式中:γsb为矿料合成毛体积密度;P为各种矿料成分的配比,其和为100;γ为各种矿料相应的毛体积密度。

(2)按式(2)计算矿料的有效相对密度:

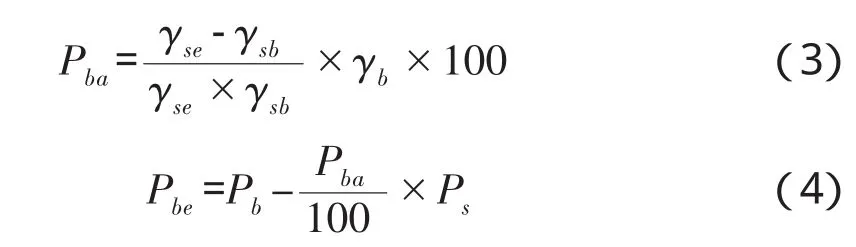

式中:γsb为合成矿料的有效相对密度;Pb为试验采用的沥青用量;γ1为实测混合料的最大相对密度,无量纲;γb为25℃下沥青相对密度,无量纲。(3)按式(3)、式(4)计算有效沥青含量:

式中:Pba为被集料吸收的沥青比例,%;Pbe为沥青混合料中的有效沥青含量,%;Ps为各种矿料占沥青混合料总质量的百分率之和,即Ps=100-Pb,%

(4)将求得的有效沥青含量计算结果和集料表面积带入式(5)中,即可求得沥青膜厚度。

式中:DA为沥青膜厚度,μm;SA为集料比表面积,m2/kg。

3 沥青膜厚度对混合料性能的影响

3.1高温性能

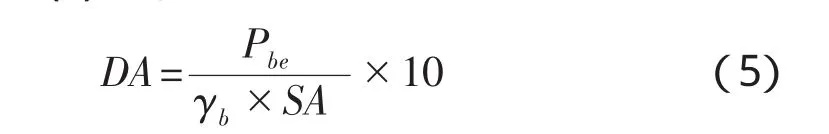

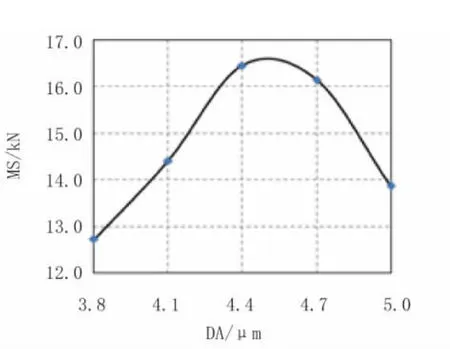

选取AC-20混合料作为试验对象,沥青膜厚度分别取3.8 μm、4.1 μm、4.4 μm、4.7 μm、5.0 μm,根据上节介绍的沥青膜厚度计算方法,反算沥青用量,对应的油石比分别为3.4%、3.7%、4.0%、4.3%、4.6%,分别成型马歇尔试件和车辙板,进行性能测试,测试结果见表1。

表1 高温性能试验结果

图2 沥青膜厚度对混合料密度的影响

图3 沥青膜厚度对稳定度的影响

图5 沥青膜厚度对抗剪强度的影响

由图2~图5可以看出,随着沥青膜厚度的增加,混合料的密度、稳定度、动稳定度和抗剪强度均呈现先增大后减小的趋势。从图2中可以看出,当沥青膜厚度为4.4μm时,混合料的密度取得最大值;从图3中可以看出,当沥青膜厚度为4.5μm时,混合料的稳定度取得最大值,以稳定度最大值为中值,取95%MSmax对应的厚度为界,当膜厚为4.3~4.8 μm时取得的稳定度较大;从图4中可以看出,当沥青膜厚度为4.4 μm时,混合料的动稳定度取得最大值,以动稳定度最大值为中值,取95% DSmax对应的厚度为界,当膜厚为4.2~4.7 μm时取得的动稳定度较大;从图5中可以看出,当沥青膜厚度为4.4 μm时,混合料的抗剪强度取得最大值,以抗剪强度最大值为中值,取95%RTmax对应的厚度为界,当膜厚为4.2~4.7 μm时取得的抗剪强度较大。

分析可知,当沥青含量较小时,不足以形成结构沥青膜来黏结矿料颗粒,混合料的强度主要来源于集粘聚力和内摩擦力,而随着沥青含量的不断增大,结构沥青膜形成,沥青与矿料间的粘结力随沥青用量的增加而增大,当达到最佳沥青膜厚度时具有最大的粘聚力,若沥青含量继续增加,过多的沥青会逐渐将矿料颗粒推开,在颗粒间形成不与矿粉发生交互作用的“自由沥青”,此时沥青胶浆的粘结力随着自由沥青的增加而降低,当油石比增加至某一用量后,沥青混合料的粘结力主要取决于自由沥青,这时沥青不仅发挥粘结剂的作用,而且还起着润滑剂的作用,致使沥青混合料的粘结力降低。除此之外,沥青用量的增加,使得颗粒之间的容易发生相互位移,沥青混合料的内摩阻角变小,所以,当沥青膜厚度逐渐增加时,混合料性能出现了现增加后减小的规律。

综合考虑4个因素的影响,确定当膜厚为4.3~ 4.7 μm时,混合料密度较大,拥有较好的高温性能。

3.2低温性能

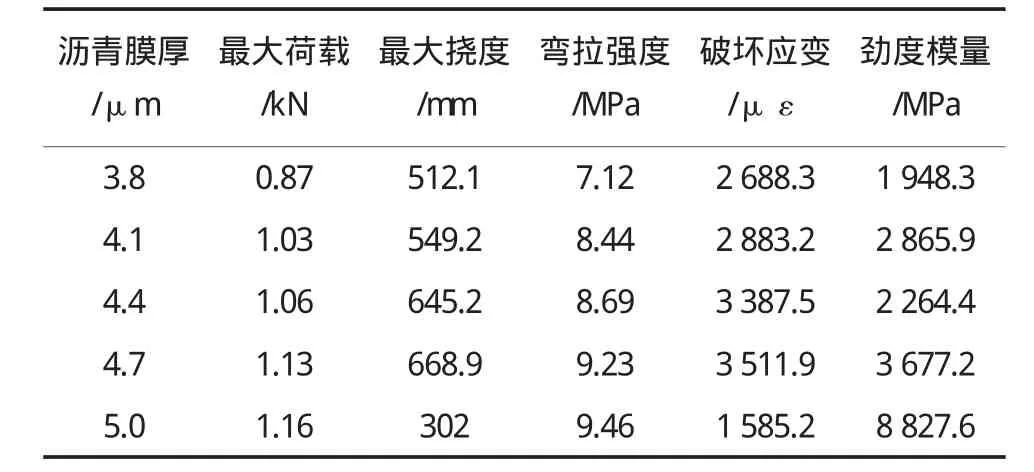

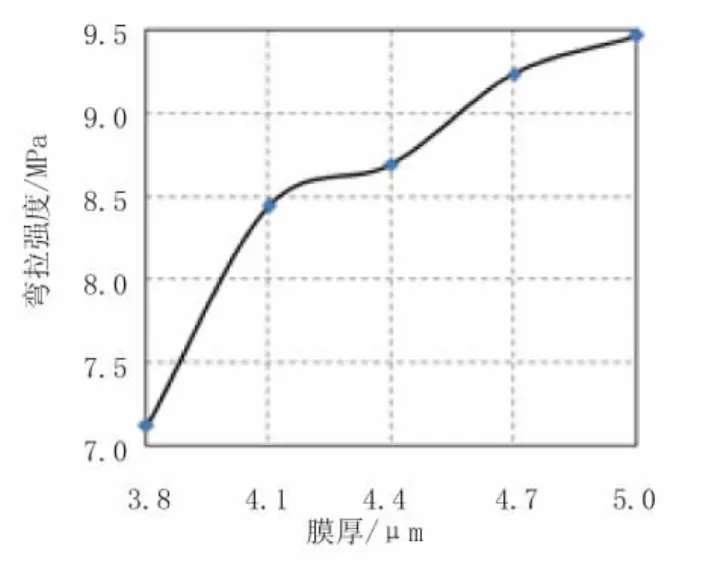

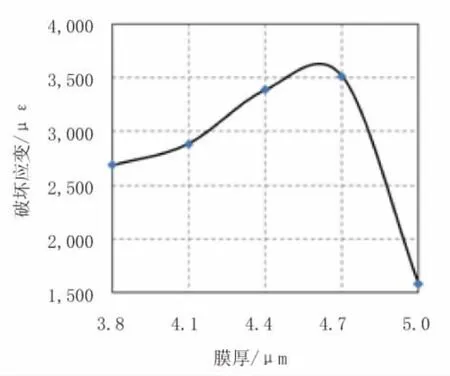

对不同的沥青膜厚度的混合料成型车辙板,切制成小梁进行进低温弯曲试验,其测试结果见表2。

表2 不用膜厚混合料低曲试验结果

由图6中可以看出,随着沥青膜厚厚度的不断增加,混合料的弯拉强度逐渐增大,且增加幅度较大;从图7中可以看出,随着沥青膜厚度的不断沥青在低温环境中,呈现出硬脆性:强度增加,而变形能力下降,容易出现脆断,因此保证沥青混合料的低温抗裂性能,就是要保证其在低温环境下,拥有尽可能大的变形能力,从而避免裂缝的产生。沥青膜厚度较大时,混合料的弯拉强度较大,但在膜厚过大时,变形能力下降,结合混合料的低温破坏特点,选择破坏应变作为评价沥青混合料低温性能的主要指标。增加,混合料的破坏应变呈现出先增加后减小的趋势,并且当膜厚度超过4.7 μm后,破坏应变急剧下降,试件迅速破坏。

图6 膜厚对弯拉强度的影响

图7 膜厚与对破坏应变的影响

抗拉强度不足或者变形能力不够是沥青混合料低温破坏的主要原因,当沥青含量较小时,包裹在集料表面的沥青膜厚度较薄,结构沥青不足,在进行低温弯曲试验的过程中,试件的主要强度来自于沥青的粘结力,所以在沥青含量较小,结构沥青不足的情况下,混合料的弯拉强度较小,容许的变形值也小;随着沥青含量的不断增加,沥青膜厚度也随着增加,结构沥青的增加使得混合料的低温性能迅速增加,弯拉强度增大,容许的变形也增大,但是当沥青进一步增加时,结构沥青不再增加,多余的沥青分散到混合料的孔隙中,自由沥青的含量上升,由于未与集料接触,该部分沥青的硬脆特性更加突出,使得混合料的弯拉强度增加,而容许的变形值却大幅度下降,造成试件迅速脆断。实际的沥青路面中,低温开裂的主要因素为变形能力不足,结合室内试验结果,确定当沥青膜厚度为4.4~4.7 μm时,混合料的低温性能较好。

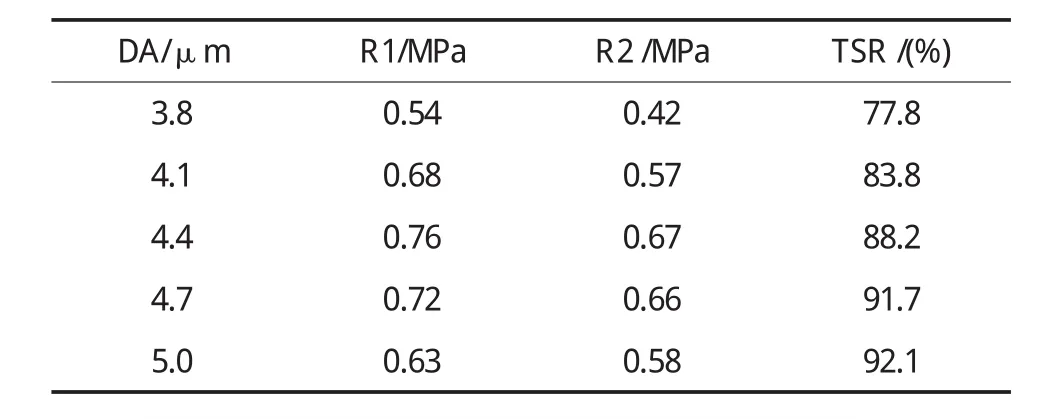

3.3水稳性能

成型马歇尔试件,进行性能试验,结果见表3、表4。

表3 浸水马歇尔试验结果

表4 冻融劈裂实验结果

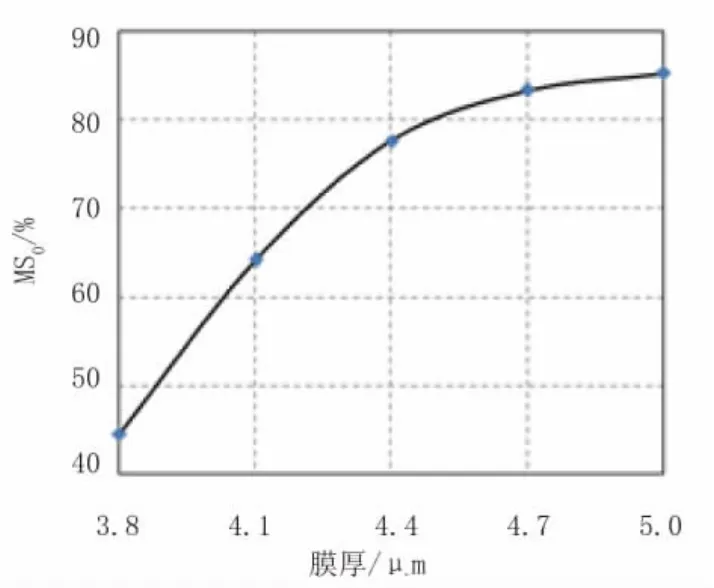

图8 沥青膜厚度对残留稳定度的影响

图9 沥青膜厚度对冻融劈裂强度比的影响

当压实功一定时,沥青膜厚度越小,混合料的空隙率越大。当空隙率较大时,沥青膜暴露在空气中的面积增大,增加了渗水率,从而加强了水对沥青的剥落作用。

由表3和图8可以看出:随着沥青膜厚度的增加,混合料浸水前后的稳定度都呈现出现增加后减少的趋势;当沥青膜厚度为4.7 μm时,进水后的试件马歇尔稳定度最大;残留稳定度不断增加,但增加趋势趋于缓慢。由表4和图9可以看出:随着沥青膜厚度的增加,混合料的劈裂强度都呈现出现增加后减少的趋势;当沥青膜厚度为4.4 μm和4.7 μm的时候,混合料的冻融劈裂强度最大;冻融劈裂强度比不断增加,但增加趋势趋于缓慢。随着沥青膜厚的不断增加,混合料中存在的自由沥青逐渐增多,填补了原有的部分空隙,降低了混合料的空隙率,在一定程度上提高了混合料的水稳定性,但自由沥青的增加,结构沥青比例下降,混合料的力学性能随之下降,虽然水对其造成的影响变小了,但其力学性能的绝对值却下降了。

从浸水马歇尔实验结果来看,混合料在膜厚为4.7 μm时,对应的强度最佳,从冻融劈裂试验来看,混合料在膜厚在4.4 μm和4.7 μm时,混合料获得最大强度,因此,当混合料的沥青膜厚度在4.4~4.7 μm时,对应的水稳定性最佳。

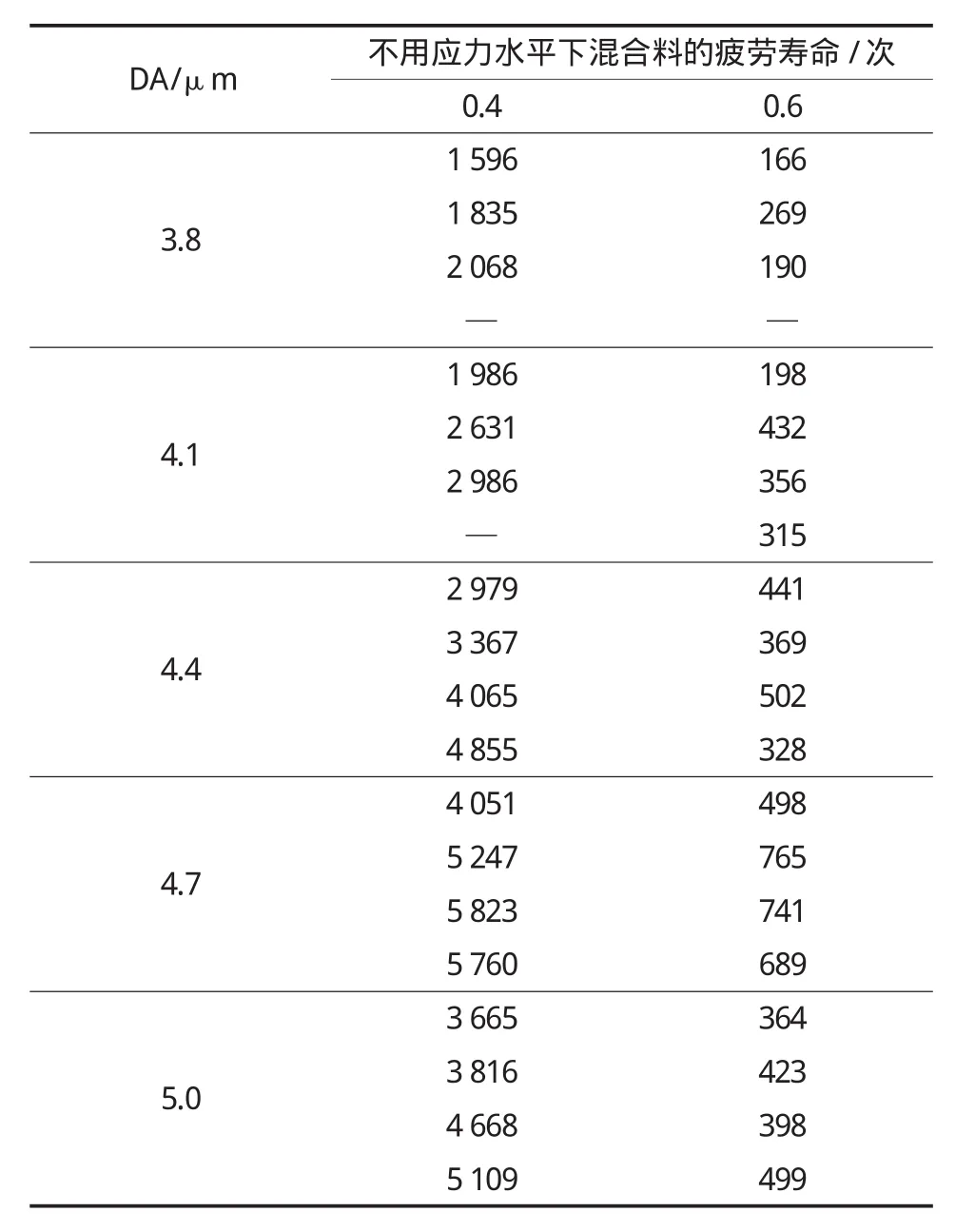

3.4疲劳性能

成型车辙板,切制成小梁进行疲劳性能试验。应力水平分别选择为0.4和0.6,测试小梁试件的疲劳寿命。

作为典型的非均质多相材料,沥青混合料有极大的不均匀性。其不均匀性表现为各相的物理化学性质差别较大,分散相的形状和尺寸不均匀,在基体中的分布和取向也不均匀,因此在进行疲劳试验试验的过程中,结果会出现一定的离散型,为了尽可能的消除实验误差,使实验结果更加可靠,选取小梁试件的时候尽量使得每个组试件来自不同的沥青混合料板,且来自不同的位置,记录试件断裂时荷载的作用次数。不同沥青膜厚度的小梁弯曲破坏试验结果见表5,疲劳试验测试结果见表6。

表5 小梁弯曲破坏试验结果

表征一组数据平均值的方法一般有几何平均、算术平均、调和平均和修匀平均等,几种平均算法的使用条件,相关学者进行了大量研究[3],结果显示,若数据中出现一定的离散型,应使用修匀平均值。修匀平均值是将一组数据中的极值剔除掉,并将剩余数据求取平均值,该方法是一种较为稳健的计算方法,且不受偏离平均数较大的两端极值影响,比算术平均数更具有代表性[4]。由于混合料疲劳试验结果存在一定的离散型,故采用修匀平均算法处理数据。

表6 沥青混合料疲劳试验结果

将表6中数据进行处理,获得不同应力水平下不同膜厚的平均疲劳次数,统计结果见表7。

表7 沥青混合料疲劳试验结果统计

从表7中统计结果可以看出,在不同的应力水平下,沥青膜厚度为4.7 μm,对应的混合料疲劳寿命最长。当沥青膜厚度较大时,比例较大的结构沥青产生足够的粘结力,少部分自由沥青可以起到提高混合料耐久性的作用,但沥青膜厚度继续增加后,自由沥青数量过多,反而影响了混合料的疲劳性能,因此,当沥青膜厚度为4.7 μm时,混合料的疲劳性能最优。

4 结 语

通过分析研究沥青膜厚度对沥青混合料性能的影响可以得到以下认识:

(1)当沥青含量较小时,不足以形成结构沥青膜来黏结矿料颗粒,混合料的强度主要来源于集粘聚力和内摩擦力,而随着沥青含量的不断增大,结构沥青膜形成,沥青与矿料间的粘结力随沥青用量的增加而增大,当达到最佳沥青膜厚度时具有最大的粘聚力,综合考虑密度、稳定度、动稳定度及抗剪强度实验结果,当膜厚为4.3~4.7 μm时,混合料的高温性能较好。

(2)当沥青路面处于低温环境时,由于自身材料变形能力有限,超出范围后发生开裂,以低温变形能力为评价指标,通过室内试验,当沥青膜厚度为4.4~4.7 μm时,混合料的低温性能较好。

(3)随着沥青膜厚度增加,混合料水稳定性增强。浸水马歇尔实验结果显示,膜厚为4.7 μm时,混合料残留强度最大;冻融劈裂试验结果显示,膜厚在4.4 μm和4.7 μm时,混合料冻融后劈裂强度最大。综合考虑混合料水稳定性和力学性能,当沥青膜厚度为4.4~4.7 μm时,混合料的水稳定性能较好

(4)适当增加自由沥青的含量,可以提高混合料的疲劳性能。疲劳试验结果显示,当沥青膜厚度为4.7 μm时,混合料的疲劳性能最优。

(5)综合混合料的性能,推荐沥青膜厚度为4.4~4.7 μm时为最佳沥青膜厚度,在夏季炎热地区选择低限,冬季寒冷地区选择高限。

[1]童琴.SAMPAVE应力吸收层混合料沥青用量预估模型研究[D].陕西西安:长安大学,2011.

[2]JTG E20-2011,公路工程沥青及沥青混合料试验规程[S].

[3]张献民.统计平均数的统计学机理研究与应用[J].统计与信息论坛,2006,21(5):43-47.

[4]杨镇杭.指数平均与对数平均[J].数学的实践与认识,1987(4): 76-78.

U414

A

1009-7716(2016)02-0176-05

10.16799/j.cnki.csdqyfh.2016.02.049

2015-11-05

许银行(1979-),男,湖北武汉人,高级工程师,从事市政道路设计及研究工作。