齿轮测速传感器的距离精度分析

2016-11-25孙佳明魏雪云

孙佳明,魏雪云

(江苏科技大学 江苏 镇江 212000)

齿轮测速传感器的距离精度分析

孙佳明,魏雪云

(江苏科技大学 江苏 镇江 212000)

本文主要研究的目的是提高测速传感器的精度,通过感应元件与被测齿轮之间的距离进行优化。主要通过Ansoft Maxwell软件来仿真不同距离的感应元件的磁场强度和实验数学建模这两种方法,将得到的距离值进行分析比较,进而得到在误差可控范围内的最优值。

测速传感器;感应元件;Ansoft Maxwell;最优值

转速是绝大部分控制领域系统重要的参数,转速的测量实时性和精度影响着整个系统的稳定性和安全性。例如在现代工业控制领域当中,需要对被测量物体做到三点要求:高精度、实时性、同步性;在汽车领域里,需要利用防抱死制动系统中的转速传感器来实时的控制器转速变化,来达到安全的制动效果。正因为如此,各个领域出现了很多不同的测量方法和测量技术。一般的从方法的角度基本上可以统筹归纳为编码盘式、接近开关式、齿轮目标测量式。

齿轮测速传感器[1]主要是根据霍尔效应来实现的。齿轮测速传感器具有许多与实际工程相结合的优点:测量结构简单、环境适应能力强、生产造价成本低、测量精度比较高、市场适用性强。正时由于其重要性和优越性的共存,促使我们有必要在现有的基础上不断创新,创意,进一步优化整个系统本身的精度,稳定性。

1 测量系统结构

文中主要采用双路齿轮传感器,通过感应元件(巨磁阻芯片),条形磁体以及信号调理电路组成。其具体的结构图如图1所示。

齿轮通常都是有导磁材料制作而成的,因为这样子主要是容易被磁化。金属被测齿轮这样子只要转动齿轮那就会使得磁路信号发生变化,当齿轮的凸齿经过巨磁阻芯片的时候,分布在巨磁阻芯片上的磁场方向垂直于巨磁阻芯片的磁敏感轴。被测齿轮主要参数包括:齿轮的外部直径D、齿轮的内部直径d、齿轮齿顶的弧长L1,齿轮齿槽的弧长L2,根据不同的原理,其内部结构也是有点差异的,但是其最主要的就是感应元件到齿轮的距离。也就是后续涉及的问题,通过不同的方法来建模,得到最优的距离值。

图1 系统结构测试图

2 Ansoft Maxwel简介

Maxwell是Ansoft公司推出的一种适用于分析各种二维或三维电磁场的仿真软件,它是基于麦克斯韦微分方程并结合自动自适应网格剖分技术和有限元离散分析实现模拟仿真。在这一节中,主要利用磁场的有限元仿真软件 Ansoft Maxwel对齿轮转速传感器的磁场分布进行分析。即利用Ansoft Maxwell软件仿真条形磁体、感应元件和齿轮之间的磁场特性。这个磁场的分布变化量就能够被巨磁阻芯片检测并通过信号电路处理后,转换成一定的电压信号输出[2]。

3 最优取值确定

从上面可以看出,我们有必要去确定的值,因为距离不同所测量的精度误差也不相同,那就很难的精确的得出齿轮真正的转速。下面将用软件仿真分析和数学实验建模分析来确定的值。

3.1 软件仿真分析

利用Ansoft Maxwell磁场有限元分析软件仿真齿轮转速传感器的磁场分布时,理论上应该用三维模型[3]。但是由于在空气中静磁场呈现负指数衰减现象,绝大多数的磁通量都分布在永磁体周围的局域范围内[4]。而且本身条形磁体、感应芯片和齿轮都是规则体,因此我们可以近似的采用二维模型来进行仿真求解。整个系统原本是双路探头 (即需要两个磁体),但是在这里我们主要是考虑的是为了得到磁体到齿轮的最优距离,所以我们这里简化为单磁体来进行仿真,同时为了简化整个模块的计算量,我们把齿轮的圆周旋转运动转换成直线运动来进行等效的分析。所以,在利用 Ansoft Maxwell工具仿真分析齿轮转速传感器的磁场分布时,选择相应的的直角坐标系,即XY型,Maxwell将无穷远边界条件称为气球边界条件,是求解器常见的边界条件,所以这里选择气球边界[5]。如图2所示是在Ansoft Maxwell中建立了三者的二维仿真模型。其中A代表条形磁体,在这里是用永磁体,长度大约5 mm,宽度为3 mm,材料选择AlNiCo5。C点代表放置感应元件芯片的位置。是指齿轮与巨磁阻芯片之间的间距。参考位置和背景材料都选择vacuum。

图2 二维仿真模型图

在上面的模型中,永磁体和感应元件芯片都是固定的,只要让齿轮沿X轴做直线运动。所以要在齿轮的模型上面添加参数L。只要设定参数L的大小,就可以让齿轮在水平方向上移动多少。在这里L的范围是(0~12 mm);同理,为了要确定的最优值,需要在此模型基础上面添加参数H。通过改变添加参数H的大小,就可以让磁体上下移动。

利用Ansoft Maxwell分析传感器的模型,目的是要求解齿轮在转动过程中对分布

在感应芯片的磁场分布情况。必须在场计算器中添加HX,公式如(1)所示:

式(1)中,(HX,HY,0)表示的是分布在芯片上的磁场强度,ScalarX这个函数可以计算得到沿着X轴上分布的磁场强度分量。

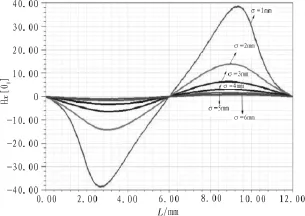

当L的值设为零的时候,也就是感应芯片正对着齿轮的凸齿时,磁场强度为零;当L的值设为3时,齿轮的凸齿不断的远离芯片,磁场强度不断增加最后达到最大;当L的值设为6时,芯片正对着凹齿,此时磁场强度又将为零;当L的值设为9时,芯片接近下一个凸齿,磁场强度不断增大到最大;当L的值设为12时,芯片又正对着下一个凸齿,此时的磁场强度又为零。如图3所示。

图3 X轴方向上的磁场强度分布图

图2 所示的σ是指当齿轮转动时,齿轮与感应芯片的距离,即所添加的H参数,这里设置的H参数为0~5 mm,步长为1 mm,由于齿轮高度是5 mm,C点的位置为0~11 mm,所以当H从0 mm到5 mm变化时,就从6 mm变化到1 mm,规定H每一次变化间隔为1 mm。运用Ansoft Maxwell仿真出如图4曲线。

图4 σ的仿真曲线图

上面的仿真图分别列举了的距离,不难看出,它们的大致走势的相同的,正好体现了齿轮旋转一次所得到的(即从凸齿转到凹齿这一个周期),当磁体越接近齿轮,说明其磁场强度变化越激烈。具体的可以从曲线得知:当σ=1 mm时,曲线的上下变化幅度最大,即在齿轮的转动过程中,在感应轴方向上的磁场强度变化最大;随着 的不断增加,整个曲线的变化趋势逐渐趋于平缓,说明磁场的变化在趋于平和。σ当= 6 mm是,基本上看不出慈航的变化,也就是说在后续的调理电路中得到的矩形波变化也就越小,这说明不利于测算出齿轮的转速。一般的霍尔芯片,在σ=5 mm时已经很难检测不到磁场的变化信号。

3.2 数学实验建模分析

在双路齿轮转速传感器的测量过程中,当齿轮一个周期转过是,会有两路同步的方波信号输出。又因为这两个传感器存在一定的距离,所以这两路信号一定存在相位差。一般在理想情况下,输出方波信号的占空比要在50%左右。给定的齿轮,我们可以得到一些已知的参数,如凸齿长度,凹齿长度,齿轮外径D,齿轮内径d等,,那么我们可以得到一个齿轮转动的周期,其表达式如式(2)所示:

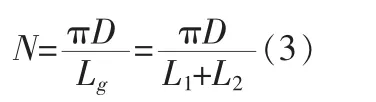

所以,被测量的齿轮数N可以由式(3)可知:

我们可知,齿轮的几何占空比如表达式(4)所示:

由于存在两路输出信号,那么我们可以算出其几何相位差Δφ如下面表达式(5)所示:

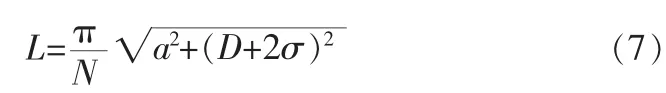

其中L表示的是L1的有效测量弧长,即L1在整个圆周上面的映射,其定义如下(7)所示:

然而实际情况中我们可以忽略的情况是 (D+2σ)2>a2,所以上述3个表达式可以分别简化成为以下3个:

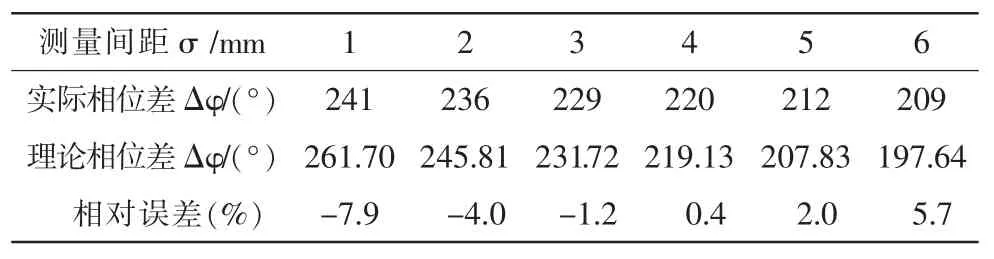

接下来将上述数学建模与实验所测得的数据相互比较。在给定的实验器材中。知道实验齿轮的外径是28 mm,齿轮数是13 mm,在不断改变σ(1 mm,2 mm,3 mm,4 mm,5 mm,6 mm)的值,根据材料已知α=5.4 mm,则可以获得以下测量数据表格1所示。

表1 测量结果以及误差

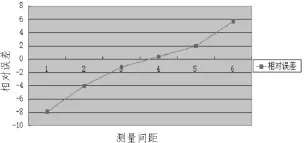

从图5、6可以看出,当σ的值在3 mm到4 mm的时候,测量的误差比较小,相位也满足设计要求,这与通过软件仿真得到的结果相一致。只有在一个合适的测量距离范围内,传感器才能够在测量过程中跟家精确的读取转动齿轮的速度。

图5 实际相位差与理论相位差图

图6 相对误差图

4结 论

文中主要是介绍了在测量过程中,通过确定传感器与被测齿轮的测量间距从而提高传感器的测量精度。采用的方法是借助软件仿真和数学实验建模分析两者相结合,来确定这个最优值。在相同的硬件条件下,如果测量的方式不一致(比如测量的距离,测量的动作),往往结果是截然不同的。虽然误差总是存在的,但是可以降低在可控范围内。本文的目标是可以根据不同的齿轮,以后我们可以对其建模分析,来确定不同的最优测量值,使传感器实用性、稳定性进一步提升。

[1]石洁,金建新,周振华.基于FLANN算法的速度传感器动态补偿[J].测试技术学报,2012,26(3):260-264.

[2]窦珂.宽测量间距巨磁阻齿轮转速传感器的研制[D].杭州:杭州电子科技大学,2012.

[3]于晓东.宽空气间距巨磁电阻齿轮转速传感器[J].电子世界,2013,16:84,100.

[4]刘豫辉,田跃.基于Maxwell软件的齿轮测速传感器的磁路分析[J].传感器世界,2007,12:23-27.

[5]凌岳伦.开关磁阻电机有限元仿真研究与控制实现[D].西安:西安科技大学,2010.

[6]郑哲,刘纪苟,张仁杰.齿轮转速传感器测量模型研[J].电子测量技术,2013,36(6):14-19.

[7]聂暘,谷昱君,孟庆功,等.提高双馈感应发电机无功支撑能力的低电压穿越控制策略研究[J].陕西电力,2016(2):53-57.

[8]李菁,杨浩,段秦刚.基于Matlab的双馈感应风力发电机组暂态模型[J].陕西电力,2013(8):21-25.

Accuracy analysis of gear from the speed sensor

SUN Jia-ming,WEI Xue-yun

(Jiangsu University of Science and Technology,Zhenjiang 212000,China)

The main purpose of this research is to improve the speed sensor accuracy is optimized through the sensing element and the measured distance between the gears.Mainly through simulation software Ansoft Maxwell magnetic field and experimental mathematical modeling sensing element of these two methods at different distances from the values obtained were analyzed and compared,and then get the best value controlled within the error range.

speed sensor;sensor chip;Ansoft Maxwell;optimum value

TN602

A

1674-6236(2016)18-0166-03

2015-09-12 稿件编号:201509087

孙佳明(1990—),男,江苏苏州人,硕士研究生。研究方向:嵌入式传感器。