爬波检测特高压钢管塔薄壁管对接焊缝的常见问题分析

2016-11-24蒲英俊李圣争刘广兴冯璨盛瑞明

蒲英俊,李圣争,刘广兴,冯璨,盛瑞明

(1.国网山东省电力公司电力科学研究院,济南250003;2.山东电力工业锅炉压力容器检验中心有限公司,济南250003;3.国网山东省电力公司菏泽供电公司,山东菏泽274000)

爬波检测特高压钢管塔薄壁管对接焊缝的常见问题分析

蒲英俊1,2,李圣争1,2,刘广兴1,2,冯璨3,盛瑞明3

(1.国网山东省电力公司电力科学研究院,济南250003;2.山东电力工业锅炉压力容器检验中心有限公司,济南250003;3.国网山东省电力公司菏泽供电公司,山东菏泽274000)

为避免超声爬波检测特高压钢管塔薄壁管对接焊缝时检测灵敏度和缺陷回波判断不准确造成的漏检与误判,根据爬波检测的原理与特点,找出影响爬波检测灵敏度的因素和判断缺陷回波的方法,以提高检测的灵敏度和缺陷定位的准确度,达到提高检测精度的目的。

爬波检测;薄壁管;对接焊缝;灵敏度;准确性

0 引言

随着同塔双回、同塔多回及特高压工程的展开,我国输电线路铁塔逐渐向大载荷和大型化发展,推广应用钢管塔成为输电铁塔的主要发展方向。在钢管塔的质量管控中,焊接是钢管塔加工工艺的关键环节,但在实际检测中,爬波检测薄壁管对接焊缝存在灵敏度与定位难于掌握的问题,造成漏检与误判,因此有必要深入探讨检测过程中影响爬波检测灵敏度的因素和判断缺陷回波方法的难点问题。

1 现状分析

1.1 检验依据

国家电网公司企业标准Q/GDW 384—2009《输电线路钢管塔加工技术规程》的要求,全焊透的一、二级焊缝一般采用超声波检测的方法进行内部质量检验,当设计文件有要求或进行仲裁时,应采用射线检测的方法进行检验。超声波检验时,对钢管厚度大于8 mm的对接焊缝按GB/T 11345—2013的规定进行检验;对钢管厚度小于或等于8 mm的对接焊缝按Q/GDW 707—2012的规定进行检验,且不得出现该标准中不允许的缺陷。

1.2 爬波检测的常见问题

特高压钢管塔薄壁管焊接接头缺陷在爬波检测时的缺陷回波与常规横波检测相比有不同的特点,爬波检测时存在灵敏度与缺陷回波判断难于掌握的问题。存在的难点:缺陷回波幅度低,灵敏度低,回波复杂;选择不同的探头、试块灵敏度孔会造成检测灵敏度偏差;不同缺陷类型的检出率存在较大差异;缺陷深度无法定位;水平定位不准确。

2 问题的分析与应对

2.1 爬波检测的主要影响因素

超声爬波在特高压钢管塔对接焊缝检测应用中自身检测技术的影响主要考虑因素:爬波声场原理、爬波检测的优缺点、爬波检测的厚度范围、爬波检测的适用缺陷、爬波检测不同缺陷的波形特点。

超声爬波在特高压钢管塔对接焊缝检测应用中实际操作的影响主要考虑因素:爬波探头的选取、爬波检测试块的灵敏度的校准、检测环境与扫查方式、缺陷回波的分析判断。

2.2 爬波检测分析

2.2.1 爬波声场

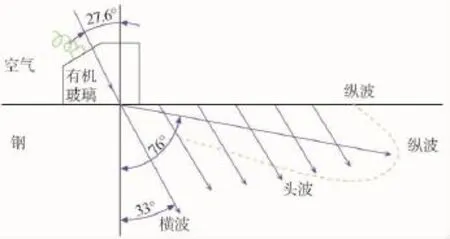

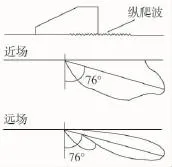

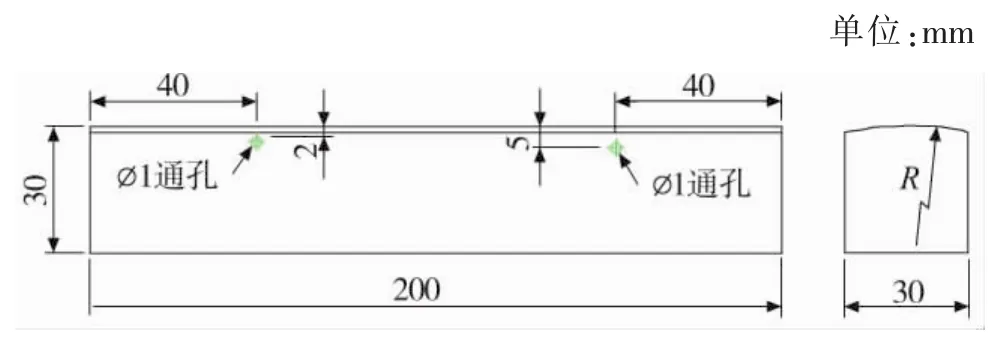

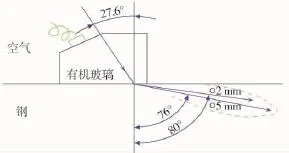

爬波可认为是表面下纵波[1],其传播速度与纵波相同。根据Snell定律,入射角(27.6°附近)等于第一临界角(有机玻璃内)的换能器可产生爬波,同时还伴随大角度主束纵波[3](折射角约为76°),同时还产生了横波和头波[1](折射角约为33°)如图1。因此对薄壁管材来说,利用存在于表面的爬波检测垂直于管外表面的横向缺陷,利用主束纵波检测管材内部和内表面的横向缺陷是可行的[4]。理论与试验研究的结果证明,可在一定程度上控制主瓣的角度[2],如图2。

图1 爬波探头声场示意

图2 爬波的近场与远场

对钢而言,主瓣经验公式为

式中:α0为主瓣角度;d为晶片长度;λL为钢中的纵波波长。

式(1)表明,晶片越大,主瓣角度越大,当晶片尺寸无限大时可认为主瓣的角度为90°,但这在实际是不可行的。因此通过调整晶片尺寸来确定其在厚度方向上的敏感深度,可提高内部和内表面缺陷的探测灵敏度[2]。

2.2.2 爬波探头

根据爬波声场的特点[1]与目前爬波探头制作的研究成果[5],考虑影响爬波探头性能的主要因素是爬波探头的结构特点,爬波探头的设计,晶片的选取,α′、θ和γ的确定,楔块尺寸的确定,探头的磨制[5]。

提高灵敏度的主要方式有:1)合理调整晶片尺寸确定其在厚度方向上的敏感深度,提高内部和内表面缺陷的探测灵敏度;2)探头有机玻璃斜楔根据钢管的曲率半径选择最佳的,以实现钢管的高灵敏度探伤;3)选取尽量大的晶片长度使主瓣角度尽量大;4)为保证爬波的有效激发和与管材良好耦合,还需将探头磨制成与钢管外径吻合的弧面[5];5)探测灵敏度还与爬波探头的声波频率f和探头晶片直径D有关,可通过合理选择f·D值,改变对表面附近缺陷的敏感程度[2]。

2.3 爬波检测的优缺点

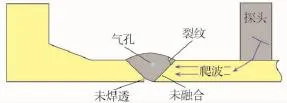

超声波入射方向的选择原则是使超声波入射方向尽可能垂直于主要危险缺陷的方向[2],如图3。常规厚壁焊缝超声波检测时,这一原则无法实现,只能采用斜入射的方式来完成检测。而爬波检测技术采用超声波接近与缺陷垂直入射的方式检测,具有以下优势[7]:探头在距离焊缝的一定距离上声束能够覆盖整个焊缝截面,能够实现立体扫查;入射声束与焊缝中的裂纹、未熔合、未焊透等基本垂直;检测过程操作方便、工作效率高。

图3 爬波检测示意

爬波检测存在缺点:不能实现缺陷的深度定位;

缺陷性质判断难于掌握;爬波在传播过程中连续发生由纵波向横波的波形转换,衰减严重,声程较短。

2.4 爬波检测的厚度范围

爬波适合表面粗糙工件的近表面缺陷或薄件中缺陷的检测,文献[8]利用爬波测定表面裂纹深度,实验表明利用爬波测定表面裂纹的深度是1~9 mm,对于深度大于9 mm的裂纹,可用端部回波法测定。特高压钢管塔的对接焊缝检测依据国家电网企业标准[9]与电力行业标准[10],爬波检测适用的厚度范围是4 mm≤T≤8 mm。

2.5 爬波检测的适用缺陷

特高压输电线路钢管塔薄壁管对接环焊缝是由直缝焊管与带颈法兰通过焊接而成,承受着与结构钢管同样的应力。在焊接过程中,由于直缝焊管椭圆度、直线度、焊件组对、施焊条件、焊工技术水平等因素的影响,焊缝中最易产生未熔合、未焊透、气孔、夹渣等缺陷。其中危害性大、影响使用寿命最严重的是裂纹、未熔合、未焊透缺陷。而爬波检测技术采用超声波接近与缺陷垂直入射的方式检测,非常有利于这3种缺陷的检测。

2.6 不同通孔校验灵敏度的差异

2.6.1 问题的提出

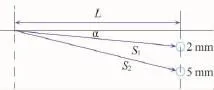

对壁厚4 mm≤T≤8 mm的对接焊缝,采用SG-Ⅰ试块[10](图4),进行灵敏度校验或绘制爬波距离—波幅曲线时,会存在以下问题:1)探头在不同水平位置下,深度为2 mm和深度为5 mm的直径1 mm通孔的反射波高不同;2)在相同参数下,选择深度为2 mm或者5 mm的直径1 mm通孔,调节好水平距离后,在另一深度的通孔进行检测校验,通孔的实测水平距离与仪器显示的水平距离存在较大偏差。即相同实际水平距离时,不同深度的横通孔深校验的爬波距离波幅曲线水平定位显示存在偏差。

图4 SG-Ⅰ试块

2.6.2 问题的分析与实验

问题1)产生的原因。探头在距离横通孔水平距离5 mm内时,存在2 mm通孔波幅高于5 mm通孔的情况,主要由于2 mm通孔比5 mm通孔更接近于主声束。如果探头在第二介质中的纵波折射角偏小或者探头前沿较大时,探头距离直径1 mm横通孔大于10 mm时,深度为5 mm通孔比深度为2 mm通孔更接近于主声束,所以5 mm通孔反射波幅比2 mm通孔高,即爬波主声束存在一定的角度范围[1],与缺陷垂直距离越短反射回波越高,如图5所示。

图5 主声束与不同深度横通孔的反射

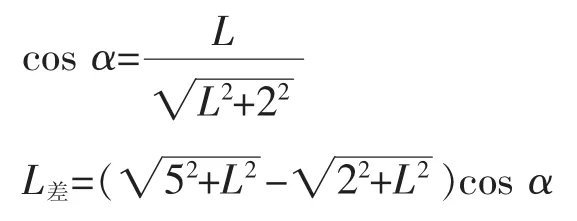

问题2)产生的原因。实际检测中,爬波并不是平行于检测面,而是有一定角度,探头在第二介质的纵波折射角一般为76°~80°[1]。在水平距离相同而横通孔深度不同时,存在声程偏差,深度5 mm通孔声程距离大于深度2 mm通孔的声程距离;在采用深度2 mm通孔调节好水平定位后,对深度5 mm通孔校验时,显示水平距离大于实际距离,反之,则变小,即存在“三角效应”,如图6所示。图中:S1为深度2 mm通孔声程;S2为深度5 mm通孔声程。

图6 水平定位的三角效应

因此,在同一水平距离下,偏差随着通孔深度的增大而增大,在不同水平距离下,随着水平距离的增大偏差减小。

在以深度2 mm横通孔做校准后,检测深度5 mm孔深时的水平距离偏差

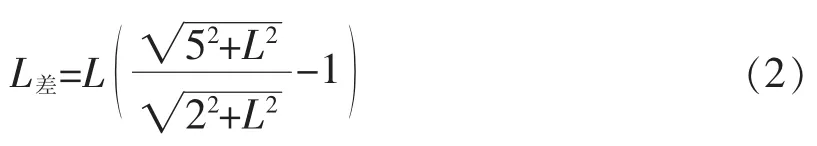

式中:α为主声束与平面的夹角;L为实际水平长度;L差为水平距离偏差。

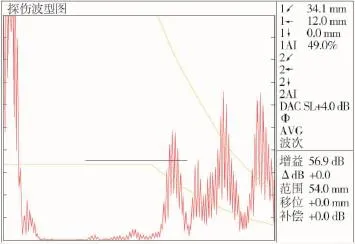

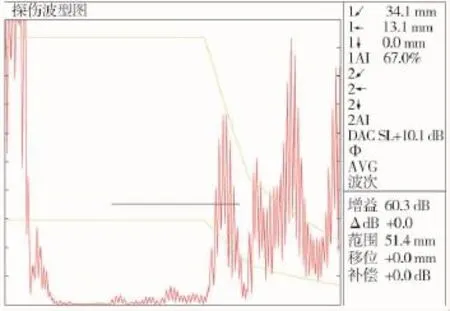

问题2)试验验证。采用爬波探测厚度为7 mm的点缺陷,探头前沿距离缺陷位置为12 mm,分别用深度2 mm通孔和深度5 mm通孔绘制的距离—波幅曲线进行探测。深度5 mm通孔校准时水平定位准确,显示为12 mm,深度2 mm通孔校准时的水平距离显示为13.1 mm,如图7、图8所示。

图7 5 mm通孔距离—波幅曲线探测缺陷图

图8 2 mm通孔距离—波幅曲线探测缺陷图

实际检测中,用深度5 mm通孔绘制距离—波幅曲线校验灵敏度时,探测4~6 mm壁厚的焊缝,检测灵敏度低于用深度2 mm通孔的距离波幅曲线,灵敏度偏低。而用2 mm通孔绘制距离—波幅曲线,探测6~8 mm壁厚的焊缝,声程偏差过大,仪器显示的缺陷水平距离大于实际缺陷水平距离,有可能把缺陷定位到焊缝以外,造成漏检。

2.6.3 小结

实际检测中,缺陷可能存在于焊缝的各个部位,为了满足检测灵敏度要求和减小水平定位偏差,应根据板厚选择不同深度的横通孔,校验和制作距离—波幅曲线。检测壁厚为4 mm≤T<6 mm的工件时,应选择SG-Ⅰ试块2 mm通孔调节距离-波幅曲线;检测壁厚为6 mm≤T≤8 mm的工件时,应选择SG-Ⅰ试块5 mm通孔调节距离—波幅曲线,可保证缺陷的检测灵敏度、准确率[11]。

2.7 检测环境与扫查方式

检测前的环境要充分到位,检测面的粗糙度、宏观质量等要达到标准要求[10],避免因表面飞溅、锈蚀等宏观缺陷,造成伪缺陷杂波的形成,耦合剂应具有良好的湿润能力和透声性。

当纵波从第一介质以第一临界角附近的角度入射于第二介质时,在第二种介质中不仅存在折射横波、表面纵波、次表面波(爬波),还存在表面纵波激发出的横波(头波)。因横波吸收能量,爬波离开探头后衰减很快,回波声压约与距离的4次方成反比[2],检测距离较小,通常只有几十毫米。因此,当探头距离焊缝较近甚至贴近焊缝时,缺陷回波较高,而当探头距离焊缝较远时,缺陷回波较低甚至不易发现。

特高压钢管塔薄壁管对接环焊缝的焊接方法主要是气体保护自动焊,该焊接工艺会造成焊接接头的宽度大。对于壁厚4 mm≤T≤8 mm的焊接接头,外表面焊缝宽度一般在12~20 mm左右。探测面检测环境较差时,探头只能在距离焊缝较远的位置进行检测,会造成爬波声束的严重衰减,易造成靠近焊缝根部的缺陷漏检。因此,探头不能距离被检测区域太远,也不宜过小,以减小“三角效应”对水平定位偏差的影响。探头靠近焊缝太近,可能会把靠近法兰侧的缺陷定到焊缝以外,造成漏判、误判。一般距离焊缝中心15~20 mm为宜[7],如图9。

2.8 缺陷回波的分析判断

工件较厚时,缺陷回波单一;工件较薄时,缺陷回波复杂,即被检工件厚度不同,爬波检测回波也不相同。在工件较薄时,除纵波反射波,还有头波反射波等其他反射波被探头接收,各种反射回波混合在一起,会出现多个高点,回波波形较复杂。回波选取不同,缺陷定位和定量也就不同,造成漏判、误判。随

着被检工件厚度的增大,由于纵波和横波声速的差异,声程差也增大,回波波形也变得单一易于区分。

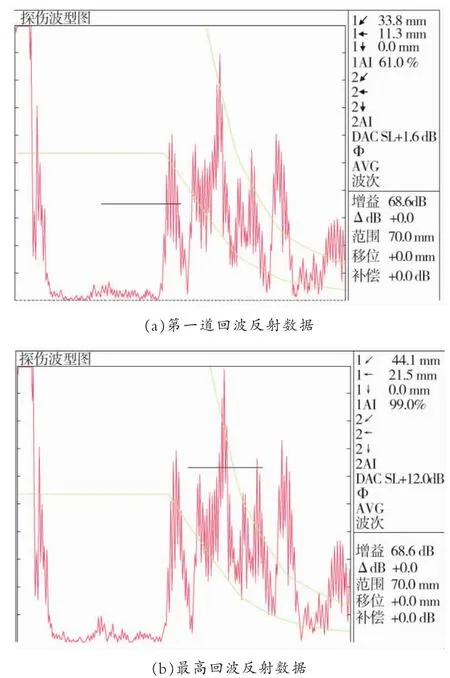

对水平距离11.3 mm的焊缝根部缺陷检测时,缺陷的反射回波较复杂,出现多个高点,定位时选取图10(a)中第一道回波,检测水平距离为11.3 mm,与实际一致;如选取图10(b)中的最高波,则检测水平距离为21.5 mm。

图9 爬波探伤扫查方式

图10 回波波形

2.9 爬波检测不同缺陷的波形特点

制作了带有缺陷的焊接试样,规格分别是Ф133×5 mm、Ф133×8 mm、Ф159×6 mm。分别采用爬波检测、射线透照检测[6]和解剖检验验证,然后对测试数据进行比较和分析。

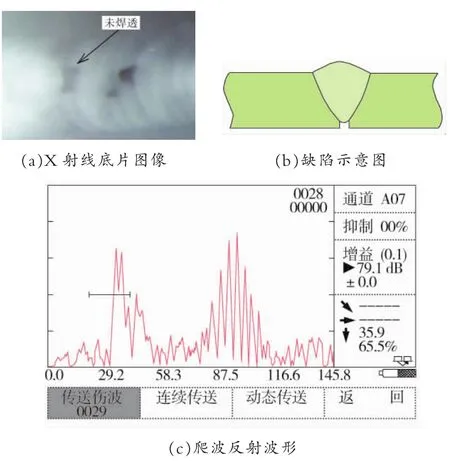

图11 两侧未焊透反射波形

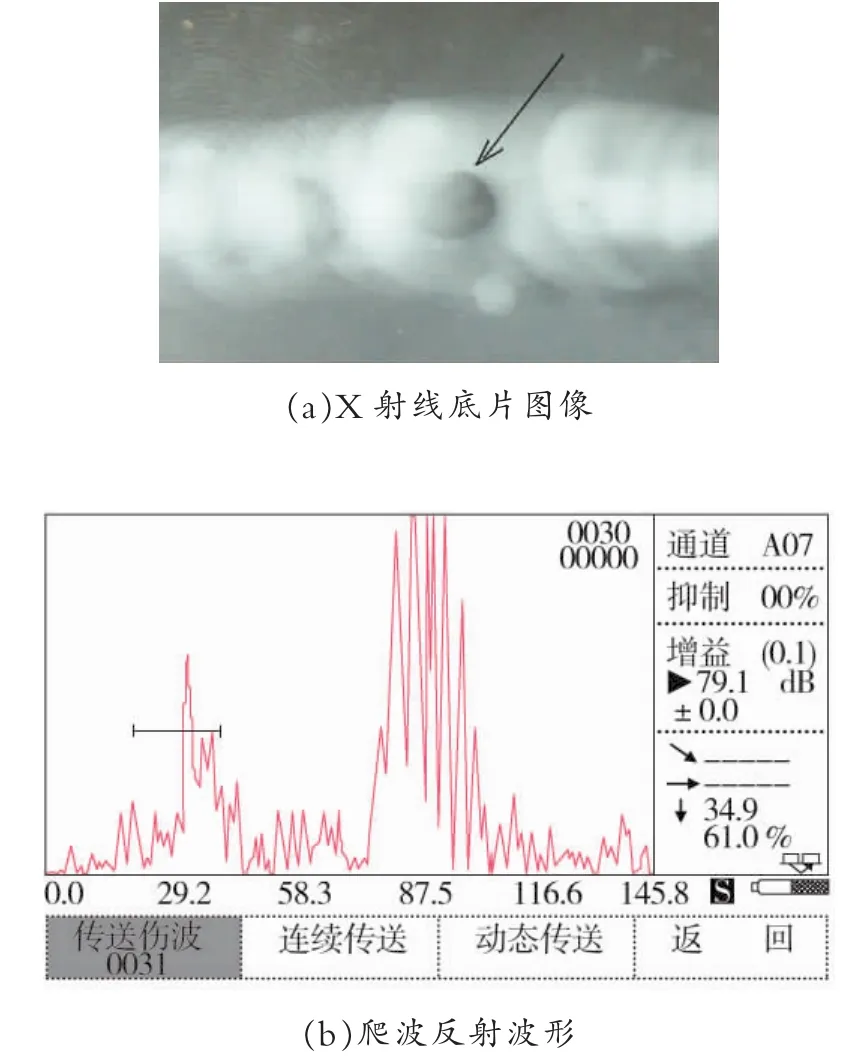

图12 夹渣反射波形

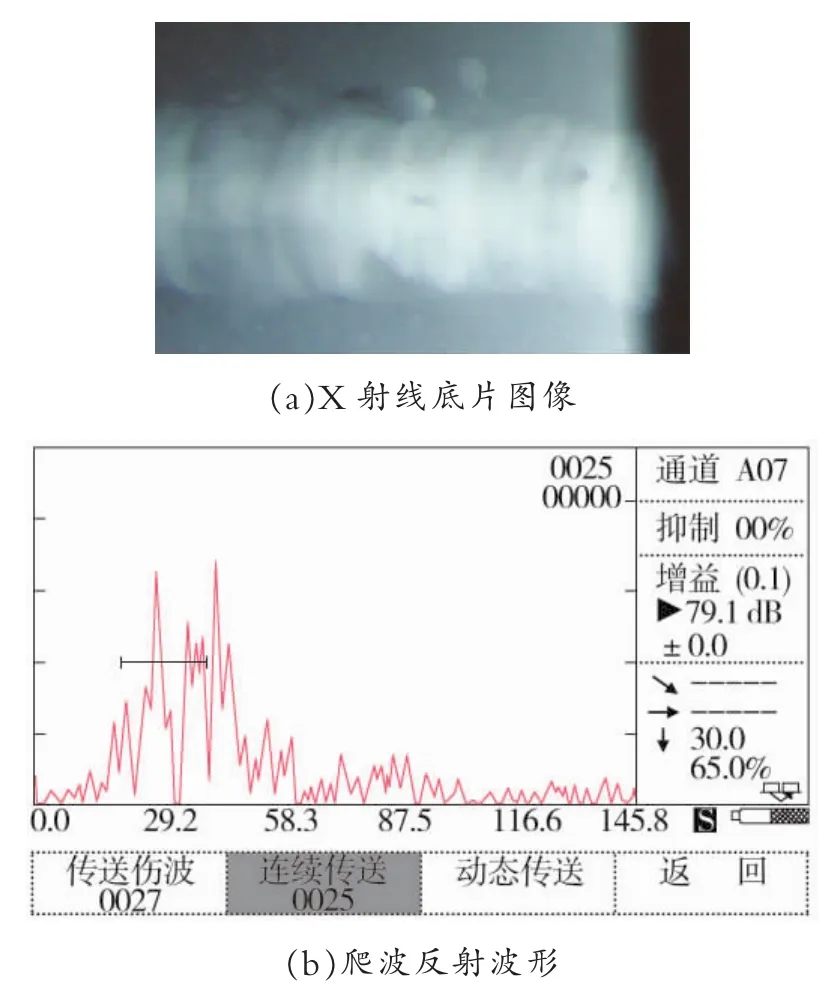

以上对比试验表明,爬波检测对于未焊透缺陷

超声波检出率较高,缺陷波幅高,测长与射线所检出的尺寸较吻合;单个气孔和圆形夹渣的波幅较低,超声波测长比射线所检出的尺寸较大;密集气孔的波幅较高,波形密集相互彼连,超声波测长比射线所检出的尺寸大;条形夹渣波幅较低,超声波测长与射线所检出的尺寸相差不大;裂纹和未熔合缺陷波幅高,检出率高,超声波测长与射线所检出的尺寸相差较大。因此不同缺陷检出率存在差异。

图13 气孔反射波形

3 结语

爬波探头的选取、爬波检测试块的校准、灵敏度孔的选择、检测环境与扫查方式等,会直接影响爬波检测的灵敏度。

不同缺陷的结构特点造成了爬波检测对不同缺陷类型的检出率存在较大差异。

不同通孔校验灵敏度的差异、缺陷回波的选取错误,会造成缺陷水平定位不准确。

[1]廉德良,魏天阳.超声爬波探头声场指向特性试验研究[J].无损检测,2005,27(9):479-481.

[2]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002.

[3]Dr lng,Anton Erhard.Untersuchungen zur Ausbreitung von Longitudinalwellen an oberfl-chen bei der materialprǜfung mitultraschall[D].Berlin:Bundesanstalt Fǜr Materialprǜfung(BAM)Berlin,1983.

[4]ErhardDA,Wustenberg H.Creep waves in ultrasoninc testingphysicalprinciples,application in welded constructions[J]. Schweissen and Schneiden,1983,35(5):220-223.

[5]廉德良,魏天阳.薄壁管材探伤用爬波探头的设计及应用[J].无损检测,2004,26(7):352-363.

[6]NB/T 47013.2—2015承压设备无损检测射线检测[S].

[7]徐德录,常建伟,池永斌.特高压输电线路钢管塔薄壁管对接环焊缝超声波检验方法研究[J].无损检测,2011,35(5):17-21.

[8]刘德荣,贺潜源.利用爬波测定表面裂纹深度[J].无损检测,1988,10(7):197-199.

[9]Q/GDW 384—2009输电线路钢管塔加工技术规程[S].

[10]Q/GDW 707—2012输电线路钢管塔薄壁管对接焊缝超声波检验与质量评定[S].

[11]崔厚路.钢管塔薄壁管对接环缝的爬波检测[J].无损检测,2015,39(3):18-20.

Analysis of Common Problems in the Butt Weld of the Thin Wall Tube for UHV Steel Tubular Tower by Ultrasonic Creeping Wave Testing

PU Yingjun1,2,LI Shengzheng1,2,LIU Guangxing1,2,FENG Can3,SHENG Ruiming3

(1.State Grid Shandong Electric Power Research Institute,Jinan 250003,China;2.Shandong Electric Power Industry Boiler&Pressure Vessel Inspection Center Co.,Ltd.,Jinan 250003,China;3.State Grid Heze Power Supply Company,Heze 274000,China)

In order to avoid miss detection and miscarriage of justice caused by the inaccurate judgement of detection sensitivity and defect echo during the ultrasonic creeping wave testing of the butt weld for UHV steel tube tower thin-walled tube,actors of influencing creeping wave detection sensitivity and the methods of judging the defect echo are find out according to the principle and characteristics of creeping wave testing,so as to improve the sensitivity of detection and the accuracy of defect location.

creeping wave testing;thin-walled tube;butt weld;detection sensitivity;accuracy

TM754

A

1007-9904(2016)09-0024-06

2016-04-20

蒲英俊(1990),男,工程师,从事电网、电厂金属材料的无损检测工作。