洪屏抽水蓄能电站岩壁吊车梁荷载试验

2016-11-23熊红阳夏万求郝志强

熊红阳,夏万求,郝志强

(1.南京南瑞集团公司,江苏南京211106;2.洪屏抽水蓄能有限公司,江西靖安330603;3.中国水利水电建设工程咨询西北有限公司,陕西西安710061)

洪屏抽水蓄能电站岩壁吊车梁荷载试验

熊红阳1,夏万求2,郝志强3

(1.南京南瑞集团公司,江苏南京211106;2.洪屏抽水蓄能有限公司,江西靖安330603;3.中国水利水电建设工程咨询西北有限公司,陕西西安710061)

岩壁吊车梁及围岩结构的稳定关系到整个地下厂房施工期的安全。通过岩锚梁荷载试验分析了岩壁吊车梁及接触边墙围岩在各级轮压荷载试验下的变形和受力特征。实时监测数据表明,洪屏抽水蓄能电站岩壁吊车梁在各级吊装荷载下对厂房顶拱边墙及母线洞结构影响较小,且卸荷后大部分测点测值都能回弹到与空荷时相近的状态,说明岩壁吊车梁的设计是合理的。

地下厂房;岩壁吊车梁;荷载试验;变形;洪屏抽水蓄能电站

0 引 言

洪屏抽水蓄能电站位于江西省宜春市靖安县境内,地下厂房围岩为致密坚硬的含砾中粗砂岩,断层、节理不发育,岩体较完整,多以基本稳定的Ⅱ类岩体为主。主副厂房尺寸为161 m×22 m×51.1 m。其中,机组段长98.0 m,安装场段长43.0 m,副厂房段长20.0 m。利用厂房较好的地质条件,洪屏抽水蓄能电站采用岩壁吊车梁设计方案,不设吊车梁柱,即缩减了厂房洞室开挖跨度,又能尽早为厂房下部吊装材料设备的施工提供有利条件,从而加快施工进度。

采用刚体极限平衡法计算锚杆的受力和岩壁吊车梁的抗滑稳定安全系数[1- 2]。该方法对模型进行了理想的刚性简化,考虑的是一种极限状态,计算出的锚杆受力与实际情况相差较大。近年来,采用数值模拟有限单元法对岩锚梁进行受力分析越来越受到业界的青睐[3- 4],但受工程地形、地貌、地质条件、岩性、断裂带以及模型的本构关系及初始地应力场选取的不同等因素的影响,计算结果会出现显著差异[5- 6]。目前,地下厂房岩壁吊车梁尚无完善的计算方法和规范可循。为减小施工期桥机吊装的风险,进行岩锚梁荷载试验是最有效的手段。

1 岩壁吊车梁的监测设计

1.1 监测仪器布置

根据岩壁吊车梁的工作和受力特点,设计了相应的监测项目,主要有:与混凝土梁接触的边墙围岩支护应力监测、围岩变形监测、混凝土梁同岩壁间接缝开合度和压应力监测以及混凝土梁内自身钢筋应力监测等。

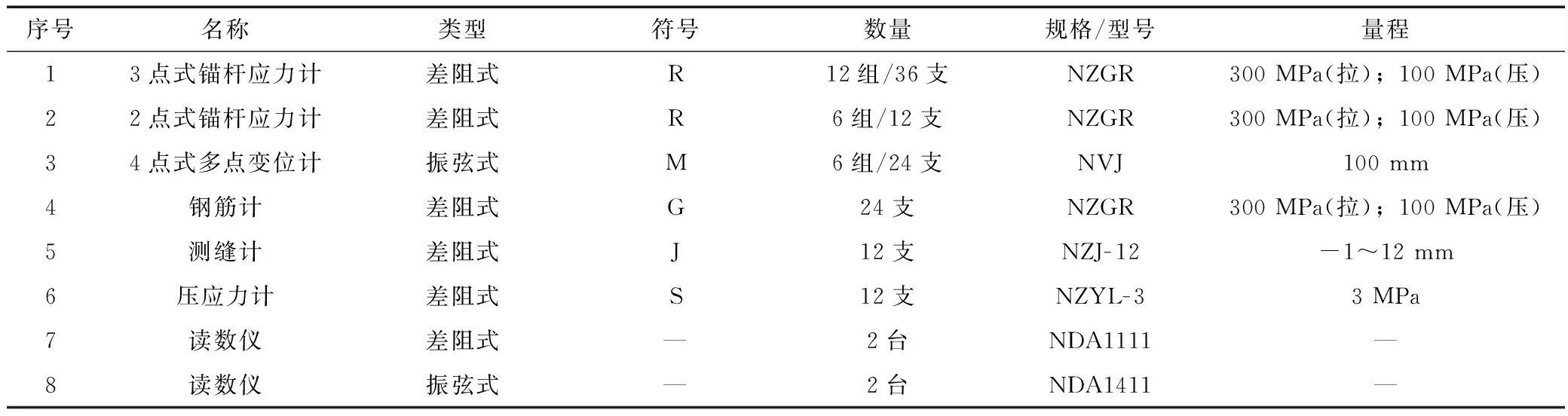

表1 主要监测仪器

序号名称类型符号数量规格/型号量程13点式锚杆应力计差阻式R12组/36支NZGR300MPa(拉);100MPa(压)22点式锚杆应力计差阻式R6组/12支NZGR300MPa(拉);100MPa(压)34点式多点变位计振弦式M6组/24支NVJ100mm4钢筋计差阻式G24支NZGR300MPa(拉);100MPa(压)5测缝计差阻式J12支NZJ-12-1~12mm6压应力计差阻式S12支NZYL-33MPa7读数仪差阻式—2台NDA1111—8读数仪振弦式—2台NDA1411—

结合厂房实际地质条件及结构特点,沿岩锚梁上、下游对称布置3个监测断面,即6个监测部位与厂房监测断面相对应,主要监测断面位于1、3号机组中心线及安装间主变运输洞中心线。每个部位布置2组上倾(受拉)锚杆应力测点,每组采用3点式锚杆应力计(R)进行监测;1组下倾(受压)锚杆应力测点采用2点式锚杆应力计(R)监测;在2组受拉锚杆之下,与梁接触围岩的变形采用4点式多点变位计(M)监测;岩锚梁与围岩接缝采用测缝计(J)监测;岩锚梁与围岩接触应力采用压应力计(S)监测;混凝土梁内主筋上布置钢筋计(G)测点;测点在上、下游对称布置。监测仪器布置见图1。图中,n为桩号。

图1 监测仪器布置

1.2 监测设备

岩锚梁内埋设的监测仪器及试验中使用的二次仪表统计见表1。

2 试验步骤

岩锚梁荷载试验包括静载试验和动载试验。其中,静载试验又分为1号桥机和2号桥机设计荷载的80%(200 t)、100%(250 t)、125%(312.5 t)等3个阶段静载试验。动载试验主要为1号桥机和2号桥机设计荷载的110%(275 t)动载试验。根据设计要求,静载试验的每级荷载试验都在安装间加载,每次加载到相应工况下保持荷载不变,对监测数据进行采集。动载试验先在安装间加载停留,然后载重运行并在主机间每个监测断面处停留10 min,以对主机间相应断面监测数据进行采集。

3 成果分析

3.1 静载试验

试验中监测仪器较多,采集数据量较大,为了便于分析简化问题,观测成果值采用净增量值,即以试验开始时观测值作为基准值(零值),试验加载过程中测值相对于基准值的净增量作为成果值。

3.1.1 锚杆应力计

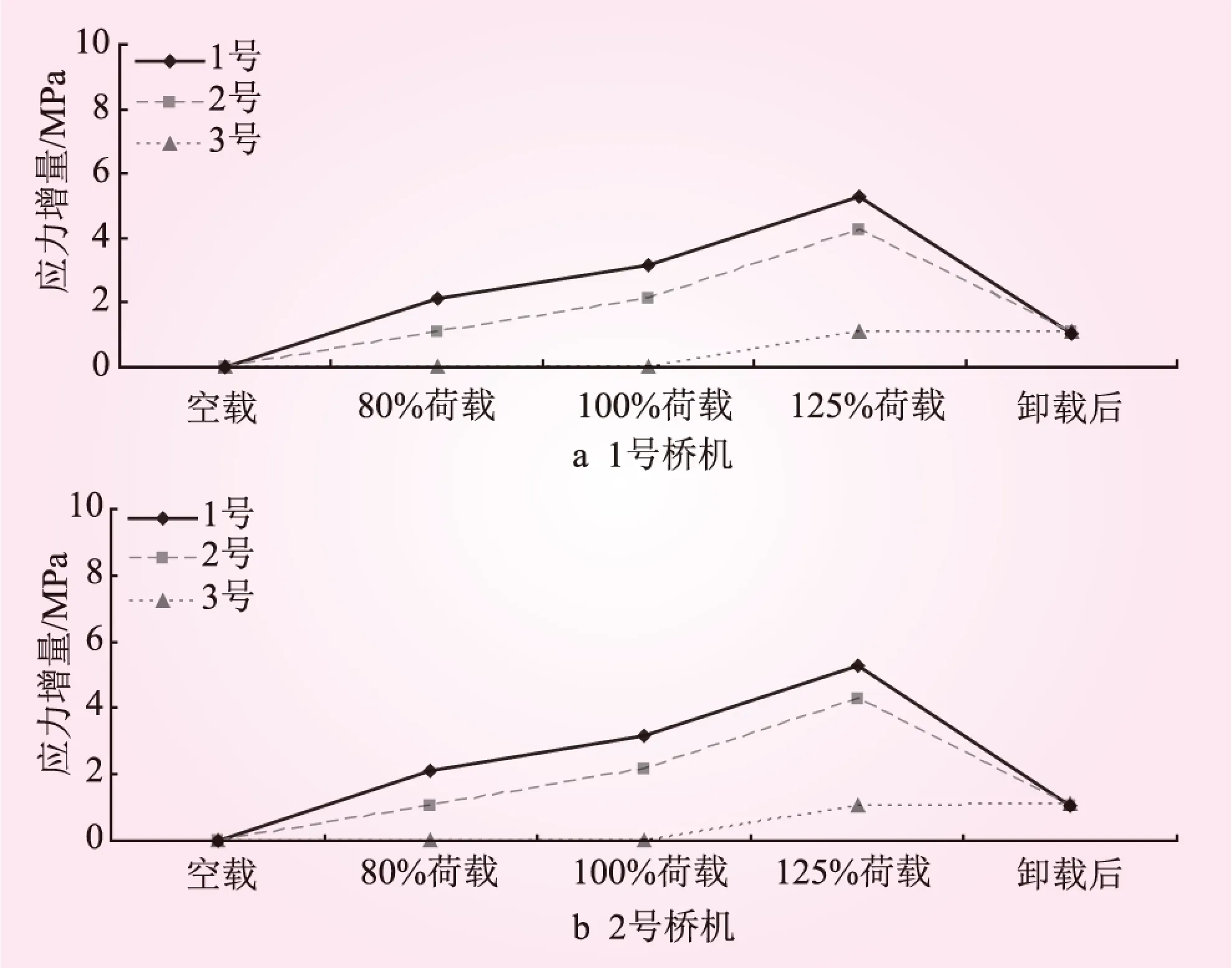

在桥机逐级加载过程中,岩锚梁内受拉锚杆测点Rybs- 0+103.4- 2、Rybs- 0+103.4- 3、Rybx- 0+103.4- 2和Rybx- 0+103.4- 3随荷载量的增减,相应的应力也有增减,基本呈线性变化。在125%级负荷试验中,应力增量均大于其他级荷载时应力增量。卸荷后,各测点锚杆应力增量明显减小至误差范围内甚至归零。应力变化较大的测点主要发生在离岩壁较近的1号和2号测点,Rybx- 0+103.4- 3- 1号测点应力增量最大,为6.15 MPa。围岩内上排受拉锚杆应力增量基本大于第2排。1、2号桥机测点Rybs- 0+103.4- 3拉应力增量变化过程见图2。

图2 测点Rybs- 0+103.4- 3拉应力增量过程线

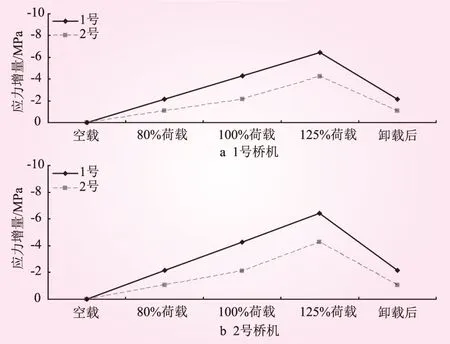

受压锚杆测点Rybs- 0+103.4- 1和Rybx- 0+103.4- 1与受拉锚杆增量变化规律大致相同,随荷载的增减而相应增减,基本呈线性关系。在125%级负荷试验中,各测点压应力增量值均大于其他级荷载。离岩壁较近的1号测点应力增量明显大于离岩壁稍远的2号测点。其中,Rybx- 0+103.4- 1- 1号测点的压应力增量最大,为-6.42MPa。1、2号桥机Rybx- 0+103.4- 1测点压应力增量变化过程线见图3。

图3 测点Rybx- 0+103.4- 1压应力增量过程线

3.1.2 岩锚梁与围岩间的开合度

试验过程中,岩锚梁与岩石间的开合度增量普遍较小,最大开合度增量为0.05 mm,其他测值增量在0.02~0.04 mm范围内。卸荷后,岩壁与梁间接缝都有一定的回弹量,最大开合度回弹量为0.04 mm。

3.1.3 岩锚梁内其他监测仪器

与吊车梁结合的围岩内多点变位计位移增量均在0.10 mm以内,变形都发生在距岩壁3 m的范围以内;卸荷后,大多测点都回弹到与试验前测值相近或相同的水平。

岩锚梁内的钢筋计应力测点增量为-11.48~4.90 MPa,绝大部分钢筋计能恢复至试验前的状态。其中,测点Gybx- 0+103.4- 1钢筋计在1号桥机125%静载试验过程中,由受拉状态转变为受压状态,变幅为11.48 MPa。后续试验过程中及1周内跟踪监测,测值维持在试验后的状态。经分析认为,该部位处于主变运输洞上方,岩锚梁体型不同于其他部位,且1号桥机在试验过程中,2号桥机空载位置刚好位于该断面上方,结构受力略有调整。

岩锚梁内,压应力计应力增量在0.03 MPa以内,卸荷后测值与空荷时压应力相近。

3.2 动载试验

在动载试验中,对1号桥机运行过程进行了重点监测。1号桥机开至监测断面时均停留10 min,选择制动后状态采集数据进行监测,采用试验开始时的观测值作为基准值(零值),试验加载过程中测值相对基准值的净增量为成果值。2号桥机同等负荷动载试验仅对试验前后测值进行比对监测分析。

3.2.1 锚杆应力计

1号桥机动载试验过程中,受拉锚杆测点应力增量为2.11~5.52 MPa,最大应力增量发生在岩壁附近Rybx- 0+048- 3- 1号测点处。受压锚杆测点压应力增量为2.13~4.39 MPa,最大应力增量发生在岩壁附近Rybx- 0+0- 1- 1号测点处。从动载试验结束后的卸荷数据看,绝大多数锚杆应力在卸荷后都恢得至试验前的数值,个别测点应力增量较试验前略有变化,但均在误差范围内。

2号桥机动载试验过程中,锚杆应力计应力测值试验前后对比与1号桥机动载工况基本相同。所有测点应力值较试验前相比,应力变幅范围在-1.04~2.02 MPa之间,均在误差允许范围内。

3.2.2 岩锚梁与围岩开合度

1号桥机动载试验过程中,各测点部位接缝开合度增量为-0.02~0.04 mm,且累积变形量均在1 mm以内。2号桥机动载试验后,各测点部位接缝开合度前后相差在-0.01~0.02 mm范围以内,测点测值大都回弹到试验前的状态。

3.2.3 岩锚梁内其他监测仪器

1号桥机动载试验过程中,与吊车梁结合的围岩内多点变位计测点位移增量在0.04 mm以内,变形都发生在距岩壁3 m范围以内。在2号桥机动载试验后,围岩内多点变位计测点位移值基本与试验前数值相近。

1号桥机动载试验过程中,岩锚梁内的钢筋计应力增量范围在-4.23~4.20 MPa之间,试验结束后绝大部分钢筋计能恢复至试验前的状态,所有测点较试验前相比,应力变化范围在-2.04~1.16 MPa之间,均在误差允许范围内。2号桥机动载试验后,与试验前应力相比,钢筋计应力终值变幅范围在-1.82~1.04 MPa之间,未超过误差允许范围。

1号桥机动载试验过程中,岩锚梁内大多数压应力计应力增量在0.03 MPa内。其中,在厂右0+048监测断面停留时段中,当小车运行至下游侧时,下游侧压应力计测点Sybx- 0+048- 1测值增量为0.26 MPa,小车运行返回中部并结束在该断面的停留后,测值恢复至原来状态,为-0.42 MPa。2号桥机动载试验过程中,小车一直位于中间位置,动载试验前后各测点压应力值变幅均在0.01 MPa以下。

3.3 厂房其他部位监测

岩锚梁荷载试验进行期间,每日试验开始前和试验结束后均对顶拱、边墙及3号母线洞部位监测仪器进行观测,试验前后测值未发现任何异常,测值变化均在误差范围内,表明荷载试验对顶拱、边墙及3号母线洞部位的影响较小。

4 结 语

在不同工况下,岩锚梁的受拉锚杆测点和受压锚杆测点大都随荷载变化呈现较好的线性关系,受拉与受压实测最大应力增量均在7 MPa以内,变化较大的测点主要位于岩壁表面附近。岩锚梁体与岩壁间开合度在不同工况下增量值均在0.05 mm以内,与岩锚梁接触的岩壁在不同工况下变形量均在0.10 mm以内,且距接触面3 m深以后的岩体基本无变化。在不同工况下,岩锚梁与岩壁间的接触压应力增量多在0.03 MPa以内。

综上所述,各测点在加载过程中不同工况下测值变化呈现相同或相似的规律,且卸荷后多能恢复到空载状态,应力及围岩变形增量不大,均在弹性变化阶段,各测点均未出现超过监测仪器量程和锚杆(钢筋)屈服强度的现象,表明各部位受力及变形情况均在设计允许范围内。岩锚梁以外的厂房顶拱、边墙及3号母线洞各部位受岩锚梁荷载试验的影响较小。

[1]刘秀珍. 关于岩壁吊车梁的锚固计算方法问题[J]. 水利水电技术, 1998, 29(4): 11- 14.

[2]丁佩章. 对岩壁吊车梁设计的讨论[J]. 红水河, 1994, 13(1): 20- 24.

[3]刘进宝, 刘迎曦, 李守巨. 岩壁吊车梁轮压效应的三维有限元数值分析[J]. 水利水电技术, 2004, 35(9): 34- 37.

[4]孙洋波, 肖明, 郑明燕. 各向异性岩体中岩锚吊车梁分析[J]. 长江科学院院报, 2003, 20(4): 29- 31.

[5]黄志鹏, 周江平, 许爱平, 等. 锦屏一级电站地下厂房岩锚梁载荷试验研究[J]. 岩土力学, 2011, 32(4): 471- 475.

[6]涂志军, 崔巍. 小湾水电站地下厂房岩锚梁现场试验研究[J]. 岩土力学, 2007, 28(6): 1139- 1144.

(责任编辑 杨 健)

Loading Tests of Powerhouse Rock Wall Crane Beam in Hongping Pumped-storage Power Station

XIONG Hongyang1, XIA Wanqiu2, HAO Zhiqiang3

(1. Nanjing NARI Group Corporation, Nangjing 211106, Jiangsu, China;2. Jiangxi Hongping Pumped Storage Co., Ltd., Jing’an 330603, Jiangxi, China; 3. China Water Conservancy and Hydropower Construction Engineering Consulting Xibei Co., Ltd., Xi’an 710061, Shaanxi, China)

The stabilities of rock wall crane beam and surrounding rock structure relate to the security of entire underground powerhouse during construction period. By rock anchor beam load tests, the characteristics of deformation and stress of rock wall crane beam and surrounding rock under different wheel pressure load are analyzed. The real-time monitoring data shows that the rock wall crane beam of Hongping Pumped-storage Power Station under different load has a small influence on the top arch and sidewall of underground powerhouse and the structure of busbar cavern, and after unloading, most of the measuring points will rebound to the state of no load. The design of rock wall crane beam is reasonable.

underground powerhouse; rock wall crane beam; load test; deformation; Hongping Pumped-storage Power Station

2016- 06- 07

熊红阳(1982—),男,湖北崇阳人,工程师,主要从事大坝安全监测施工管理工作.

TV698.1(256)

A

0559- 9342(2016)08- 0065- 04