印制电路板微孔超高速机械钻孔工艺研究

2016-11-23何玲王志刚吴恒玉

何玲,王志刚,吴恒玉

(1.海南软件职业技术学院,海南琼海517400;2.广东水利电力职业技术学院,广东广州510000;3.深圳市大族激光科技股份有限公司,广东深圳518052)

印制电路板微孔超高速机械钻孔工艺研究

何玲1,2,王志刚3,吴恒玉1

(1.海南软件职业技术学院,海南琼海517400;2.广东水利电力职业技术学院,广东广州510000;3.深圳市大族激光科技股份有限公司,广东深圳518052)

针对印刷电路板微孔超高速机械钻孔工艺问题,通过Kistler高精密微型测力系统测试钻孔切削力,配合红外温度摄像仪监测钻头温度,以钻孔质量为优化目标,运用实验设计(DOE)正交分析方法,对钻孔加工中影响钻孔质量的各种工艺参数进行分析,优化加工条件和加工工艺,确定较优的钻孔参数,以满足数控机械钻孔机对BGA封装的IC载板板材钻孔的要求。

印制电路板;微孔;机械钻削;工艺研究

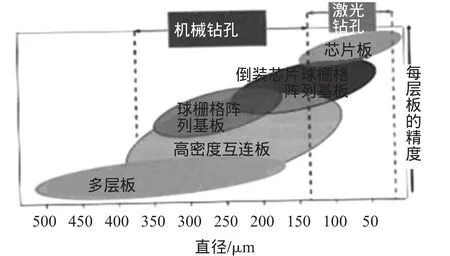

随着微电子技术的飞速发展,具有封装体积小、单位面积引脚数量多、散热性和信号完整性能佳以及更小焊接误差等优点高密度的球栅阵列(BGA)器件在通信网络、消费终端、军工电子、可编程逻辑器件等领域得到了越来越广泛的应用[1],目前市面上可见的BGA器件管脚数目最高可达2 000多个,管脚间距最小可达0.2 mm[2],如图1、2所示,更高的引脚数和更小的引脚间距必须采用更高的PCB密度来满足设计需求,而提高PCB密度最有效的方法是减小通孔的孔径和数量及精确设置盲孔、埋孔来实现[3]。一般布置BGA封装的IC载板小孔较多,大多数BGA过孔设计为成品孔直径φ0.2~φ0.3 mm,甚者φ0.05~φ0.1 mm,在一张560 mm×680 mm的面积内可以达到10万孔,甚至12万孔的数量,对于直径为φ0.1 mm的钻孔,CO2激光烧蚀孔所需烧蚀时间十分短,但是CO2激光钻孔过程中再冷凝的材料以及排出物可能会在孔的上边缘出现,影响打孔的质量;在某种程度上,激光烧蚀出的孔具有一定的锥度[4];如图3所示,φ0.1 mm的微导孔介于机械钻孔和CO2激光都可以加工的范围。

随着新材料、新工艺的应用,微孔钻头刚度的提高,以及数控机械钻孔机稳定性的提高,特别是涂层微型PCB刀具的发展,配合高转速气浮主轴的发展,使得机械钻孔机能够钻φ0.1 mm的微孔钻削成为可能[5]。

图1 含有BGA器件的PCB板

1 超高速微钻孔难点

数控机械钻孔最主要的工艺参数是转速和进刀速,切削速度是指钻头外径的线速度,其计算公式为[6]:

图2 邻居有BGA器件的PCB板

图3 微导孔径与PCB产品趋势

式中:D为钻头直径,N为主轴转速,

根据刀具直径为φ0.1 mm,切削线速度选择150 m/min,计算可得主轴转速的理论速度约为478 kr/min,为了尽可能的接近理论要求转速,选用westwind公司300 kr/min的空气主轴,由于转子气浮面积的减少,速度的增加,所以需要更高的工作压力,而westwind公司30万转的主轴要求0.7 MPa的工作气压,如图4所示,一般工厂能够提供0.6 MPa以下的稳定压力,所以必须在数控钻孔机气路增加增压阀,如图5、6所示以保证能够为主轴提供稳定的工作气源。

图4 westwind公司300 KRPM的空气主轴

图5 配置增压阀的数控钻孔机

图6 SMC增压阀

电子产品在多功能化、高I/O数及小型化趋势下,IC封装技术随之改变,因此由1980年代以前的通孔插装(PTH Insertion),1980~1993年大幅变革成表面贴装SMT方式,进展到至今以BGA、CSP及Flip Chip为主的封装方式[7,8],由IC载板生产成本来看,材料价占比重高达40%~50%,原料中又以BT树脂(Bismaleimide Triazine Resin)为主,日本三菱瓦斯公司开发出来的BT树脂,主要以B(Bismaleimide)and T(Triazine)聚合而成,以BT树脂为原料所构成的基板具有高Tg(255℃~330℃)、耐热性(160℃~230℃)、抗湿性、低介电常数(Dk)及低散失因素(Df)等优点[9],BT树脂关键的制作过程是先将BT树脂配制成A-stage的凡立水(Varnish),再将电子级玻纤布含浸BT树脂凡立水,经过烘干、裁切之后形成BT胶片(Preprag),BT胶片再经上、下两面铜箔压合后即形成BT铜箔基板(CCL)[10]。

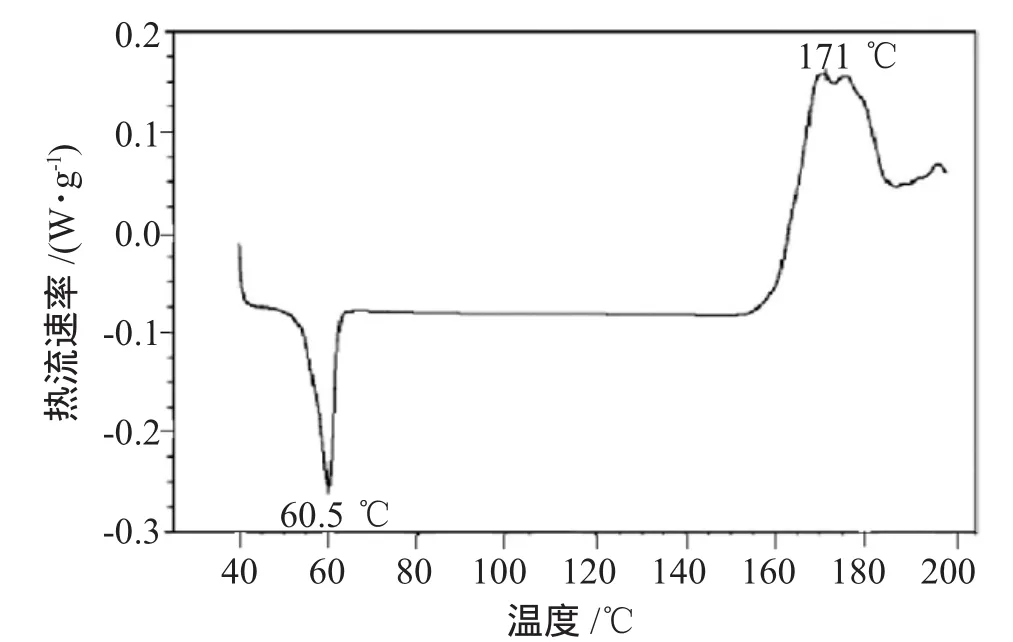

由于以BT树脂为基板IC载板的高Tg,如果选用普通铝片作为盖板,是由于其表层铝的硬度较大(50Vickers~140Vickers),钻微小孔时(如φ0.1 mm),钻头会有微小的偏离,孔位精度的提高受到限制,而且还比较容易断刀[11,12]。本次选用涂树脂的润滑铝片(简称MVC,Resin Coated Cduminium Foil For Entry Board),通过粘接性能分析,盖板树脂层与铝片之间没有空隙,粘接紧密,不会在钻针上升过程中带离表层树脂而影响钻孔质量;通过MVC的热熔性能分析,在50℃~65℃的温度区间内,有一个强烈的吸热峰,表征树脂在该温度区间吸热产生相变,有利于钻孔是吸收钻头表面的热量;同时在160℃~170℃的温度区间内,树脂层分解,温度曲线上升放热,而在实际钻孔过程中,温度只有80℃左右,因此表层树脂不会分解,性能比较稳定,如图7所示。较低的相变温度和相对较高的分解温度在钻孔时可以保证优良的钻孔效果,使用MVC盖板进行钻孔时,表层树脂熔化带走钻头表面大量的热量,降低钻头的表面温度,同时MVC表层树脂的润滑特性对钻头有一定的润滑作用,减少磨损和降低断针率[13]。

图7 涂树脂铝片的热熔分析图

垫板选择改性酚醛纸垫板,能够减少出口性毛刺、降低钻头温度,减少钻头磨损,在一定程度的清扫钻头上的钻污作用的垫板[14]。对于φ0.1 mm的钻孔,由于是在微细的块状上进行通孔加工,钻头选用日本union公司的带有涂层的钻头短刃钻头,该钻头使用了抗断性能优良的超微粒子,粒度为0.35 μm的钨钢超硬合金,并且在形状设计上也利于切削粉尘的排出和刚性的提升。

2 超高速微钻孔振动测试

由于超高速微孔钻需要配置300 kr/min以上的空气主轴和实现φ0.1 mm以下直径的钻孔,无论是空气主轴和φ0.1 mm直径的钻头,只要超过一定的振动,都会引起钻头折断或者主轴卡死,所以使用keyence的NR-600多重数据收集系统,如图8所示,配合PCB品牌的三维加速度传感器,如图9所示,将三维加速度传感器紧贴在主轴的超高速微孔钻需要配置300 kr/min以上的空气主轴顶端,测量的振动结果如图10所示。单轴正常钻孔,转速285 r/min工况下振动加速度在0.15 m/s2,峰值在0.4 m/s2;六轴同时钻孔振动加速度在0.4 m/s2,峰值在0.9 m/s2。

图8 keyence的NR-600的多重数据收集系统

图9 PCB品牌的三维加速度传感器

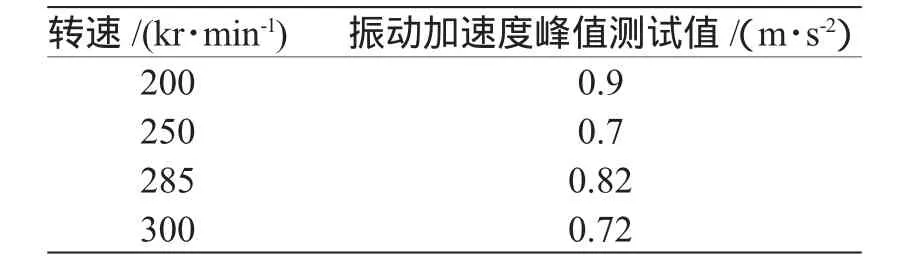

基于对超高转速300 kr/min空气主轴测试,分别测试典型转速下的振动加速度如表1所示,振幅如图10所示。

表1 六轴同时工作,不同转速下振动加速度测试值

根据表1测试结果,峰值都没有超过1.3 m/s2的行业标准要求,具有实现稳定量产的条件。

3 钻头的温度测试

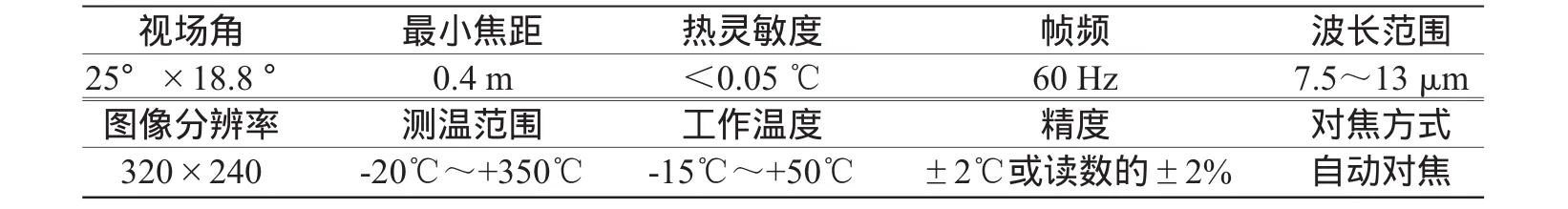

任何物体都向外发射红外辐射,辐射强度随着温度的变化而变化,基于普朗克和波茨曼辐射定律的原理,非接触红外测温仪通过吸收物体表面向外辐射的红外能量来测定物体的表面温度,红外测温通常工作在热辐射中波长为1~20 μm的波段。红外热像仪是通过非接触探测红外能量(热量),并将其转换为电信号,进而在显示器上生成热图像和温度值,并可以对温度值进行计算的检测设备。运用FLIR公司的型号为SC325红外摄像仪配合100 μm的镜头,如图11、12所示,具体参数如表2所示。

将红外摄像仪牢固固定在数控钻孔机花岗石平台上,如图12所示,设定好辐射率。某个物体向外发射的红外辐射强度取决于这个物体的温度和这个物体表面材料的辐射特性,我们用辐射率(ε)这个参数描述物体向外发射红外能量的能力[15]。

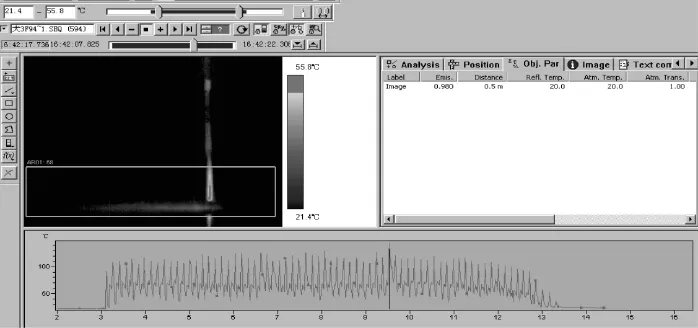

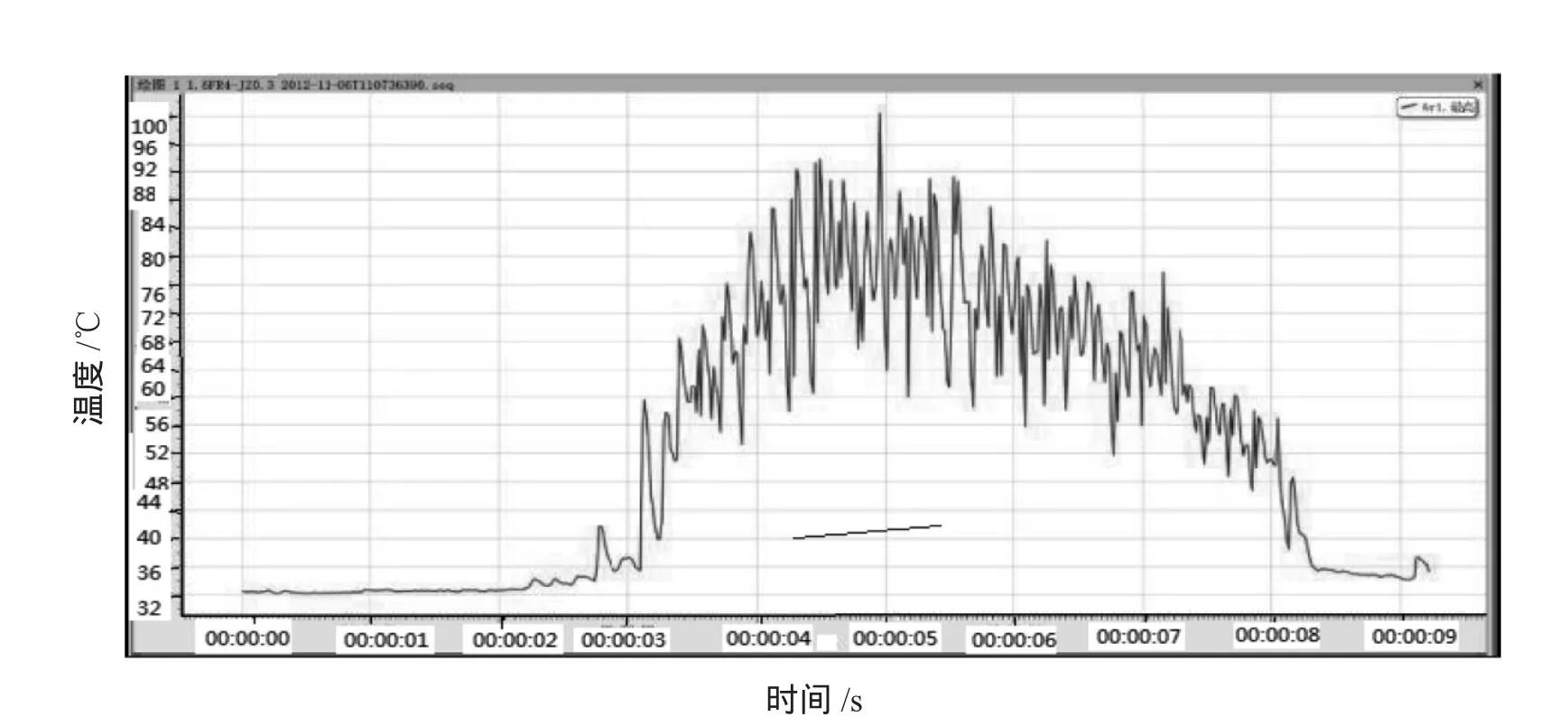

辐射率的取值范围可以从0到1。我们通常说的“黑体”是指辐射率为1.0的理想辐射源,而镜子的辐射率一般为0.1。可以先通过接触式的测温装置检测被测物体得到准确温度后,调节辐射率值使红外热像仪显示的被测物体温度与准确值一致,如此可将此辐射率值用于后续的测试,辐射率设置为0.35。测试过程中,热象仪以60 Hz的帧频进行拍摄,从而获得上千张连续图片中找出钻头钻孔时的图片,进行温度分析测量,最高温度在100℃,如图13、14所示。

表2 FLIR SC325红外摄像仪参数

图11 FLIR SC325红外摄像仪和100 μm镜头

图12 FLIR SC325红外摄像仪温度测试

图13 钻头温度测试结果

从图14分析,带有涂层的union公司φ0.1 mm的钻头,以295KRPM的转速钻BT基材的BGA封装的IC载板,钻头最高温度在100℃左右。

4 钻头受力最小对应最优钻孔工艺参数

在PCB数控钻孔过程中,钻机的精度、PCB板材、主轴转速、进给速度、退刀速度、下钻深度、盖板类型及厚度、垫板类型及厚度、每支钻头设定的钻孔数等各种工艺因素都可能对钻孔质量产生很大影响,由于钻孔条件的变化会造成主要影响因素的不确定性,再加上各因素之间存在交互作用,因此单凭经验,很难做到工艺参数的最优化。实验设计技术(DOE)是以概率论和数理统计为理论基础、合理安排实验的一种方法,本文针对钻孔过程中影响因素较多的特点,采用DOE实验方法,对不同钻孔工艺参数进行数据测试和分析,最后确定最佳工艺参数。

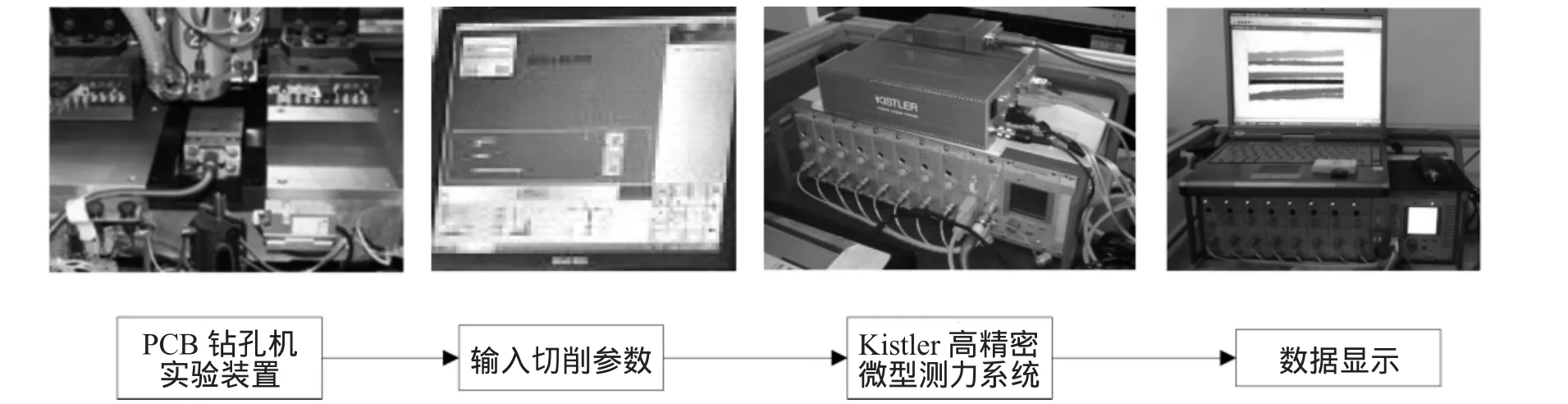

图14 SC325红外摄像仪钻头温度测试结果

本次试验采用最高30万转速的大族数控PCB钻孔机如图5所示、选用三菱瓦斯0.6 mm厚度的以BT树脂为基板IC载板,选用散热效果很好,厚度较厚的酚醛纸垫板和涂树脂的润滑铝片,同时选用日本union公司φ0.1 mm的有涂层的短刃长钻头。将装配有测试铝基板的力传感器固定在PCB数控钻孔机的合适位置,在PCB数控钻孔机控制系统输入固定的切削参数,设置好Kistler高精密微型测力系统,开启钻孔机钻孔,采集z向钻削力,对比分析,如图15所示。本次钻头受力最小对应最优钻孔工艺参数因素主要有转速和进刀速,每个因素有3个不同水平,如表3所示。

图15 Kistler高精密微型测力流程

表3 正交试验1因素

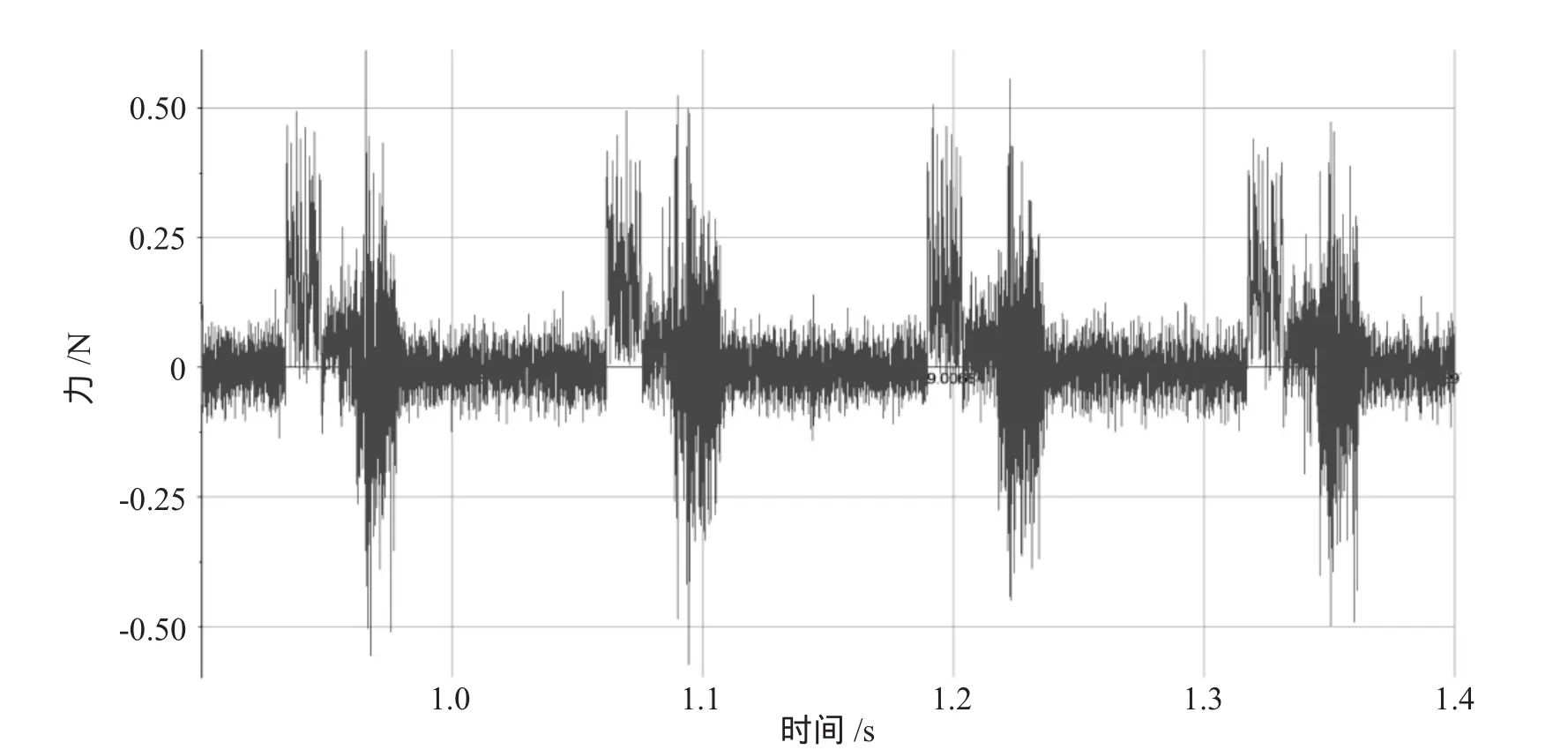

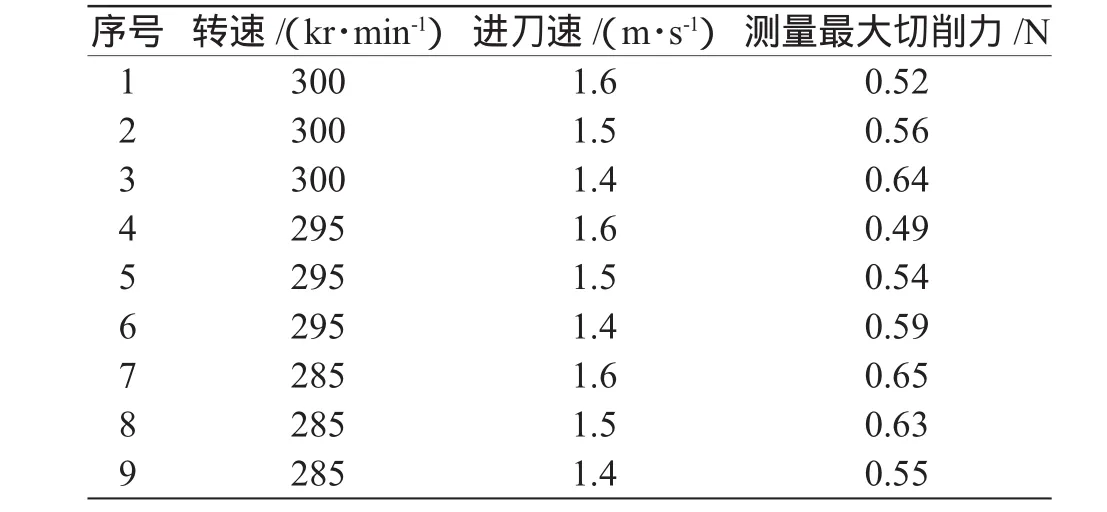

采用图15所示的微型测力系统测试结果如表4所示,受力图如图16所示。

以最小钻削力判断,选择转速为295 kr/min,进刀速为1.6 m/min的工艺参数为最理想的钻孔工艺参数,z轴切削力控制在0.49~0.65 N,可以实现稳定高速的钻孔。

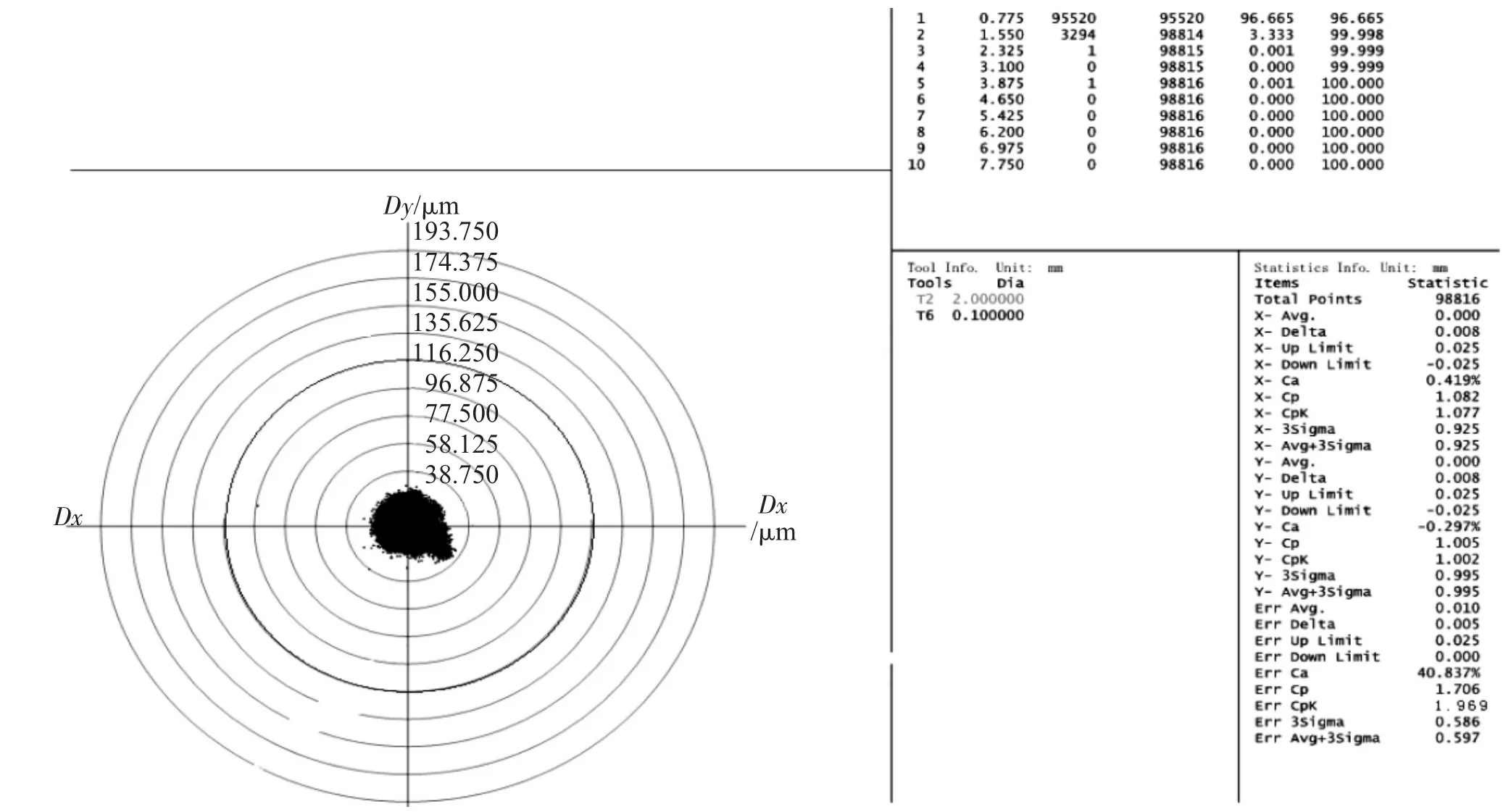

利用短刃长有涂层钻头在一台数控钻孔机上进行了钻孔试验,在一张560 mm×680 mm的面积内拼版10万孔,选择转速为295 kr/min,进刀速为1.6 m/min的钻孔参数,孔限设置成2 800孔,用AOI检测机测量工序能力指数(CPK),如图17、18所示,CPK值为1.969,高于业界控制的1.33的标准,能够实现稳定的量产。

图16 Kistler高精密微型测力流程

表4 不同工艺参数切削力测试结果

图17 Hole-AOI超高速孔位精度测量机

图18 CPK值测量结果

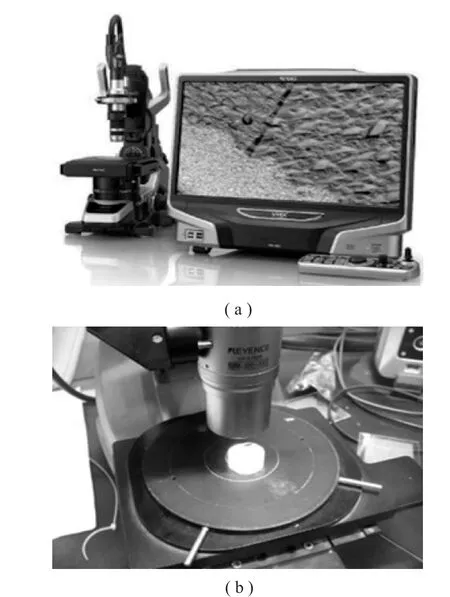

将制作好的切片放至超景深Keyence三维显微系统VHX-5000下进行放大,调节镜头粗调、细调旋钮,直至屏幕上出现清晰的孔壁图像,最终使用软件进行孔壁粗糙度测量。如图19、20所示,可以测量出,孔壁粗糙度最大为24 μm,低于行业控制的35 μm要求,达到行业需求。

图19 超景深Keyence三维显微系统VHX-5000孔壁粗糙度测试

图20 孔壁粗糙度测试结果24.78 μm

根据DOE实验结果,综合钻削切削力、工序能力指数(CPK值)以及孔壁粗糙度和加工效率的考虑,对于以BT树脂为基板高Tg的0.6 mm厚的IC载板,配置300 kr/min主轴的数控机械钻孔机,选择转速为295 kr/min,进刀速为1.6 m/min的工艺参数为最理想的钻孔工艺参数,同时配合涂树脂铝片的盖板和改性酚醛纸垫板,能够实现φ0.1 mm的稳定钻孔,并且钻孔速度可以达到680孔/min。

5 结论与展望

针对以BT树脂为基板高Tg的0.6 mm厚的IC载板钻孔过程中影响钻孔质量的众多因素,采用DOE实验分析对钻孔工艺参数进行优化,配合涂树脂铝片的盖板和改性酚醛纸垫板,转速为295 kr/min,进刀速为1.6 m/min的工艺参数为最佳钻孔工艺参数,能够实现φ0.1 mm的稳定钻孔。并且在以BT树脂为基板高Tg的IC载板研究基础上,进一步研究在φ0.1 mm及其以下直径钻头钻削条件下,配合振动测试、温度测试和切削力测试,以及高刚性、低振动的数控钻孔机的设计,通过PCB板材-钻头-钻削加工工艺及其盖、垫板的的优化组合系统研究,实现PCB微孔高质量、高效、低成本的量产加工。

[1]周德俭.球栅阵列(BGA)器件焊点形态成形建模与预测[J].半导体学报,1999,(8):16-18.

[2]罗小阳,秦先志,张伦强,等.一种新型涂树脂铝箔盖板(MVC)性能分析和应用[J].印制电路信息,2012,(3):24-28.

[3]付连宇,郭强.印制板用微型钻头及微孔钻削进展[J].印制电路信息,2014,(5):31-41.

[4]孙艳红,杨兆军,张立新等.基于钻削力的微钻头破损特征量的提取[J].机械制造,2006,44(8):50-52.

[5]付连宇,振超,建国,等.PCB微钻有限元分析的几个关键问题[C].2006中日电子电路秋季大会-国际PCB技术/信息论坛,paper A-001.

[6]LianyuFu,Jianguo Qu and Haibin Chen,Mechanicaldrilling of printed circuit boards:the state-of-theart[J].Circuit World,2007,339,issue 4,pp3-8.

[7]屈云朋.微细钻头印刷电路板失效机制研究.硕士学位论文.广州:广东工业大学,2012.

[8]陈海斌,付连宇,罗春峰.PCB用微钻头技术的趋势研究[J].印制电路信息,2008,No.8.

[9]付连宇,厉学广,郭强.高长径比微型钻头开发[C].中日电子电路秋季大会暨秋季国际PCB技术/信息论坛,2010,中国:深圳.

[10]王成勇,黄立新,郑李娟,陈明.印刷电路板超细微孔钻削加工及其关键技术[M].工具技术,2010,01.

[11]王成勇,郑李娟,黄欣,李珊,廖冰淼,汤宏群,王冰,杨礼鹏.印制电路板微孔机械钻削研究[C].2015春季国际PCB技术/信息论坛,2015,中国:深圳.

[12]刘儒军,侯忠滨,周新鹏.实验设计(DOE)技术在PCB微孔钻削工艺参数优化中的应用[J].印制电路信息,2009,No.2.

[13]汤宏群.印刷电路板微孔钻削加工过程动态特性研究.博士学位论文.广州:广东工业大学,2012.6.

[14]L.J.Zheng,C.Y.Wang,Y.P.Qu,et al.The investigation of thrust force of printed circuit board drilling.Key En gineering Materials,2012(496):259-265.

[15]X.Zhang,C.Y.Wang,L.J.Zheng,et al.Experimental Study on Cutting Force of High-speed Microdrilling Flexible Printed Circuit Board.Materials Science Forum,2013(723):401-406.

Technological Research on Printed Circuit Board Ultra High-speed Mechanical Drilling

HE Ling1,2,WANG Zhigang3,WU Hengyu1

(1.Hainan college of software technology,Qionghai 517400,China 2.Guangdong Technical College of Water Resources and Electric,Guangzhou,510000,China;3.Han's laser Technology Co.,Ltd,Shenzhen 518052,China)

This paper introduced the printed circuit board micro-holes ultra high-speed mechanical drilling process issues,by Kistler high precision miniature drill cutting force dynamometer test systems,detected the drilling temperature with infrared temperature cameras,the quality is optimize of the target,the Design of Experiments(DOE)orthogonal was used of analysis method,the influence of borehole drilling quality of various process parameters were also analyzed to determine the optimum drilling parameters to optimize processing conditions and processing technology to meet the BGA package IC carrier plate drilling requirements with CNC machine drilling.

Printed circuit board;Micro-holes;Mechanical drilling;Technological research

TN605

A

1004-4507(2016)10-0014-09

2016-09-18

名称及编号:2014年海南省自然科学基金项目614239;

何玲(1980-),女,河南省驻马店人,硕士研究生,副教授,现从事机械电子的教学和研究工作。