液压缸综合性能测控平台开发及实验研究

2016-11-23蒋明华夏毅敏罗春雷

金 耀, 蒋明华, 贺 欣, 夏毅敏, 罗春雷

(1.湖南师范大学 工程与设计学院,湖南 长沙 410081; 2.中南大学 机电工程学院,湖南 长沙 410083)

液压缸综合性能测控平台开发及实验研究

金 耀1, 蒋明华1, 贺 欣1, 夏毅敏2, 罗春雷2

(1.湖南师范大学 工程与设计学院,湖南 长沙 410081; 2.中南大学 机电工程学院,湖南 长沙 410083)

文章针对QY110汽车起重机支腿油缸的工况特点和试验要求,开发了液压缸综合性能测控平台。液压系统采用计算机电液比例控制技术,以实现液压缸运动控制、典型负载工况模拟及液压系统参数调节;利用LabVIEW虚拟仪器技术设计了测试软件,可完成液压缸试验数据的自动采集、处理、显示和存储。利用该平台对QY110汽车起重机支腿油缸开展了型式试验和典型故障性能试验,包括启动压力试验、缸筒内壁磨损凹坑及活塞杆端部连接松动性能试验。试验结果表明,该测控平台能够准确、稳定、可靠地工作,人机界面友好,操作方便,可用于不同类型液压缸的多种性能测试。

液压缸;测控平台;性能测试;LabVIEW软件

液压缸是机床、工程机械等机械设备液压系统的关键元件,其性能好坏直接影响液压系统甚至整机性能的优良与否[1]。对液压缸进行性能检测,是评估其状态、保证其性能和质量的重要手段。液压缸(含伺服缸和普通缸等)在产品寿命周期内一般会经历研发制造、工作服役、回收再制造服役等演变阶段,根据不同阶段的差异化性能可细分为出厂液压缸、正常服役液压缸、故障液压缸、再制造液压缸等多种类型。对这些类型各异、性能不同的液压缸进行性能检测及评估,需要有相应的试验方法及试验平台。为此,文献[2-4]对液压缸性能试验做了相应规定,涉及试验装置、液压系统原理、试验项目(型式试验和出厂试验)和试验方法等。在遵循上述液压缸试验标准的基础上,国内外研究人员根据具体试验液压缸的差异化性能试验要求,开发了侧重点不同、结构和功能各异的液压缸试验台及测控系统,取得了较好的应用效果。文献[5]设计了一种基于LabVIEW的液压缸综合性能测试系统;文献[6]设计了一种大缸径、长行程液压缸试验台,它们均侧重于开展型式试验;文献[7]中液压缸试验台侧重于检测故障液压缸的无杆腔压力信号,在此基础上实施小波包分解,以进行内泄漏故障诊断;文献[8]中液压缸试验台侧重于检测液压缸运行速度、进出口压力信号,据此获得动摩擦力,进而研究液压缸的动摩擦性能。

本文以某企业提供的QY110汽车起重机支腿油缸为基本实验对象,开发了液压缸综合性能测控平台。其中,利用电液比例控制技术实现液压缸基本运动控制,并实现正弦、阶跃、线性比例规律的典型负载工况模拟;应用LabVIEW虚拟仪器技术开发测试系统,充分发挥LabVIEW软件开发周期短、功能强大、性能稳定、人机界面友好的特点[9-10]。对3只QY110汽车起重机支腿油缸进行了启动压力试验、缸筒内壁磨损凹坑及活塞杆端部连接松动性能试验。试验结果表明,该测控系统具有良好的可靠性、实时性和测试精度,人机界面友好,操作简便,可满足QY110汽车起重机支腿油缸的各种性能测试需求,并能应用于其他出厂液压缸、故障液压缸、再制造液压缸等的性能测试。

1 测控平台总体设计

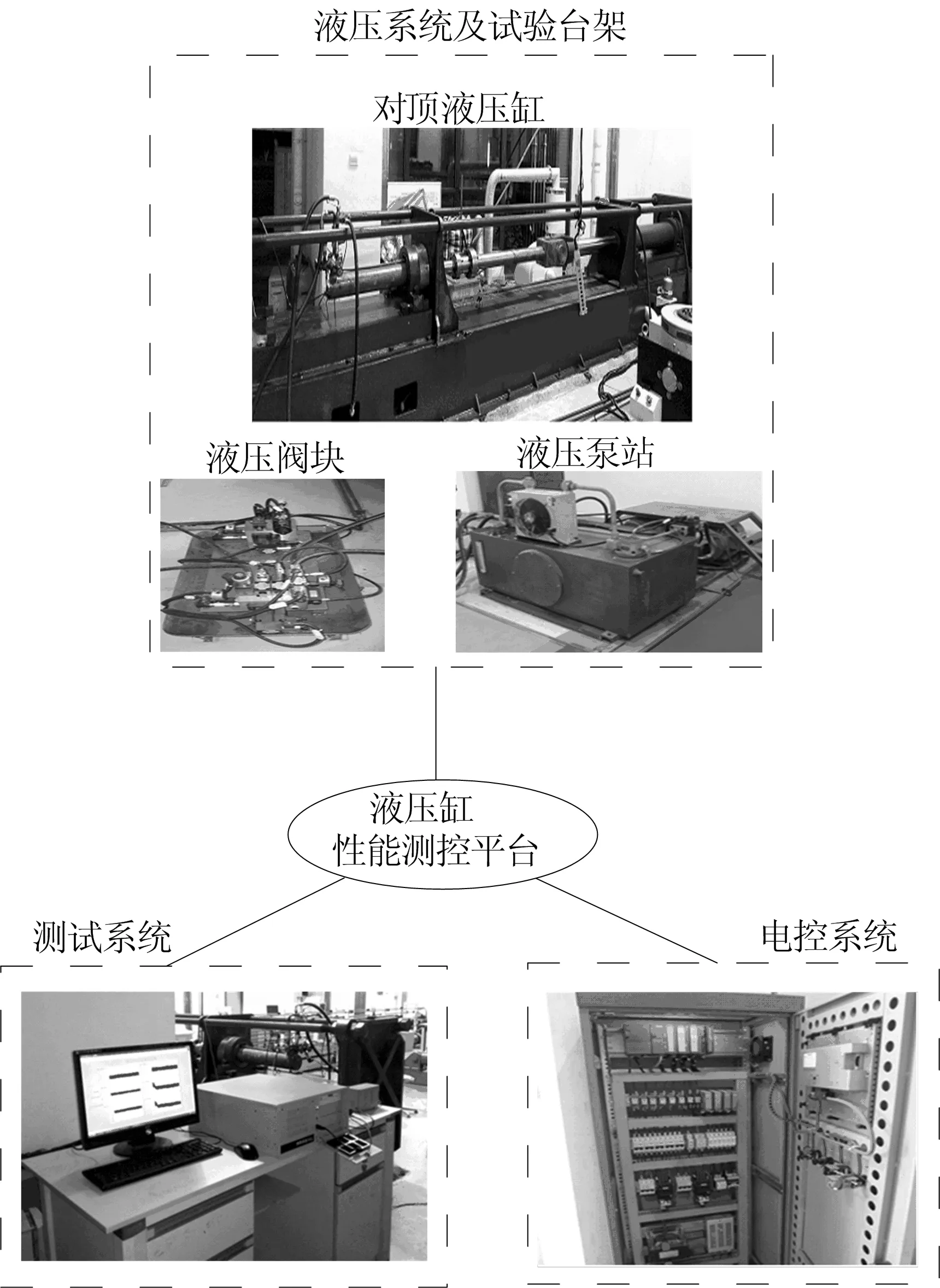

本文依据液压缸相关标准[2-4],并结合支腿油缸的具体工况,设计了液压缸综合性能测控平台。该平台具有液压缸典型负载工况模拟及各种性能检测功能,总体设计方案如图1所示。

该测控平台包括液压系统、试验台架、测试系统和电控系统4部分。液压系统是液压缸性能测试的基础,由被试液压缸和加载液压缸2部分组成。其中,被试液压缸回路模拟往复直线运动,加载液压缸回路模拟被试缸承受的负载。被试缸和加载缸采用水平对顶形式,置于试验台架上。测试系统包括工控机、测试软件、数据采集卡、信号调理模块及各种传感器等,完成液压缸性能测试中压力、流量、位移、速度、力以及温度等传感器信号的采集、处理、保存、结果显示及输出功能。电控系统主要完成液压泵驱动电机的启停、电磁换向阀与比例阀等液压阀的控制及故障报警等功能,它以可编程控制器(programmable logic controller,PLC)为控制核心,触摸屏为人机交互界面,还包括电机控制电路的空气断路器、继电器、交流接触器等电气元器件,这些元器件集中放置于图1中的电气控制柜内。

图1 液压缸性能测控平台总体结构

2 液压系统

测控系统电液一体化结构简图如图2所示。

液压系统结构(图2右侧)包括被试缸与加载缸液压回路,其工作原理和特点如下。

(1) 被试缸液压回路采用变量泵1.1提供油源,通过先导式电磁溢流阀2调节管道入口处的压力,由电磁换向阀6改变运动方向,采用电液比例控制技术,亦即利用PLC控制比例调速阀4和比例溢流阀3.1的输入电信号,以调节被试缸的运行速度和无杆腔压力。

(2) 加载缸液压回路由定量泵1.2、电液换向阀5、比例减压阀7、比例溢流阀3.2等组成,同样采用PLC实施电液比例控制来调节压力,通过上述阀的综合调节来实现负载的主动加载与被动加载模拟。电液换向阀5决定加载缸是顶推被试缸还是拉拽被试缸。加载缸顶推被试缸时(主动加载),加载缸无杆腔通过比例减压阀7调节顶推压力大小和变化趋势,可实现恒定负载及正弦、阶跃、线性比例变化的负载模拟。加载缸拉拽被试缸时(被动加载),加载缸无杆腔通过比例溢流阀3.2控制背压来模拟负载工况。

在加载缸与被试缸之间,还可放置装载配重块的惯性小车来模拟惯性负载,通过加减配重块数量来模拟惯性负载变化的情况。结合上述PLC程控负载和机械惯性负载的产生及变化,便可以模拟液压缸系统的各种典型负载工况。

(3) 被试缸液压回路的进油管旁路安装了可调节流阀和截止阀,通过节流阀旁路节流作用能间接使被试缸无杆腔压力逐渐增高,实现低压时压力的稳定连续可调,适于起动压力测试等低压场合。

(4) 测试项目多,包括型式试验、出厂试验、故障缸性能检测及负载工况模拟等;适用范围广,可用于液压缸产品寿命周期内不同阶段的各种性能测试。系统中各油路都留有接口,可与预留的软硬件扩展接口配合,便于今后进一步改进。

(5) 液压系统主要指标为:最大压力30 MPa;最大流量33 L/min;液压缸最大行程1 000 mm;加载缸最大推力750 kN。

图2 测控系统电液一体化结构简图

3 测控系统硬件

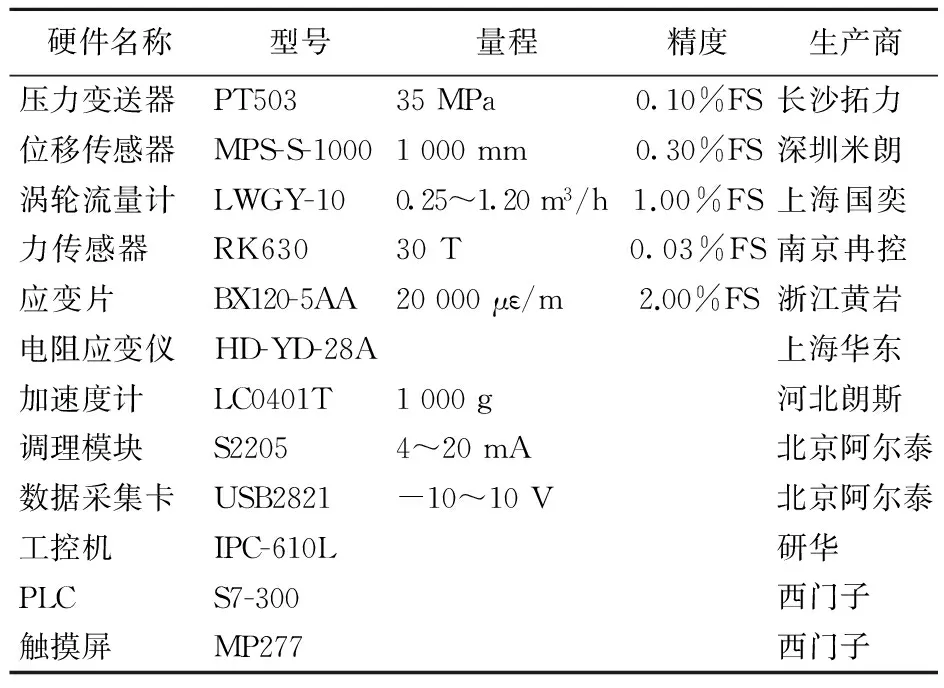

测控系统硬件包括测试系统的各种传感器、信号调理模块、数据采集卡、工控机以及电控系统的PLC、触摸屏等元器件,硬件之间连接如图2左侧所示,主要硬件型号见表1所列。

表1 主要硬件选型

液压缸性能测试过程中,根据试验项目的测试参数需要,选用相应的传感器。当使用压力、流量及温度传感器时,需通过阿尔泰公司的S2205信号调理模块,将传感器输出的4~20 mA电流信号转换成1~5 V的电压信号;当使用应变片测试缸筒受力时,需用HD-YD-28A型动态电阻应变仪进行滤波、放大处理后转换成±10 V的电压信号;当使用压电加速度计/传感器测试缸筒外壁振动时,需配套电荷放大器LC0601把电荷变换成与其成正比的电压;位移传感器和已配置变送器的力传感器都可直接输出0~10 V电压信号。即传感器输出信号须满足或变换到0~±10 V范围,才能输入USB2821数据采集卡,再通过USB总线上传到工控机。

电控系统硬件中,触摸屏采用西门子MP277型号,通过PROFIBUS现场总线连接至西门子S7-300 PLC。PLC通过输入输出模块与控制阀、信号开关元件等相连。在触摸屏的人机界面中输入实验参数,传至PLC,由PLC输出数字和模拟信号控制液压泵电机、电磁换向阀、各比例阀及继电器等设备的运行,完成对液压系统控制。

4 测控系统软件

软件系统包括电控系统PLC程序与测试系统LabVIEW程序。

PLC程序是电控系统的控制核心,其中控制器程序采用西门子公司的STEP 7软件来完成对硬件的组态、编程工作,触摸屏程序采用西门子组态软件WinCC flexible 2008编写电控系统人机界面。PLC程序主要实现阀和泵的控制、超压保护、液压回路故障报警以及紧急停机等功能。

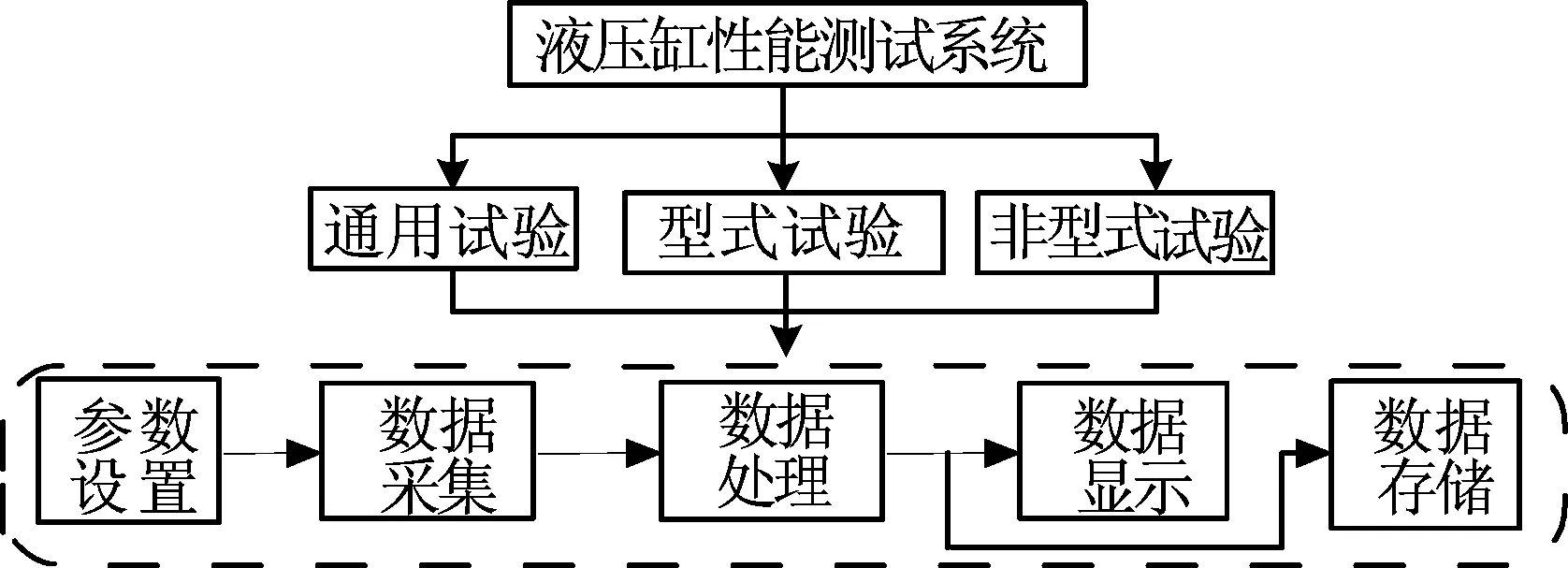

根据液压缸性能测试的实际需求,采用美国国家仪器(NI)公司的LabVIEW虚拟仪器软件来开发液压缸性能测试系统,测试软件的功能模块结构如图3所示。软件模块中,将液压缸的试验项目归为型式、非型式、通用试验3类。型式试验包括起动压力试验、行程试验、泄漏试验、缓冲试验以及负载效率试验等液压缸国家标准或机械行业标准项目;非型式试验包括负载工况模拟试验、最低稳定速度试验以及摩擦力试验等项目。其他的试验项目则归入通用试验类型,如状态未知的液压缸性能检测试验。参数设置模块负责设置数据采集卡的工作参数,包括采样通道、程控放大倍数、采样频率、采样时长以及数据保存路径等的选择和设置;数据采集模块主要对传感器输出的模拟信号进行A/D转换,并上传至工控机;数据处理模块包括数字滤波和标度变换等功能,其中数字滤波采用了巴特沃斯滤波器滤除测试中的干扰噪声信号,标度变换负责将压力、流量、位移等传感器电信号换算成实际物理量;数据显示模块实时显示当前测试的位移、压力、流量等参数,以实时曲线和数值数据的形式显示,另外还可对历史测量数据进行波形回放;数据存储模块采用电子表格文件的形式保存试验数据,可指定文件名与存放路径,以方便进一步查询或导入 Matlab等分析软件。

图3 液压缸性能测试系统界面

借助于LabVIEW软件的强大功能支持,本文设计了测试系统操作界面(前面板),如图3所示。测试软件功能模块结构如图4所示。通过鼠标点击操作界面上的相应控件按钮,可方便地进行各项性能测试操作,即只需要1个操作界面便可实现图4中液压缸数据的采集、处理、显示、存储等软件模块功能。

图4 测试软件功能模块结构

5 性能测试应用

某企业提供的3只QY110汽车起重机支腿油缸如图5所示,其性能状态未知。这些支腿油缸均为双作用单杆活塞液压缸,采用DAS组合密封,基本参数为:缸筒内径110 mm,杆径80 mm,行程558 mm,公称压力25 MPa,最大流量为20 L/min。

以上述油缸为试验对象,验证液压缸综合测控平台的实际效果,并判断评估液压缸性能状态。限于篇幅,本文列举以下3个试验项目及结果。

图5 QY110汽车起重机支腿油缸

5.1 起动压力试验

起动压力试验是典型的型式试验项目,如图6所示。

图6 起动压力试验

该试验的实施对象为图5中3号缸。空载情况下,调控被试缸进口处的节流阀,以旁路节流的方式使被试缸无杆腔压力逐渐增高,在被试缸活塞杆由静止转为运动的瞬间,记下出现的压力峰值,即为液压缸的启动压力。由图6可知,约在1.5 s时刻,液压缸起动,对应起动压力为0.78 MPa。根据文献[4],双作用液压缸的最低启动压力不得大于公称压力的4%(即1 MPa),可知被试缸起动压力符合标准要求。

5.2 缸筒内壁磨损凹坑检测

试验对象为图5中2号缸。被试缸活塞杆伸出、缩回行程中活塞杆位移、无杆腔压力随时间变化的曲线如图7所示。

图7 缸筒内壁磨损凹坑检测

从图7a和图7b可以看出,被试缸活塞杆伸出过程中,在27 s时刻左右活塞杆伸出长度约为400 mm时,压力突然波动而变大,说明此刻液压缸内部可能有某种因素作用而导致压力脉动。由图7c和图7d可知,被试缸活塞杆缩回过程中,在11 s时刻左右也出现了压力脉动变小现象,而且活塞杆位移曲线也有些许波动(即运行速度波动),此时对应活塞杆伸出长度约为400 mm,再次说明在液压缸内部的同一位置处可能存在某种导致压力振荡突变的故障因素。

将该液压缸进一步拆解,拆解后的照片如图8所示。由图8可以看到相应的缸筒内壁处存在磨损凹坑。由此可知,当活塞运动经过该缸筒内壁位置时,磨损凹坑对活塞杆运动产生了不利影响,进而导致无杆腔压力动荡。

图8 拆解后液压缸筒内壁磨损凹坑

5.3 活塞杆端连接松动试验

松动试验中,以图5中1号缸为试验对象。被试缸活塞杆与加载缸活塞杆之间有一联结盘,该联结盘分别通过6个圆周方向均布的连接螺栓与两液压缸活塞杆连接固定。松动被试缸活塞杆与联结盘之间的连接螺栓,分别将松动5个螺栓、6个螺栓的模拟工况标记为松动1和松动2,以区别于连接螺栓不松动的正常工况。在被试缸筒外壁中间位置和靠近活塞杆端部处分别放置1个压电加速度传感器,对应测点分别标记为测点1和测点2。被试缸伸出过程中,分别采集正常工况(不松动)、松动1、松动2情况下各测点垂直振动加速度信号,时域响应曲线如图9所示,对应的时域特征均方根值、峰-峰值(最大峰值与其相邻的最低谷值之间的幅值)见表2所列。

从图9可以看出,松动1和松动2这2种情况下缸筒测点1处的振动加速度幅值明显大于不松动情况,且松动2振幅远比松动1振幅剧烈。同时,从表2中测点1加速度的峰-峰值、均方根值对比也进一步验证了上述规律。测点2的振动数据及变化趋势,与测点1类似。由此可知,液压缸运行过程中,活塞杆端连接松动故障发生时,缸筒外壁振动加速度信号较为敏感,可作为相应的状态判别特征参数。连接松动程度越大,振动幅值越明显。连接松动试验中,测点1和测点2的振动响应不相同,原因是测点1和2所处缸筒位置不同,由连接松动引起的振动激励传递到这2个测点处的传递函数不同而导致的。

图9 连接松动试验时测点1振动响应

表2 连接松动试验时测点振动信号特征值 m/s2

6 结 论

本文将LabVIEW虚拟仪器技术与液压技术、传感检测技术、计算机控制技术一体化集成,开发了液压缸综合性能测控平台,该平台能够模拟液压缸的变化负载、惯性负载等典型负载工况,开展型式试验、故障性能检测等多种试验项目,功能全面。以QY110汽车起重机支腿油缸为工程应用对象,进行了启动压力、缸筒内壁磨损凹坑及活塞杆端部连接松动性能试验。结果表明,该测控平台能够准确、稳定、可靠地工作,适用于不同类型液压缸的各种性能测试,可为液压缸的产品开发与工程应用提供有效的试验支持,对其他试验台的设计亦具参考价值。

[1] ZHAO X X,ZHANG S S,ZHOU C L,et al.Experimental study of hydraulic cylinder leakage and fault feature extraction based on wavelet packet analysis[J].Computers and Fluids,2015,106(5):33-40.

[2] International Organization for Standardization.Hydraulic fluid power-Cylinders-Acceptance tests:ISO 10100—2001 [S].[S.l.]:International Organization for Standardization,2001:2-5.

[3] 全国液压气动标准化技术委员会.液压缸试验方法:GB/T 15622—2005[S].[S.l.:s.n.],2005:2-8.

[4] 全国液压气动标准化技术委员会.液压缸:JB/T 10205—2010[S].[S.l.:s.n.],2010:3-9.

[5] 宋学贤,谈宏华,王科敏,等.基于LabVIEW 的液压缸综合性能测试系统设计[J].液压与气动,2012(9):116-118.

[6] 陈东宁,徐海涛,姚成玉.大缸径长行程液压缸试验台设计及工程实践[J].机床与液压,2014,42(3):79-84.

[7] 姜万录,周京干,朱勇,等.液压缸内泄漏故障的敏感特征参数选择的实验研究[J].液压与气动,2014(3):119-124,129.

[8] XUAN B T,HAFIZAH N,YANADA H.Modeling of dynamic friction behaviors of hydraulic cylinders[J].Mechatronics,2012,22(1):65-75.

[9] WANG Z Y,SHANG Y H,LIU J R,et al.A LabVIEW based automatic test system for sieving chips[J].Measurement,2013,46(1):402-410.

[10] 邓召文,高伟,王保华,等.基于LabVIEW的FSAE赛车悬架数据采集系统[J].合肥工业大学学报(自然科学版),2015,38(11):1451-1457.

(责任编辑 胡亚敏)

Development and experimental research of measurement and control platform for integrated performance of hydraulic cylinder

JIN Yao1, JIANG Minghua1, HE Xin1, XIA Yimin2, LUO Chunlei2

(1.College of Engineering and Design, Hunan Normal University, Changsha 410081, China; 2.College of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Aiming at the working characteristics and testing requirements of the support oil cylinder of QY110 truck crane, a measurement and control platform for hydraulic cylinder performance testing is developed. The electro-hydraulic proportional technology is adopted to control the hydraulic system, including the actions of hydraulic cylinder, typical loading simulation and hydraulic parameter adjustment. The testing software is designed based on LabVIEW to realize automatic data acquisition, processing, display and storage functions. The measurement and control platform is applied to the support oil cylinder of QY110 truck crane, on which the type test and typical fault performance test are carried out including start-up pressure test,cylinder wall wear pit test and connection loosening test of piston rod end. The testing results show that the platform can work accurately,stably and reliably, has friendly interface and convenient operation, and meets the requirements of performance testing of all kinds of hydraulic cylinders.

hydraulic cylinder; measurement and control platform; performance testing; LabVIEW software

2016-02-26;

2016-04-20

国家863计划资助项目(2013AA040203);湖南省教育厅科研重点资助项目(15A112)

金 耀(1972-),男,湖南邵阳人,博士,湖南师范大学副教授,硕士生导师.

10.3969/j.issn.1003-5060.2016.09.003

TH137

A

1003-5060(2016)09-1163-06