从单一到多样化

——浅述多种轴耦合模式在五轴叶片加工中心上的应用

2016-11-23代丽丽

代丽丽

(北京机电院机床有限公司,北京 100027)

从单一到多样化

——浅述多种轴耦合模式在五轴叶片加工中心上的应用

代丽丽

(北京机电院机床有限公司,北京 100027)

介绍了应用SINUMERIK 840D sl数控系统实现五轴联动叶片加工中心电气控制的方案,重点阐述了采取多策略组合的方式,将头尾架的控制策略由单一的龙门轴控制改为装夹时随动控制、粗加工时主从耦合、精加工时机床坐标系耦合三种方式相结合的形式,克服单一策略存在的问题,满足叶片在装夹、粗加工以及精加工过程的不同需求,以改善机床的性能,使其操作更便捷、更智能,同时提高了叶片的加工效率及切削质量。

SINUMERIK 840D sl; 随动控制; 主从耦合;人机界面; 机床坐标系耦合

1 项目简介

XKH 系列五轴联动叶片加工中心是北京机电院机床有限公司应用自主技术,结合叶片工件加工特点,自主设计开发的专业叶片加工机床,已成功在国内实现批量应用,用户包括东方汽轮机厂、无锡叶片厂、黎明发动机公司等主机厂,以及为主机厂进行配套加工的专业叶片加工厂。

本文介绍的五轴叶片加工中心,是本公司在参加无锡透平叶片厂牵头承担的国家科技重大专项课题“国产高档数控机床在叶片加工中的示范应用”中,根据无锡叶片厂对叶片加工机床的要求,在原有产品的基础上进行设计开发的,机床型号为XKH800Z,机床外观如图1所示。

XKH800Z五轴联动叶片加工中心采用立柱移动结构,五轴联动,所有坐标全闭环控制,机床工作台沿X轴线左右运动,立柱沿Y轴前后移动,主轴沿Z轴上下移动并围绕回转中心进行摆动(B轴),Z轴采用双丝杠进行同步驱动(Z1,Z2),B轴由力矩电动机直接驱动;头架(A1轴)和尾架(A2轴)安装在工作台上,均采用力矩电动机直接驱动、同步回转,同时,尾架在工作台上通过U轴可以根据工件尺寸的不同进行调整,切削时头尾架则通过液压进行锁紧。

2 数控系统配置

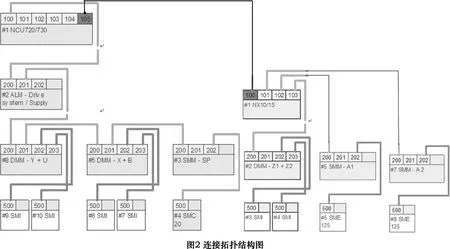

XKH800Z五轴联动叶片加工中心有5个直线轴(X,Y,Z1,Z2,U),3个旋转轴(A1,A2,B)和1个主轴(SP1),共9个轴需要控制。机床选用 SINUMERIK 840D sl数控系统,由于控制轴数较多,设计通过连接NX模块增强系统的驱动控制性能,因此,控制分为两部分,一是通过NCU720.3实现对Y轴、U轴、X轴、B轴、SP轴的控制,二是通过NX15.3模块实现对Z1轴、Z2轴、A1轴、A2轴的控制,控制框架图如图2所示。

2.1 控制单元NCU720.3

控制单元NCU720.3控制5个轴,通过DRIVE-CLiQ接口进行模块间、模块与电动机编码器间的通讯。因为Y轴、U轴、X轴和B轴选用的是1FT7系列标准电动机,电动机自身带DRIVE-CLiQ接口,可与电动机模块直接连接;而主轴电动机选用第三方电动机,编码器信号需要加配SMC20模块进行信号转换后与电动机模块进行连接。

2.2 控制单元NX15

控制单元NX15控制4个轴, 其中A1、A2轴选用1FW6系列力矩电动机,使用海德汉RCN226编码器进行位置检测,加配外部编码器模块SME125将编码器信号和电动机温度传感器信号转换为DRIVE-CLiQ信号,接入电动机模块。

3 头尾架运动控制的实现

3.1 同步控制

叶片为薄壁结构,本身刚性较弱,抗弯刚度和抗扭刚度很差,加工时工件头部由头架夹持,尾部由尾架夹持。如果工件的摆动只由头架进行驱动,在加工到工件尾部时,由于工件刚度较弱,加工误差较大。为保证加工精度,设计采用力矩电动机驱动头架(A1轴)和尾架(A2轴)进行同步驱动,起到改善工件在切削状态下的刚度的作用,同时采用高精度角度编码器进行闭环控制,以提高运动精度。

产品最初设计时,头架(A1轴)和尾架(A2轴)选用GANTRY轴的控制方式,要求两个轴时刻保证位置一致,理论上讲,这种位置同步控制是最精确的一种同步方式,但是在实际加工时发现存在两个问题,第一是在工件装夹时,由于头尾架电动机是GANTRY轴的控制方式,尾架电动机在尾架虎钳夹紧的瞬间,不能随动旋转,会造成工件扭曲,影响后续的加工精度,并且尾架电动机扭矩会加大,久而久之会影响电动机的使用寿命;第二个问题是在叶片加工过程中,容易产生回弹,此外,加工中叶片内原有残余应力会逐步释放,也会引起叶片加工变形,由于尾架电动机不能随动旋转,导致头尾架电动机扭矩不一致,影响叶片的精加工精度。

针对上述问题,结合SIEMENS 840D SL系统的其他多轴耦合功能,经过反复尝试和试验,决定采取多策略组合的方式,将头尾架的控制策略由单一的GANTRY轴同步控制改为装夹时的随动控制、粗加工时的主从耦合、精加工时的机床坐标系耦合三种方式相结合的形式,克服单一策略存在的问题,满足工件在装夹、粗加工以及精加工过程的不同需求,以提升机床的加工效率和加工精度。

工件加工示意图如图3所示。

3.2 随动控制

(1)随动控制简介

一般控制状态下,伺服电动机加上使能后,电动机靠驱动器驱动,产生扭力,是无法用外力转动的,数控系统检测电动机的位置以及速度,如果出现偏差,系统会报警提示。但在随动控制模式下,伺服电动机是可以通过外力转动的,比如,人为地用手去转动伺服电动机,电动机转动,电动机测量系统仍然生效,它的实际位置值也被记录下来,同时从位置画面可以看到其坐标值的变化,系统不会报警,并且当撤销跟随方式时,也不需要对各个进给轴重新回参考点。

(2)随动控制的实现

在工件装夹过程中,控制策略采用随动控制模式,尾架电动机在尾架虎钳夹紧的瞬间,可以随着头架一起旋转,不会造成工件扭曲;工件装夹完成后,取消随动控制模式,开始进行加工。

尾架随动主要是在工件装夹时使用,通过PLC程序,令DB3*.DBX2.1 = “0”、DB3*.DBX1.4 = “1”,即可实现随动控制;反之,令DB3*.DBX2.1 = “1”、DB3*.DBX1.4 = “0”,即可取消随动控制。

3.3 主从耦合

(1)主从耦合功能简介

使用主从耦合方式,两组电动机驱动通过机械耦合到同一跟轴上,主动轴既有位置环也有速度环控制,可以实现精确定位;但是从动轴只有速度环,根据主动轴的速度指令实现速度环的控制,通过调整主从轴的速度差完成两驱动间力矩输出的平衡。主从耦合方式是选项功能,订货号是6FC5800-0AM03-0YB0。

在工件粗加工过程中,选用主从耦合,尽管从动轴没有位置环控制,但由于是粗加工,对加工精度要求不高,所以影响不大;主从耦合方式通过力矩补偿控制器对头、尾架电动机的力矩进行分配,保证头、尾架驱动电动机处于最佳的力矩耦合状态,可以很好地解决在粗加工过程中的叶片加工变形问题。

(2)主从耦合控制的实现

采用主从耦合模式时,主要机床参数设置如下:(注:参数需要设置在从动轴上)

MD37250 MYMMA_MS_ASSIGN_MASTER_SPEED_CMD = “4”

速度耦合的主动轴的机床轴号,A1轴为第4根轴;

MD37252 MYMMA_MS_ASSIGN_MASTER_TORQUE_CTR = “4”

力矩耦合的主动轴的机床轴号,A1轴为第4根轴;

MD37253 MYMMA_MS_FUNCTION_MASK = “1”

主从耦合设置,sl 上推荐设置1,MD37256、MD37260使用设置值;

MD37254 MYMMA_MS_TORQUE_CTRL_MODE = “1”

力矩补偿控制器的输出方式,0:输出到主动轴和从动轴;1:输出到从动轴;2:输出到主动轴;3:无输出;

MD37255 MYM MS_TORQUE_CTRL_ACTIVATION =“1”

力矩补偿控制器的激活方式,0:通过MD37254;1:通过信号DB3*.DBX24.4;

MD37256 MYM MA_MS_TORQUE_CTRL_P_GAIN = “50”

力矩补偿控制器的P增益,范围:0~100,

设置值为MD32000(轴最大速度) / P2003(从动轴额定扭矩)的百分数;

MD37258 MYM MA_MS_TORQUE_CTRL_I_TIME = “0.1”

力矩补偿控制器的积分时间,增益>0时,积分时间有效;

MD37260 MYM MA_MS_MAX_CTRL_VELO= “100”

力矩补偿控制器的最大速度,MD32000的百分比,范围:0~100;

MD37262 MYM MA_MS_COUPLING_ALWAYS_ACTIVE =“0”

主从耦合的激活方式,0:临时耦合,通过NC指令MASLON或接口信号DB3*.DBX24.7;1:永久耦合,NC或PLC控制无效。

MD37264 MYM MA_MS_TENSION_TORQUE = “0”

主从轴间的张力,张力为参考力矩的百分比,正负值调整张紧方向,范围:-100~100;

MD37266 MYM MA_MS_TENSION_TORO _FILTER_TIME = “0”

张力调整的滤波器时间常数,值>0,张力调整滤波器有效,范围:0~100,单位:s;

MD37268 MYM MA_MS_ TORQUE_WEIGHT_SLAVE = “50”

从轴力矩占总力矩的百分比,若主、从电动机一样,设为50,范围:0~100;

MD37270 MYM MA_MS_ VELO_TOL_COARSE = “5”

主从速度差的粗定位窗口,窗口设置值为MD32000的百分比,范围:0~100;

MD37272 MYM MA_MS_ TORQUE_ VELO_TOL_FINE =“1”

主从速度差的精定位窗口,窗口设置值为MD32000的百分比,范围:0~100;

MD37274 MYM MA_MS_ MOTION_ DIR_REVERSE = “0”

反向从动轴的移动方向,0:从轴耦合方向不变;1:从轴耦合方向取反。

3.4 机床坐标系耦合

(1)机床坐标系耦合简介

在机床中,如果有两个或两个以上相对独立的机床头需要完成相同的动作,但是却不能通过标准的耦合功能实现时,可以使用机床坐标系耦合功能实现同步的动作,即建立各自独立的坐标系,各自坐标系下的几个轴在运动时通过位置检测和补偿等功能实现坐标轴之间的位置同步。在机床坐标系耦合控制下的轴,具有位移和速度同步功能,以同样的速度进行运动,速度方向可以相同,也可以相反 ,并可将两个轴的位置误差控制在设定的范围内。

机床坐标系耦合下的主动轴可以有1个或者多个从动轴,但是从动轴与主动轴之间不能互换;对于从动轴而言,不能是PLC轴,也不能作为控制轴,并且在JOG模式下,从动轴不能单独动作。此外,应用机床坐标系耦合功能,要求主动轴和从动轴必须同是旋转轴或同是直线轴,且主动轴和从动轴不能是转换轴,主轴不能使用机床坐标系耦合功能。

需要特别注意的是,机床坐标系耦合功能的激活和关闭,是不可以通过PLC接口信号控制的,只能通过NC指令CC_COPON和CC_COPOFF打开或关闭。激活机床坐标系耦合功能后,在轴诊断画面下可以看到,从动轴的控制状态由速度控制改为位置控制。

机床坐标系耦合是选项功能,订货号为6FC5800-0AM72-0YB0,这个选项包,激活授权时需要同时选中这个订货号,以及6FC5800-0AM23-0YB0,功能才可以生效。

在图4中,机床头1和机床头2分别由5个坐标轴驱动,其在机械上间接相连,拥有各自独立的坐标系,两个坐标系下的Y和Y2、Z和Z2、W和W2、A和A2以及C和C2,这5对坐标轴均可通过机床坐标系实现耦合控制。

(2)机床坐标系耦合功能的实现

工件精加工时,对头、尾架电动机的定位精度有着严格要求,因此采用机床坐标系耦合功能,但该功能是不可以通过PLC接口信号控制的,只能通过NC指令CC_COPON和CC_COPOFF打开或关闭,如果每次都在程序中输入这几个指令比较麻烦,因此使用M代码调用。此外,出于安全的考虑,除了在工件装夹的过程中,尾架可以随动,其余状态下,头、尾架都是在同步状态,因此在用M代码打开或是关闭机床坐标系耦合的同时,应该相应地关闭或是打开主从耦合功能。

通用参数设置如下:

MD10715 [5] MYM MN_M_NO_FCT_CYCLE = “65”

MD10715 [6] MYM MN_M_NO_FCT_CYCLE = “66”

MD10716 [5] MYM MN_M_NO_FCT_CYCLE_NAME = “ L65_MCSON”

MD10716 [6] MYM MN_M_NO_FCT_CYCLE_NAME = “ L66_MCSOFF”

再将以下两个程序拷入制造商循环目录下即可。

L65_MCSON.SPF;

MASLOF(AA)

CC_COPON(A,AA)

M17

L66_MCSOFF.SPF;

CC_COPOFF(A,AA)

MASLON(AA)

M17

轴参数设置(注:参数需要设置在从动轴上)

MD28090 MYM MM_NUM_CC_BLOCK_ELEMENTS = “1”

用于编译循环的程序段元素的数量(DRAM);

MD28100 MYM MM_NUM_CC_BLOCK_USER_MEM =“100”

用于编译循环的程序段存储器容量(DRAM),单位KB;

MD60946 MYMMN_CC_ACTIVE_IN_CHAN_MCSC = “1”

通用参数,选项功能激活,设置为1后需要PO复位,复位后在轴参数中,才可以搜索到以下的参数;

MD63540 MYM MA_CC_MASTER_AXIS = “4”

机床坐标系耦合的主动轴的机床轴号,A1轴为第4根轴;

MD63541 MYM MA_CC_POSITION_TOL = “0.5”

从动轴的监控窗口,此窗口检测的是绝对位置;

MD63542 MYM MA_CC_PROTEC_MASTER = “0”

碰撞防护对应的主动轴,头、尾架不会发生碰撞,故不需要使用碰撞保护功能;

MD63543 MYM MA_ CC_PROTEC_OPTIONS = “0”

碰撞防护功能的配置;

MD63544 MYM MA_ CC_COLLISION_WIN = “-1”

碰撞防护窗口;

MD63545 MYM MA_ CC_OFFSET_MASTER = “0”

用于碰撞防护的零点偏置。

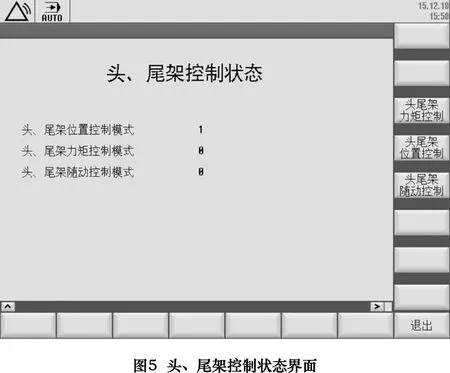

3.5 控制方式的切换

综上所述,头尾架的控制策略同时使用了随动、主从和坐标系耦合三种控制方式,考虑到机床操作的安全性和便利性,应用Easy Screen功能设计用户界面,操作者通过点击界面中的垂直按键,即可激活对应的控制方式。

SINUMERIK 840D sl数控系统的硬盘路径F:HMIhmisloemsinumerikhmi下有两个文件夹,文件夹cfg中存放的是界面控制的架构文件,文件夹proj中存放制造商二次开发用的界面文件。

(1)修改配置文件easyscreen.ini,指定尾架自动控制界面的存放位置,在系统的诊断画面下:[STARTFILES]

StartFile07 = area := AreaDiagnosis, dialog:=SlDgDialog, startfile := diag.com。

(2)编制头尾架控制方式切换的界面程序,存放在文件夹prog下,文件名为diag.com,因为机床坐标系耦合是必须用指令激活的,所以做界面时使用了文件功能“选择程序SP”语句,例如,机床坐标系耦合方式激活,对应语句SP("//NC/CMA.DIR/ L65_MCSON.SPF ")。

(3)程序传入路径F:HMIhmisloemsinumerikhmiproj,系统重启后,在系统的诊断画面下会出现软键“头尾架控制”,点击该键,即可进入头尾架控制方式切换界面,在界面中点击对应的垂直按键,再按下循环启动键,即可以激活对应的方式,同时,头尾架的控制状态也可以在界面中读出,以方便操作者实时监控。头尾架控制界面如图5所示。

4 加工验证

设计开发完成后,嵌入多策略控制模式的6台XKH800Z机床在笔者公司经过了叶片工件的小批量连续加工试验,试验叶片毛坯为方钢,尺寸为300 mm×75 mm×45 mm,材料为不锈钢。在叶片小批量连续加工试验过程中,多种耦合方式相结合的头尾架控制模式,操作方便有效,工作稳定可靠,加工出的叶片精度和表面粗糙度检测合格,通过了用户的验收。

机床发运至无锡透平叶片厂后,用户使用该机床进行了多种型号的不锈钢方钢叶片(毛坯长度200~580 mm)和模锻叶片(毛坯长度350~550 mm)的大批量生产,超过半年的切削加工表明,机床工作稳定可靠,头尾架运动控制实用有效,得到用户好评,为叶片加工精度和加工效率的提高发挥了重要作用。

5 应用体会

通过对SINUMERIK 840D SL数控系统主从耦合、随动控制、机床坐标系耦合3个功能的综合应用,形成了可靠有效的嵌入式控制策略,实现了五轴叶片加工中心的头尾架同步控制,解决了在工件装夹、粗加工和精加工过程中,头尾架控制上不同需求的问题,提高了加工效率,满足了叶片加工的工艺要求,也充分体现了SINUMERIK 840D SL数控系统强大的功能及其良好的开放性。

[1]毕承恩,丁乃建.现代数控机床[M].北京:北京机械工业出版社,1991.

[2]SINUMERIK 840D SL维修与调整[Z].北京:西门子(中国)有限公司,2013.

[3]范伯宁等 PLC可编程序控制器教程[M].北京:海洋出版社,1993.

[4]DOConCD SINUMERIK 03_2013[Z].北京:西门子(中国)有限公司,2013.

[5]SINUMERIK 840D sl Easy Screen (BE2)[Z].北京:西门子(中国)有限公司,2011.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

From one to more-analyze several coupled axes mode used in the five axes blade machine center

DAI Lili

(BMEIMT Co.,Ltd., Beijing 10027,CHN)

This paper introduces the application of SINUMERIK 840D sl in the Five axes blade machining center. Expounds the realization of master-slave coupling, follow-up mode, and the machine coordinate system coupling, to improve the performance of the machine tool, more convenient, more efficient, more accuracy, and more intelligent.

SINUMERIK 840D sl;follow-up mode;master-slave;man-machine interface;machine coordinate system coupling

��

A

10.19287/j.cnki.1005-2402.2016.11.031

代丽丽,女,1982年生,高级工程师,主委研究方向为数控机床电气设计。

(编辑 谭弘颖)

2016-07-05)

161138