基于自动化加工的叶片装夹方案

2016-11-23韩庆元

韩庆元

(中航国际航空发展有限公司,北京 100101)

基于自动化加工的叶片装夹方案

韩庆元

(中航国际航空发展有限公司,北京 100101)

叶片加工自动线能够实现一次装夹,完成包括型面、凸台、叶冠、叶根圆角等多个空间曲面的加工,叶片毛坯与机床的高效准确定位和自动锁紧松开,是叶片实现自动化的关键所在。研究了一种基于自动化加工的叶片装夹方案,大大节省了重新找正零点的辅助时间及高昂的准备成本,保证了工作的连续性,提高了工作效率和加工精度。

锁紧;自动化;找正零点

叶片是汽轮机、航空发动机等设备的核心部件,在航空发动机、燃气轮机制造中各类叶片所占比重约30%,叶片质量的好坏,直接关系着航空发动机、燃气轮机等这些关乎国计民生的高端装备的质量水平。随着电力、能源、航空航天和国防工业的高速发展,汽轮机、燃气轮机厂家的产能将进一步扩大,叶片需求量也将大幅度增加。叶片加工自动化很好地解决了叶片批量生产的质量和效率问题,在生产中取得了很好的效果。叶片自动装夹是叶片加工实现自动化的关键所在。

1 叶片的工艺特点

叶片型面为空间曲面,形状复杂,叶根圆角由多个变直径的圆弧组成,有的叶身中部还带有阻尼台。此外叶片为薄壁结构,其加工工艺性差,在切削力、夹紧力、切削热等因素的影响下,易发生加工变形,造成加工精度的损失,而且叶片不同区域的刚性也不相同。所以叶片加工的难度和复杂性非常之高,要实现叶片的自动化、批量化加工更是难上加难。

2 基于自动加工的叶片装夹方案的制定

叶片加工的自动化进程中,自动上下料的实现尤为重要;在自动上下料过程中,最关键的技术之一就是叶片毛坯(图1)和叶片成品(图2)的抓取。目前对叶片( 毛坯或成品) 的抓取位置主要有两种,其中一种是直接抓取叶片的叶身部分,即加工过程中由毛坯加工至成品的部分;另一种是在毛坯一端多留出材料作为抓取位置,即增加了毛坯的最终去除材料。

对于第一种情况,由于叶片加工成型以后型面复杂,且很多叶片是由方钢毛坯加工至成品。所以直接抓取叶身部分在抓取毛坯和抓取成品时的形状差异较大,若使用同一手爪进行抓取,容易抓取失误,出现工件掉落等状况,即使使用不同的手爪分别抓取毛坯和成品,也会由于加工成型后的叶身型面复杂( 多数叶片的叶身为空间曲面,许多叶片的叶身中间还带有凸台) 而对手爪的要求极高,也难以单纯通过工具的增加确保抓取的可靠性。

对于第二种情况,因为叶片的材料多采用价格不菲的高温合金,所以为了节约成本,加工厂商对于毛坯( 尤其是用方钢加工叶片),其预留去除的毛坯部分的材料留量很小( 只在一端留有2~3 mm 的余量)。但是即使是只针对单个抓取手爪的情况,也至少需要留出15 mm的毛坯尺寸,很大程度上造成了材料的浪费。

有鉴于此,本文提出一种用于叶片加工机床的自动上下料随行夹具,旨在无需要增加叶片毛坯余量尺寸的前提下,可靠地实现对叶片的自动抓取。

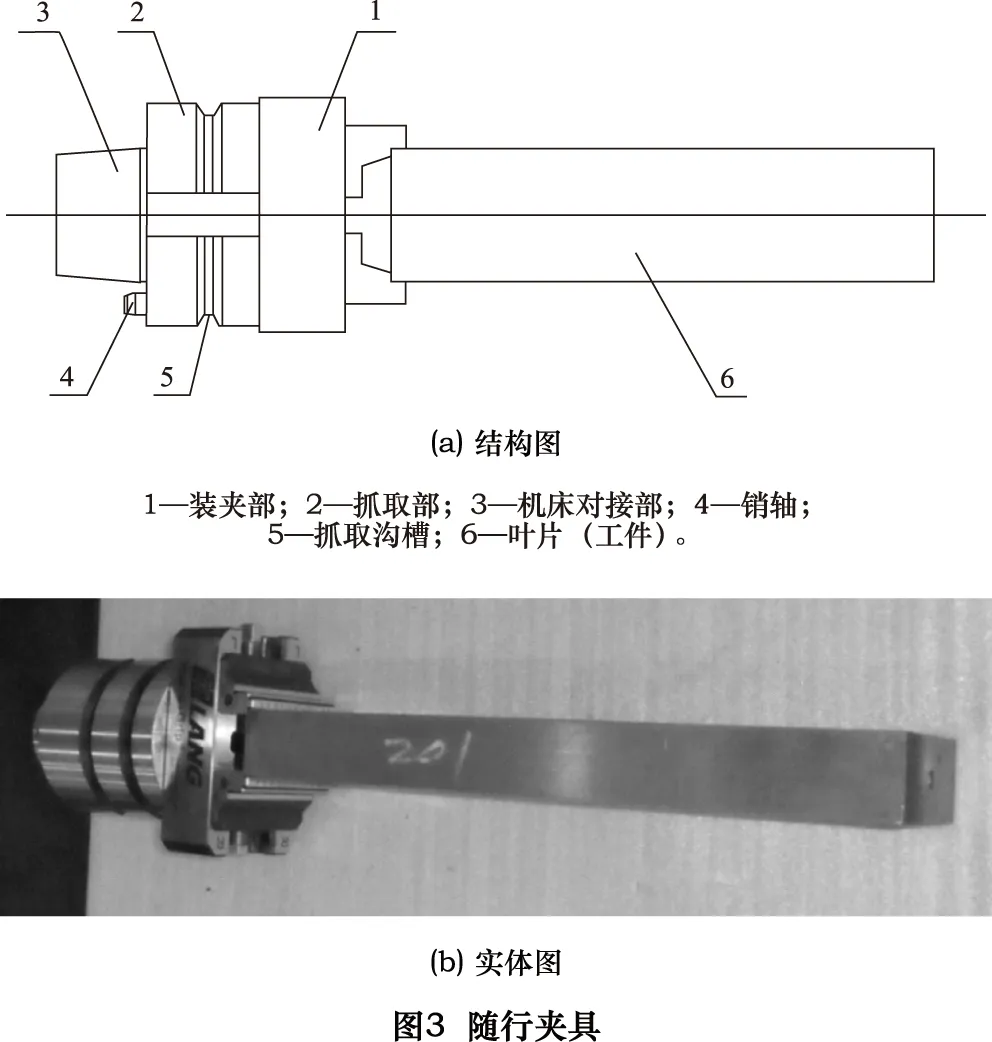

自动抓取方案具体为一种用于叶片加工机床的自动上下料随行夹具,包括装夹部、抓取部和机床对接部,所述抓取部设于所述装夹部和所述机床对接部之间;所述抓取部与自动上下料手爪相配合;所述装夹部与叶片相连接。随行夹具如图3所示。

自动上下料随行夹具的随夹方法具体包括如下步骤:首先通过装夹部1 将随行夹具和叶片6(毛坯) 固定连接,并将固定连接的随行夹具和叶片毛坯装入料仓;自动上下料手爪夹紧抓取部2 上的抓取沟槽5,从料仓中抓取叶片毛坯,并将叶片毛坯送至叶片加工机床,机床对接部3 的机床接口与机床工件轴相匹配,机床对接部的机床接口中部的角向定位装置( 销轴4) 与机床工件轴端面的角向定位装置相匹配,通过自动上下料手爪与机床工件轴的配合,实现叶片毛坯的自动夹紧,叶片毛坯的自动上料过程完成;上料完成后,自动上下料手爪离开加工区域,叶片加工机床将叶片毛坯加工至叶片成品后,自动上下料手爪夹紧抓取部2 的抓取沟槽5,机床工件轴自动松开机床接口,自动上下料手爪将固定连接的随行夹具和叶片6(成品) 送回料仓,叶片成品的自动下料过程完成;至此,一个叶片工件的自动上下料循环结束。在自动上下料过程中,自动上下料手爪不直接抓取叶片6(毛坯或成品),而是直接抓取随行夹具,确保了自动抓取的可靠性,又无需增加叶片毛坯的余量尺寸,节约了材料成本。

3 自动上下料随行夹具具体结构

自动上下料随行夹具与机床的准确定位和自动锁紧松开,是机床对接部的关键所在,只有解决好这个问题才可以节省重新找正零点的辅助时间和高昂的准备成本,保证工作的连续性,提高工作效率,同时大大提高了加工精度。

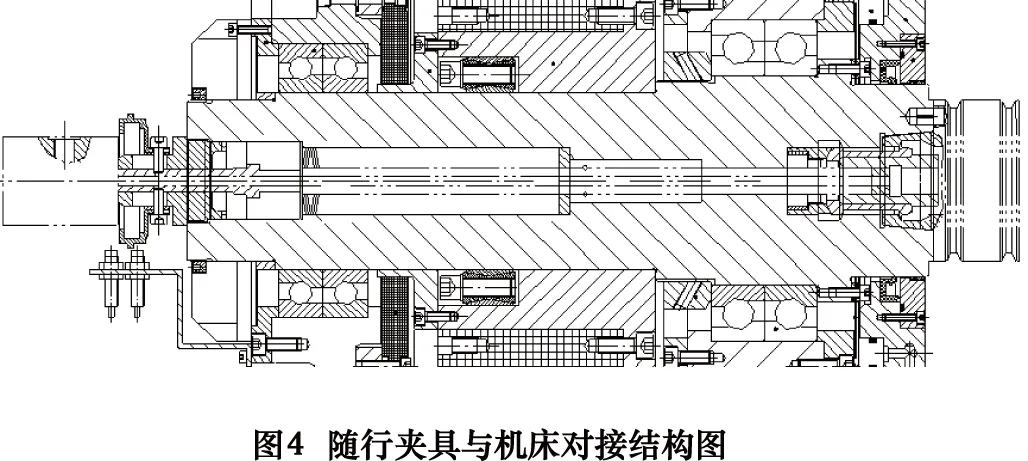

工件在主轴上的快速准确定位是通过锥面和主轴锥孔配合来实现的。夹具与机床对接的形式见图4。

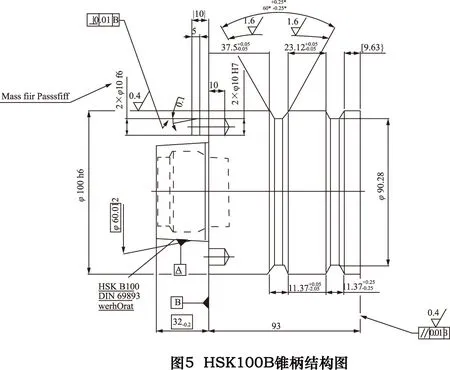

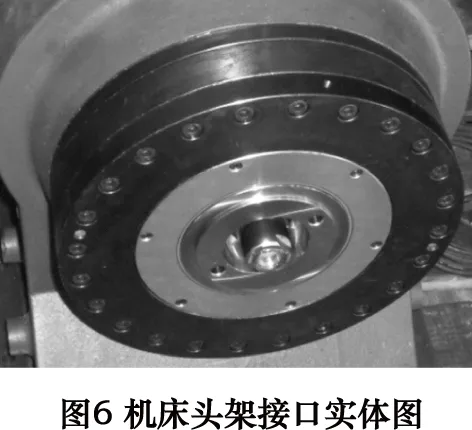

锥柄形式采用HSK100B(如图5),主要因其锥部长度短和采用空心结构后质量较轻,故自动上下料动作快,缩短机械手移动时间,加快工件移动速度,有利于实现自动上下料的高速化。加大的法兰盘是为了留出与工件夹具连接螺钉孔位置以及定位销的位置。定心靠1:10锥面,轴向通过法兰端面与头架主轴端面(如图6)贴合实现定位,圆周角向定位靠定位销。

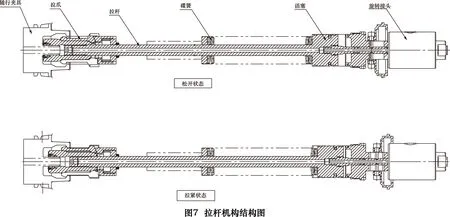

夹具的夹紧和松开是通过一套拉杆机构(如图7)来实现的,碟簧拉紧,液压松开。

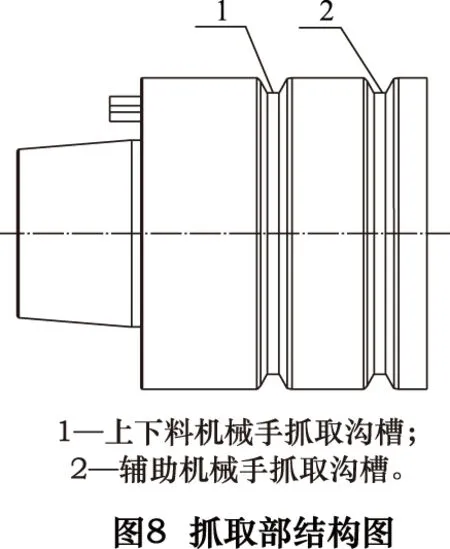

自动上下料手爪夹紧抓取通过抓取沟槽来实现,

根据机械手的手爪形式确定了抓取沟槽形式,由于机械手在料仓有一次倒手的过程,即存在辅助机械手和上料机械手同时抓住工件的情况,所以需在抓取部设计两个抓取沟槽(如图8)。

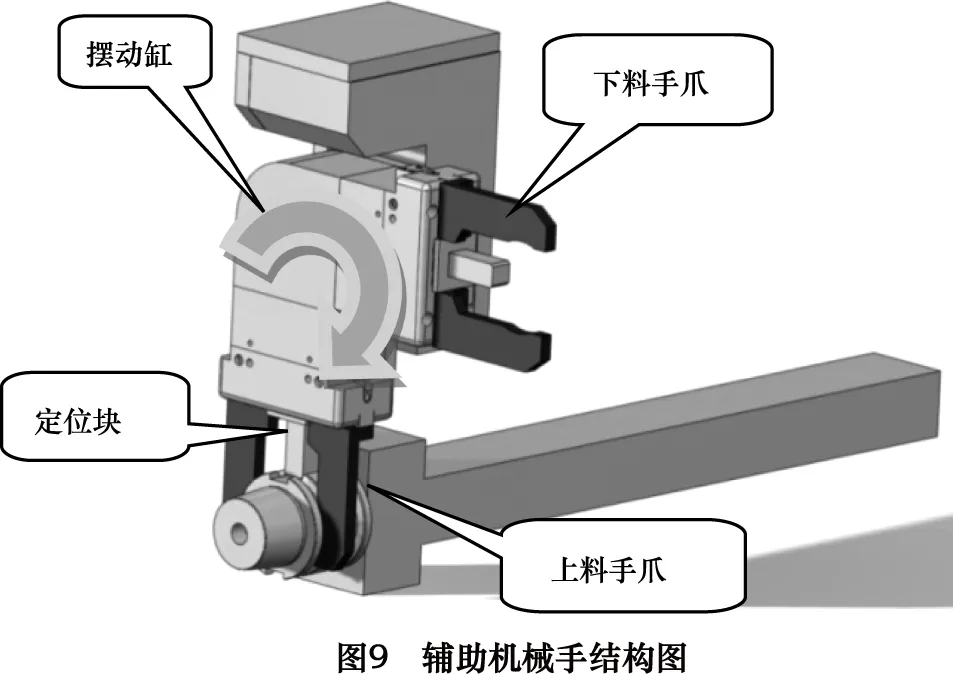

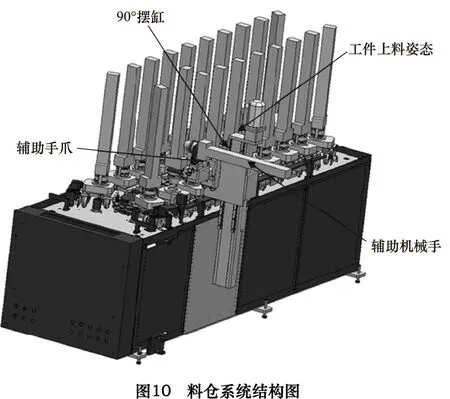

为了节省料仓空间,工件在料仓中的摆放姿态与抓取姿态成90°形式,料仓上附带一个由手爪及摆缸组成的伺服驱动的辅助机械手(如图9),为机械手上料做准备,料仓形式如图10所示。

4 结语

本文提出了一种新型的随行夹具设计,并从夹具的具体结构与工作过程、机构设计等方面对机构进行了详细的介绍与设计分析。该机构很好地实现了叶片在自动化加工过程中的高效准确的装夹。开发完成后,构成自动线的八台五轴联动叶片加工中心经过多次连续装夹测试及切削加工试验,装夹方案高效方便,工作稳定可靠,加工出的叶片精度和表面粗糙度检测合格,通过了用户的验收。超过半年的切削加工表明,机床工作稳定可靠,基于自动化加工的叶片装夹机构实用有效,得到用户好评,为叶片加工精度和加工效率的提高发挥了重要作用。

[1]陈世平,石军. 高速加工工具系统夹紧机构分析[J]. 工具技术,2010(2):74-76.

[2]司徒渝.叶轮五轴联动数控加工关键技术研究及在DMU100机床中的实现[J]. 制造技术与机床,2008(9):126-129.

[3]王海飞,刘东梅.基于车铣复合的闭式叶轮加工研究[J].装备制造技术,2013(12):68-69.

[4]路冬.航空整体结构件加工变形预测及装夹布局优化[D].济南:山东大学,2007.

[5]白瑀,张定华,刘维伟.叶片螺旋铣弹性变形分析[J].机械科学与技术,2005(7):48-50.

[6]李继博,张定华,吴宝海,等.薄壁叶片精密加工装夹方案设计与优化[J].中国机械工程,2012,23(11):85-88,93.

[7]章青,刘又午,赵小松,等. 提高大型叶片数控加工精度技术[J].中国机械工程,2000,11(6):631-634.

[8]刘维伟,张定华,史耀耀,等. 航空发动机薄壁叶片精密数控加工技术研究[J].机械科学与技术,2004,15(3):80-82.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Blade clamping scheme based on automated processing

HAN Qingyuan

(AVIC International Aero-development Corporation, Beijing 100101, CHN)

Automatic blade machining line can realize multiple space curved surface machining when clamped just one time, including profile, convex platform, reflectance, blade root fillet etc. The high accurate positioning and automatic clamping & releasing of the rough blade is the key to realize automatic blade machining. In this paper, we study a kind of blade clamping scheme based on automated processing, which greatly saves the auxiliary time to find zero point and the cost to prepare, ensures the continuity of work, improves work efficiency and the machining accuracy.

clamping; automation; zero point positioning

TH162

A

10.19287/j.cnki.1005-2402.2016.11.028

韩庆元,男,1981年生,工程师,主要研究方向为机床总体设计。

(编辑 汪 艺)

2016-07-15)

161135