柔性自动线生产过程控制技术研究*

2016-11-23艾青龙涂海宁

艾青龙 涂海宁 陆 远

(南昌大学机电工程学院, 江西 南昌 330031)

柔性自动线生产过程控制技术研究*

艾青龙 涂海宁 陆 远

(南昌大学机电工程学院, 江西 南昌 330031)

针对目前传统自动化生产线与企业计划管理层ERP、CAPP等管理信息系统之间出现的信息断层,无法快速、有效地连接企业上层系统和底层生产控制系统,导致上层计划管理层缺乏有效的实时的信息支持、下层生产控制环节缺乏最优的调度与协调,上层与下层无法进行良好的双向信息流交互,造成生产力低下的问题,开发一套基于MES的生产管理控制系统PMC,实现与上层系统的有效集成,保证企业计划层系统和底层控制系统的无缝连接。介绍了该系统的整体构架,以及该系统与其他系统的集成的关键技术,验证了所设计系统的可行性和有效性。

MES;生产管理控制;无缝连接

随着市场对产品多样化、更新快需求的增加,企业由原来的大批量生产模式逐渐转为多品种、小批量的生产模式。柔性制造系统具有产品转型快的特点,赢得了当今制造商的青睐,并且发展非常迅速。在现代化信息技术不断提高与市场竞争日益激烈的背景下,简单的柔性制造系统已经无法满足企业提高生产效率,降低成本的愿望。传统意义上的柔性制造系统无法有效地同企业计划管理等软件结合,产生信息断层,从而影响柔性制造系统的性能。

传统的MES系统如设备状态监控系统,生产进度跟踪,生产统计等功能的生产管理系统都是解决了个别问题的单一功能的MES系统。ERP层和DCS层的工作都是各自进行的,因此产生了许多问题,比如横向系统之间的信息孤岛,MRP和DCS两层之间形成缺损环。因此,各个信息系统之间的整合是必须的,从而使得MES支持现场工人的技能和智慧,充分发挥制造资源效率。

在国外,对柔性自动化生产线方面的研究比较成熟并且已经大规模应用,已经形成一些MES软件产品和解决方案,并且企业信息技术的应用焦点由ERP转向MES。Rockwell Automation公司推出的RSBizware生产软件解决方案专门针对离散制造业和批量生产过程监控和管理。

在国内,对现场车间层,单元层的研究主要在控制模型,很少站在MES的角度从实际应用层面出发来研究并开发面向制造过程的集成化管理和控制软件。

本文设计了一种基于MES的生产管理控制技术,将MES融入到柔性制造生产管理系统中,建立上层ERP系统与底层自动化系统实时通信的桥梁,从而实现生产计划、生产排程、生产调度、生产过程、质量管理、产品追溯、生产监控、生产数据的统一管理系统。

1 系统的整体构架

本文通过将MES技术充分融入到自动化生产线生产管理控制系统PMC的设计中,系统的总体架构如图1所示。从图中可以看出,MES层从企业计划层中的ERP、CAPP、PDM等系统软件实时的接收到生产计划信息、工件的工艺设计信息和工艺资源等信息。若企业没有相关系统,在自动化生产线MES系统中也可以独立维护上层数据,减小系统的耦合性。在生产计划维护之前,要把工艺任务分配到各个工艺人员进行工艺编制,然后经过工艺审核人员的审核,只有审核通过的工艺路线才是可用的。其中工件的工艺路线是精确到工序级。最后,通过内部接口将生成的信息传递给生产管理控制系统PMC,PMC根据接收到的信息对现场设备进行实时的控制。与此同时,PMC会通过检测设备获取相关计划的完成情况、现场设备和工件的加工情况及资源的使用信息,通过大屏幕显示出来。

2 系统实现的关键技术

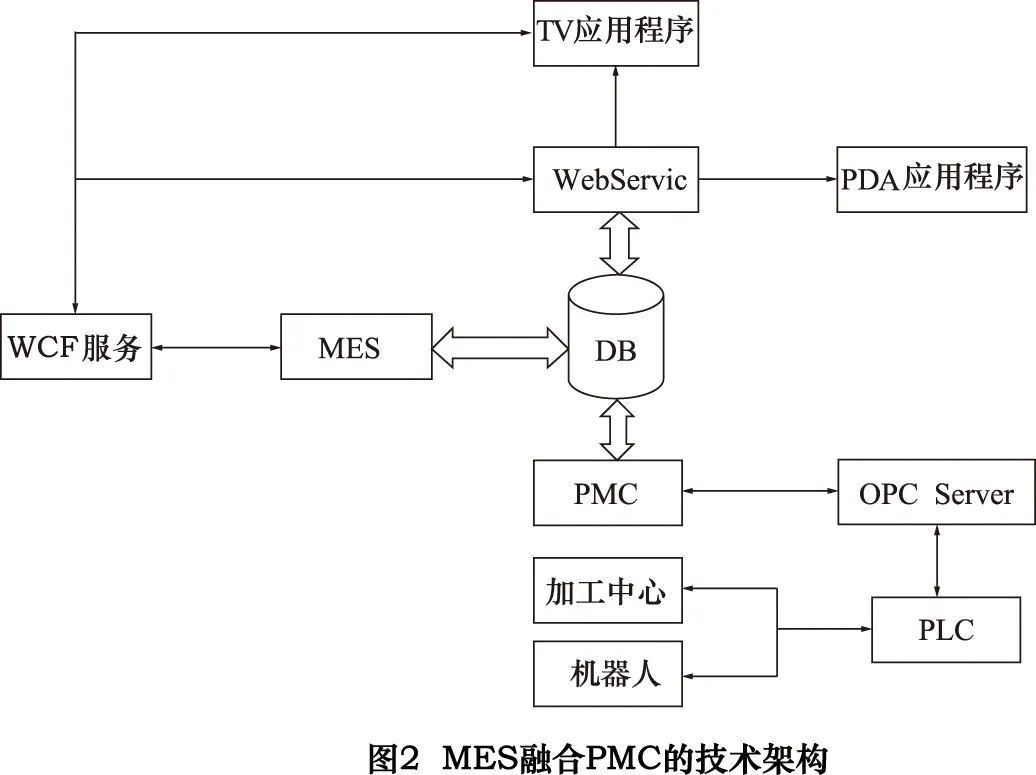

2.1 MES融合PMC的技术架构

以某数控技术有限公司的MES系统为例,为了有效地解决传统意义上的柔性制造系统与企业上层管理信息系统的通信断层问题,建立实时的信息通道,以便于能够准确快速地制定适应市场的生产策略,完成对车间柔性自动线的及时精准控制与监视,将MES技术融入其中,开发了如前文所述的基于MES的生产管理控制系统,完成与ERP、CAPP和工装系统无缝集成。本节要介绍的是MES融合PMC的技术架构,如图2所示。

从图中可以看出,有4个应用程序分别是MES应用程序、TVShow应用程序、PDA应用程序和PMC应用程序,有2个服务分别是WebService服务和WCF服务,其中MES应用程序、WebService服务和生产管理控制PMC应用程序共用一个oracle数据库。以上的应用程序或者服务围绕着WCF服务为核心,进行各个系统之间的联系,其中TVShow、WebService、MES、PMC都是WCF服务的客户端。生产计划员下达生产计划,按照生产序列顺序排产,MES连接WCF服务并且发送消息,PMC接收消息解析工件工艺信息,转换成工件生产线动作,通过OPCServer服务器对PLC的变量进行读写进而控制机器人、加工中心对工件按步骤生产。TVShow应用程序主要用于实时监控生产计划的实际执行进度,记录产品当前执行工位以及操作日志,反映在制品和产品的当前进度情况。生产监控信息实时显示在PCB看板上。PDA(Personal Digital Assistant)数据采集器,主要用于采集工件编号和工装编号等信息。因此MES系统融合PMC生产管理控制系统的关键技术是WCF双工通讯技术。

2.2 WCF双工通讯技术

在上文已经讲到本系统是以WCF(Window Communication Foundation)双工通讯技术为核心开发的分布式系统。其中MES系统的架构是B/S架构,而PMC系统的架构则是C/S架构。WCF服务采用基于WinForm的应用程序中自承载的方式,各个应用程序对其访问时是通过net.tcp协议进行传输的,与此同时WCF是通过消息来进行通信的,采用双向模式的消息传送。MES系统将生产计划下达时连接WCF服务并且发送相关订单信息的消息给其他WCF客户端如PMC生产管理控制系统,PMC系统接收到订单信息按照相关工件的工艺路线进行运输,加工等。LED显示屏中的TVShow应用程序也会接收信息自动显示对应的工件信息,包括上线的产品型号、订单号、工位号等信息。当显示屏提示PDA扫描时,则启动PDA应用程序扫描工件号、工位号等,扫描完成发送消息给WCF服务端,然后服务端通知客户端PMC进行下一步操作。由WCF双工通讯技术将以上所有应用程序串联在一起,并且实现了各个程序之间实时、准确的相互通讯,保证了各个系统通讯通道的畅通。

2.3 数据采集的网络结构技术

面向MES的数据采集网络结构模型如图3所示,该模型分为3层分别为监控层,控制层和设备层。

该条自动线的制造执行系统包含上层的MES系统和底层的PCS系统,PCS系统采用Profibus总线技术提供的Profibus-DP通信协议连接通讯,西门子S7-1500系列PLC做主站连接现场生产设备并采集实时数据,多台数控机床和机器人做从站,充分满足了系统控制、信息采集的需要。

S7-1500与上位机的通讯方式有多种,如串口通信:PC/PPI协议、Modbus协议,网口通信:以太网口,多主站通信:MPI协议。本系统采用MPI电缆对PC与PLC进行通讯。但是解决通讯有以下2种方式:自定义串行通信协议,这种通讯方法传输距离比较短,抗干扰能力比较差;还有一种利用OPC技术实现通讯,OPC采用的是客户/服务器模式,硬件厂商为自己的设备开发通用的数据接口即OPC服务器,而只要符合OPC规范的接口的客户端应用软件就可以读写硬件设备的信息。OPC技术解决了软件与硬件之间的不兼容问题,提高了系统的开放性和可集成性。所以本系统采用OPC技术实现PC与PLC之间的通讯。中心计算机通过使用Simatic Net采集S7-1500的生产数据,实时地监视各个设备及工件的生产运行情况,并且提供OPC Server接口。

PMC系统安装在生产控制中心计算机上,其中包含OPC客户端模块,与Simatic Net所提供的OPC Server通信,一方面采集生产线上的数据,传递给各个从站,再经过Profibus现场总线发送给主站,S7-1500将获得的数据信息反馈到监控层,即读取信息;另一方面,上层系统对下层系统传递过来的数据进行处理和分析,判断是否有异常情况,并对PLC发出相应的指令,最终实现PLC对现场设备做出相应的操作控制,即写入信息。

3 应用实例

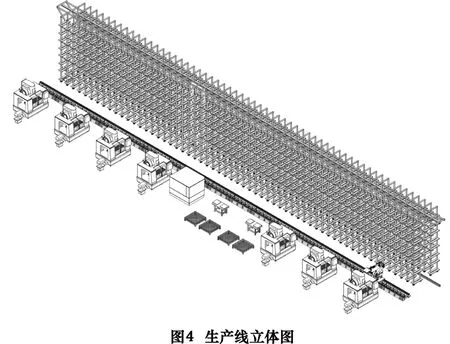

本文所设计的基于MES的生产管理控制系统已经在某数控技术有限公司的自动化生产线上运行。该条生产线硬件设备有7台加工中心,1台安川机器人和导轨,立体仓库,中转台,操作台,如图4所示为生产线立体图。

该套系统主要包括MES和PMC系统,其中MES系统的主要功能模块有生产计划,生产排程,工艺资源,生产准备等。企业生产计划人员在MES系统中下达生产计划生成生产序列,PMC系统接收消息,检测工艺数据的完整性,然后按照工艺路线对机器人、加工中心发出指令。

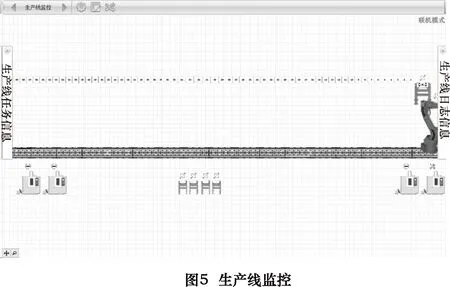

PMC系统主要有生产线控制,可视化监控,数据采集等功能模块。如图5所示生产线监控,生产线实时监控可以获得工件的加工状况和现场资源的使用状况,从而反馈给排产管理、资源管理等模块,进而优化排产,提高企业生产效益。

4 结语

本文从柔性化制造生产角度出发,以某数控技术有限公司的自动化生产线为研究对象,主要研究并开发了该条生产线制造执行系统的框架结构、功能模型以及系统实现的WCF技术、数据采集的网络结构技术,创新点是基于MES无缝集成柔性制造系统,实现了柔性化制造与生产的数字化集成管理和动态监控,车间现场生产管理的柔性化、数字化、智能化,具有智能制造的基本特征,符合工业4.0的理念。系统在运行过程中,控制精准、数据准确、运行过程稳定,结果可靠,达到了预期目标。当然,系统中还存在一些不足之处,会在后续的研究当中继续完善。

[1]严晓光.基于活动履历表的制造执行系统质量信息传递过程研究[J].制造业自动化,2011,33(8):70-73.

[2]郭琼,姚晓宇.机加工自动生产线控制系统集成[J]. 制造业自动化,2014,36(8):16-18.

[3]彭刚,陈长.MES在电缆行业生产过程监视系统中的应用[J].华中科技大学学报:自然科学版,2015,43(3):497-500.

[4]赵悦.网格技术及其安全构架[C].全国计算机信息言理学术研讨会,宜昌,2005;500-502.

[5]梁延德,赵率.现场总线在柔性制造系统的应用[J].组合机床与自动化加工技术,2009(9):259-262.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research of production process control technology in flexible automation line

AI Qinglong, TU Haining, LU Yuan

(School of Mechanical and Electrical Engineering, Nanchang University, Nanchang 330031, CHN)

The information gap between the traditional automation production line and the enterprise planning management information system ERP, CAPP as well as other management information systems cannot be quickly and effectively connected with the enterprise upper system and the bottom production control system. It leads to lacking of effective and real-time information for upper plan management, best scheduling and coordination for lower production control, two-way information flow interaction and resulting in low productivity. Developing a set of production management and control system PMC based on MES, realizes the effective integration, and ensures the seamless connection between the enterprise planning layer system and the bottom layer control system. The paper introduces the overall framework and the key technology of the integration of the system, which verify the feasibility and effectiveness of the system.

MES; production management control; seamless connection

TP278

A

10.19287/j.cnki.1005-2402.2016.11.024

艾青龙,男,1988年生,硕士,研究方向为制造业信息化与管理。

(编辑 孙德茂)

2016-08-01)

161131

* 轻型机械臂物理性人机交互碰撞行为及安全反应策略研究( 61263045)