叉轴式滚磨光整加工实现高端铝轮抛光的装备研发*

2016-11-23刘国涛姜豪增王立达李文辉杨胜强

刘国涛 吕 彤 姜豪增 王立达 李文辉 杨胜强

(①太原理工大学机械工程学院,山西 太原 030024;②廊坊市北方天宇机电技术有限公司,河北 廊坊 065000;③精密加工山西省重点实验室,山西 太原 030024)

叉轴式滚磨光整加工实现高端铝轮抛光的装备研发*

刘国涛①②③吕 彤②姜豪增②王立达②李文辉①③杨胜强①②③

(①太原理工大学机械工程学院,山西 太原 030024;②廊坊市北方天宇机电技术有限公司,河北 廊坊 065000;③精密加工山西省重点实验室,山西 太原 030024)

面向高端铝轮毂表面抛光的实际需求,在分析多种铝轮毂抛光加工工艺的基础上,明确提出研发叉轴式滚磨抛光高端铝轮毂成套装备的思路。依据叉轴式滚磨光整加工基本原理及基础实验,提出了多参数可调的实验装置总体设计方案,明确了实验装置的工作过程,在选定5个可调控结构参数、运动参数的情况下,进行了L16(45)正交实验,综合评价了5个结构参数、运动参数的影响情况,确定了设备研发的参数优选范围,从工程应用角度出发,提出并实施了多轴集成铝轮抛光成套装备方案,重点阐述了多轴集成铝轮抛光设备及其组成部分的研发实践。

叉轴式滚磨光整加工;高端铝轮毂;抛光

铝轮毂以其散热性好、重量轻、精度高、外观美等优点逐渐取代钢轮毂越来越受汽车生产厂家的青睐,尤其在当前,高档、顶级车型均采用抛光铝轮毂,其全球需求量正逐步增加,是国际知名品牌汽车企业跨国采购的重点零件之一。抛光铝轮毂相比普通铝轮毂增加了抛光工序,即在铸/锻造成形后先进行抛光处理,再进行涂装。通过抛光处理的轮毂不但外观美观,而且可以改善轮毂的耐磨损、抗疲劳、耐腐蚀等使用性能[1],并且直接影响下一道涂装工序的质量[2],所以抛光工艺越来越受到重视。目前常见的铝合金轮毂抛光方式有人工打磨抛光、机械打磨抛光、化学抛光、滚磨光整抛光等。国内外大部分企业轮毂抛光方式以人工打磨抛光为主。人工打磨抛光步骤一般是毛坯喷丸(表面粗糙度在Ra9~10 μm左右)、开砂(180目→320目→400目→600目,表面粗糙度在Ra0.2 μm左右)、抛光(1 200目,表面粗糙度可达Ra0.08~0.1 μm)。其中抛光步骤难度最大,耗时最多,需要依赖熟练的手工抛光工人。人工抛光劳动强度高,生产效率低,抛光质量不稳定、一致性差,且打磨过程会产生大量粉尘直接危害人体,而且当粉尘密度过高时会引起爆炸,如2014年发生在江苏昆山的轮毂抛光车间特大爆炸事故,危害相当严重。这种落后的生产方式已经无法适应高端铝轮毂多轮辐化、个性化的发展趋势。而机械打磨抛光[3-4]如砂带抛光、滚轮抛光都无法解决复杂轮型表面抛光均匀性问题。化学抛光[5]会产生腐蚀坑、桔皮状波纹,而且效率低,也无法稳定达到抛光要求。滚磨光整抛光是一种新型加工工艺,也被用于铝轮抛光,旋振复合式滚磨加工[6]对轮毂端面中心孔和窗口处的光整效果较差,加工效率低,一致性差;1999年,杨胜强等[1,7-10]提出的叉轴式强力滚磨光整加工方法,在可调的实验装置上进行了轮盘类工件综合基础实验,并针对某型号钢轮毂进行工程实验,加工后轮毂表面光亮照人,各边口毛刺去掉,两处焊缝均光滑无痕迹,加工效率较高,且综合成本较低。本文从铸造高端铝轮毂经600目开砂后直接叉轴式滚磨抛光到成品的工程化应用研发为出发点,重点阐述实验装置组成、设备参数优化实验和工程化应用的装备研发相关问题,确定了工程应用的叉轴式滚磨抛光铝轮成套装备方案。

1 叉轴式滚磨光整的铝轮抛光实验装置及加工过程

1.1 总体设计

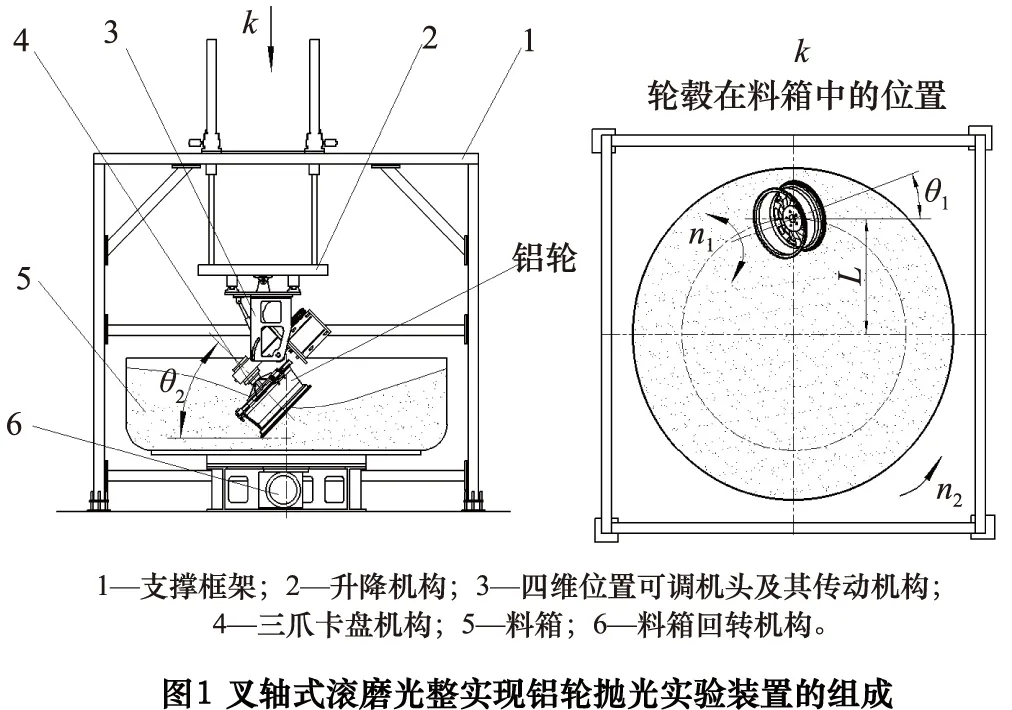

考虑到实验装置用于设备结构参数和设备运动参数综合摸索的目的,在全面考虑可调参数、可调范围的基础上选择相对简单的结构来实现。叉轴式滚磨光整实现铝轮抛光实验装置的组成如图1所示,总体结构由支撑框架、升降机构、四维位置可调机头及其传动机构、三爪卡盘机构、料箱、料箱回转机构等6大部分组成。

升降机构位于支撑框架内的上半部,可以实现与其固定连接的四维位置可调机头及其传动机构的同步升降,从而实现被加工铝轮毂从装卸位到加工位或从加工位到装卸位的移动。

四维位置可调机头及其传动机构与升降机构连接,升降机构固定连接件上设有导轨滑块和丝杠螺母机构可以实现机头的水平平移,用于调整机头相对料箱的偏心距L,初始值为600 mm、调整范围为0~300 mm;同时设有侧向分级调整机构,用于调节铝轮轴线与磨块理想回转运动切线方向的夹角θ1,调控范围为-20°~20°、调整间隔为5°;还设有俯仰分级调整机构,用于调节铝轮轴线与水平面的倾角θ2,调控范围为0°~45°、调整间隔为5°;主轴传动机构通过减速器和齿轮传动可实现主轴旋转,主轴转速变频可调,50 Hz时转速n1为40 r/min。

三爪卡盘机构装在机头主轴前端,由支架、三爪组成,支架用于连接机头主轴和三爪,三爪可以调节径向位置,满足不同大小轮毂的装卡,装卡范围为17~21英寸。

料箱为圆形竖直开口滚筒,内壁直径2 500 mm、深度700 mm,料箱回转机构采用标准转盘轴承及相应的动力驱动机构,料箱固定在料箱回转机构上,料箱转速变频可调,50 Hz时转速n2为30 r/min。

1.2 实验装置工作过程及加工机理

实验装置使用前首先在料箱中装入特定形状、特定材质的滚抛磨块及液体介质(水和磨液),其中滚抛磨块(本实验采用2500目白刚玉磨料的烧结型磨块,球形直径3 mm)装入量以静态平面距离料箱上边沿220 mm,水的加入量以基本淹没滚抛磨块并保证加工过程中不甩出,同时添加铝硅合金材质的专用磨液[11],约为水重量的3%~5%左右;之后依据实验设计要求调整好结构参数L值和θ1、θ2角,设置好主轴转速n1和滚筒转速n2相应的变频可控频率,其中料箱单向回转、主轴以90 s交替正反向回转;将实验铝轮装在三爪卡盘上,通过操作升降机构使铝轮加工端面的中心位置处在滚抛磨块静态平面位置,此时被加工铝轮的回转轴线与料箱回转轴线成交叉状态。

加工过程中滚抛磨块与铝轮被加工表面间产生一定的相对运动速度,考虑到滚抛磨块自身质量的存在,滚抛磨块对铝轮被加工表面产生一定的作用力。在力和相对运动的作用下,滚抛磨块对铝轮被加工表面会产生不同程度的碰撞作用、滚压作用、挤压作用以及滑擦和刻划的微量磨削作用[12],滚磨加工后工件表面的毛刺、锐边和微观高峰会被磨块折断、碾平和磨去,从而改变工件表面的微观几何形貌,综合达到去除微细毛刺、倒圆修锐,细化表面粗糙度等效果。同时,轮毂表面在磨块撞击力、挤压力和磨削力的作用下,表面层的金属将发生一定程度的弹性和塑性变形,从而改变铝轮表层的应力状态,获得均匀的压应力,提高表面显微硬度和细化表层的金属组织,从而改善铝轮表层的物理机械性能。

省委第十巡视组对省民族宗教委党组巡视整改情况进行满意度测评和实地检查 11月7日,根据省委巡视工作领导小组安排,省委第十巡视组组长杨荣新、副组长施传革一行六人,对省民族宗教委党组巡视整改情况进行满意度测评和实地检查。委党组班子成员、副巡视员、机关和委属单位主要负责人及群众代表共95人参加了巡视整改满意度测评大会,省委统战部副部长、省民族宗教委党组书记李四明向大会通报了巡视整改工作情况,省委第十巡视组杨荣新组长就此次测评及实地检查进行了动员和说明,省民族宗教委干部群众现场对巡视整改情况满意度进行投票。会后,巡视组对机关和委属单位整改情况进行了实地检查。

2 实验装置结构参数及运动参数优化实验

2.1 实验方案设计

实验选用轮型为19英寸多幅铝轮,表面状态为经过600目开砂并高压水清洗处理,其表面粗糙度值平均为Ra0.2 μm,这样待加工表面是在平整度保证的基础上进行,实验指标选定为表面粗糙度Ra值。

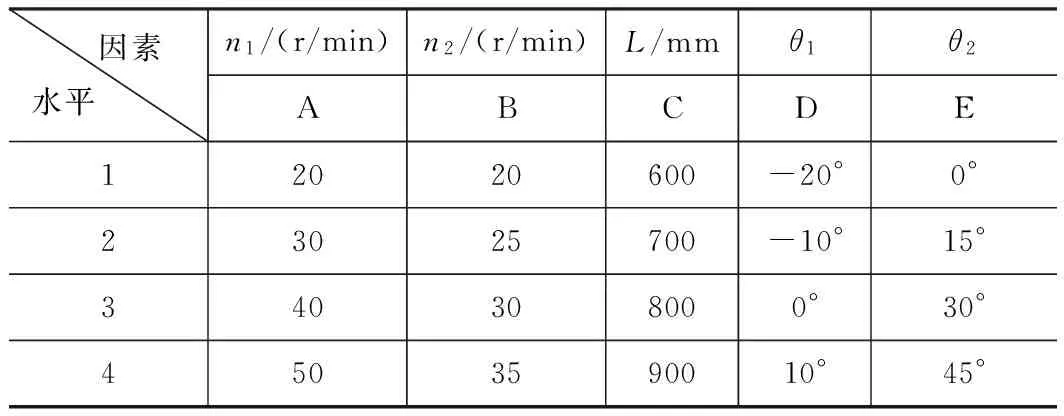

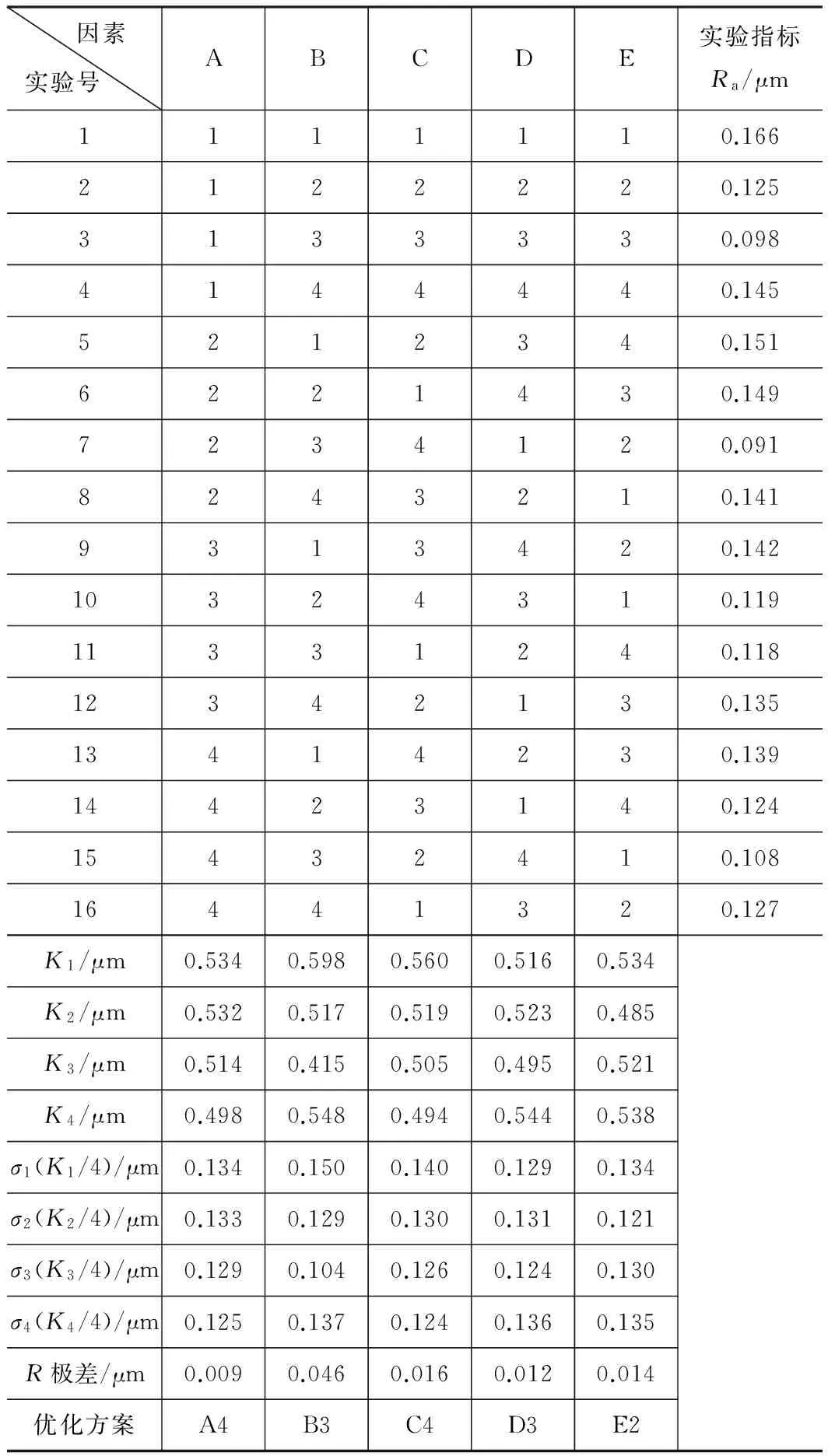

参考基础实验[8]、理论分析[10]结果和使用实验装置进行的大量摸索性实验判定,筛选确定了5个主要影响加工效果的因素,分别为主轴转速n1、料箱转速n2、机头相对料箱中心的偏心距L、机头侧角θ1、机头倾角θ2。采用正交试验方法[13],对每个因素设置4个水平进行实验,5因素4水平正交实验取值参数如表1。

表1 5因素4水平正交实验取值参数

因素水平n1/(r/min)n2/(r/min)L/mmθ1θ2ABCDE12020600-20°0°23025700-10°15°340308000°30°4503590010°45°

2.2 实验结果及分析

根据正交实验设计,按L16(45)正交方案进行实验。正交实验方案及实验结果如表2所示。表中K1、K2、K3、K4对应行的5个数,分别为5因素4水平所对应的粗糙度数值之和;σ1、σ2、σ3、σ4分别为K1、K2、K3、K4除以4后的平均数;R为极差,即同一因素最大平均数与最小平均数的差值。

表2 正交实验方案及实验结果

因素实验号ABCDE实验指标Ra/μm1111110.1662122220.1253133330.0984144440.1455212340.1516221430.1497234120.0918243210.1419313420.14210324310.11911331240.11812342130.13513414230.13914423140.12415432410.10816441320.127K1/μm0.5340.5980.5600.5160.534K2/μm0.5320.5170.5190.5230.485K3/μm0.5140.4150.5050.4950.521K4/μm0.4980.5480.4940.5440.538σ1(K1/4)/μm0.1340.1500.1400.1290.134σ2(K2/4)/μm0.1330.1290.1300.1310.121σ3(K3/4)/μm0.1290.1040.1260.1240.130σ4(K4/4)/μm0.1250.1370.1240.1360.135R极差/μm0.0090.0460.0160.0120.014优化方案A4B3C4D3E2

由表2可知,依据极差R的差异,5个因素对600目开砂后轮毂表面粗糙度影响由强到弱排序为B>C>E>D>A,同时得到本次正交实验的优化方案为A4B3C4D3E2,而本次正交实验过程中实际的最佳结果是实验号7,对应的具体方案为A2B3C4D1E2,进一步说明因素A(n1)和因素D(θ1)各水平参数对实验指标影响程度较小。为进一步优化方案,在A4B3C4D3E2方案基础上,对5因素的水平值范围进一步实施细化实验,最终得出可工程化的设备参数范围为:机头转速(n1)45~55 r/min,铝轮抛光时端面轮心所对应位置磨块理想的线速度(由料箱转速n2和偏心距L协同实现)为2.2~2.8 m/s,机头侧角为-10°~10°,机头倾角为15°~25°。

2.3 表面纹理分析

不同参数情况下进行抛光后,分别选取实验指标最佳的实验号7和料箱转速、偏心距、机头倾角水平值较大但实验指标不佳的实验号4的样轮,用GE-5数码观测仪放大60倍观察轮毂表面纹理与抛光前轮毂表面纹理进行对比,如图2所示。

图2a为600目开砂后铝轮抛光前表面纹理状态,从图中可以清晰的看到人工开砂留下的磨痕纹道,图2b、2c分别为两种不同抛光条件下铝轮表面的纹理状态,其中图2b中铝轮表面粗糙度值Ra0.091 μm,粗糙度值明显减小,磨块对铝轮表面综合作用留下的痕迹较少。这是因为磨块相对铝轮线速度适中,机头倾角适合,磨块能强制有效地穿越轮辐,铝轮表面纹理得到显著改善。而图2c中铝轮表面粗糙度值Ra0.145 μm,可以看到铝轮表面出现小麻坑,这是因为磨块相对铝轮线速度偏大,加工时磨块具有较大的动能,与铝轮接触撞击后表面发生塑性变形,因此铝轮表面留下许多小麻坑,导致粗糙度值增大,并且随着时间的增加,铝轮表面小麻坑会越来越多,尤其是铝轮中心处与边缘处会出现明显的差异,边缘处会出现过磨现象。

3 工程应用的成套装备研发分析

充分考虑抛光加工过程的效率、成本、安全、环保等工程化应用实际需求,结合实验装置研发及实验参数优化结论,研发了多轴集成铝轮抛光成套装备,具体工程过程示意图如图3所示。实现铝轮大批量从打磨到涂装过程的自动转运,采用自动物料转运系统,该系统由辊道传输机构组成,位于多轴集成铝轮抛光设备四周,承接打磨、高压清洗、检验、涂装等工序。考虑到铝轮打磨后残留在表面的铝粉进入抛光工序会污染磨液以及铝轮抛光后表面会残留铝屑和磨粉,分别在抛光工序前后进行高压水清洗。

多轴集成铝轮抛光设备研发以满足批量加工为目标,在实验装置的基础上,适当增大料箱直径,使其可容纳多个机头同时进行加工。料箱与料箱回转驱动机构位于底座中心,4个机头围绕料箱均匀布置,并通过独立立柱与底座连接。每个机头通过机械传动可以将铝轮在装卸位和加工位之间移动,考虑到要最大限度缩短装卸时间,通过PLC程序控制使得每个机头可以独立控制,这样1个工位装卸的同时,其余3工位还在继续抛光加工。

依据上述研发思路,多轴集成铝轮抛光设备必备的核心部件除料箱及料箱回转机构外还包括:气动三爪夹具系统、机头复合转位系统、水循环过滤系统、高速抽吸及清洗筛选系统。

3.1 气动三爪夹具系统

为了实现一人装卸铝轮,装夹方式为脚踏开关控制气动三爪夹具机构,气动三爪夹具机构应用三连杆机构自锁原理,参照三爪卡盘结构设计,由支架机构、连杆自锁机构、气缸拉杆机构、可调夹具,脚踏开关组成。支架机构用于连接机头主轴和安装、定位连杆自锁机构的作用;连杆自锁机构由三组在圆周方向均匀分布的水平连杆、中间连杆、夹具连杆构成自锁结构,水平连杆与气缸杆连接,通过气缸的伸缩带动夹具连杆实现开合动作;可调夹具与夹具连杆连接,每套夹具可以调整径向位置,用于不同大小铝轮的装夹。脚踏开关可以控制气动电磁阀换向,从而控制气缸实现伸缩动作。

3.2 机头复合转位系统

为了实现铝轮在装卸位和加工位之间空间立体转位,采用机头复合转位方式,即包括水平旋转机构和俯仰机构。水平旋转机构底座下端面固定在立柱上,上

端面与俯仰机构通过标准转盘轴承相连,通过制动电动机驱动,实现水平旋转;俯仰机构底座下端面与转盘轴承相连,上端面固定有可做俯仰动作的横梁体,横梁体转轴通过联轴器与制动电动机相连实现俯仰动作,横梁体前端与机头相连,后端与主轴驱动电动机相连,中间通过十字轴联轴器将动力传递给机头主轴,实现主轴旋转。该系统在每个位置上均安装有接近开关,通过PLC程序控制检测每个位置,使旋转、俯仰动作可以有序进行。

3.3 水循环过滤系统

考虑到批量抛光会产生不少的包括铝屑和磨粉的混合液体,必须有水循环过滤系统。该系统可以将过滤后的混合液体利用高压水泵泵入上水管路并输送到位于料箱侧壁上方的上水管喷头流进料箱,与滚抛磨块一起参与抛光,抛光过程中液体通过料箱侧壁的篦子进入下方环槽形接水盘,接水盘连接下水管路并进入地下由污水池和净水池构成的液体池。混合液通过污水池的沉淀、过滤生成循环水,由净水池上的高压水泵泵入上水管循环使用。

3.4 高速抽吸及清洗筛选系统

考虑到批量抛光会产生不少的铝屑和磨粉不断沉积到料箱底部以及侧壁,与不参与抛光的磨块混在一起,甚至形成板结。采用高速抽吸及清洗筛选系统分步骤进行处理,首先通过高速磨块抽吸机定期将磨块抽出料箱,高速磨块抽吸机简单的说是一台大功率真空负压泵,它可以快速将料箱内的磨块抽到一个固定容器里,其次通过磨块清洗筛选机将板结的磨块进行清洗并筛选,磨块清洗筛选机简单的说是一种密闭式圆形振动筛,在筛盖上装有高压水喷管,将磨块倒进筛中,通过振动和高压水冲洗以达到彻底清理铝屑和磨粉的目的。经筛选后的磨块再重新抽吸回料箱。

4 结语

本文所述成套装备已在某大型轮毂生产企业高端铝轮抛光工序中实际应用,并得到高端铝轮车型企业的高度认同。成套装备的使用,部分替代了落后的人工抛光生产方式,与原人工抛光方式相比,抛光质量稳定、加工效率提高数十倍。图4为使用成套装备成批实施铝轮抛光前后效果对比照片。

[1]杨胜强,王由五,杨世春.叉轴式强力滚磨加工对工件表面完整性的综合改善[J].中国机械工程,1999,10(6): 626-629.

[2]Johnson C R,陈继良.镀前处理—磨光与抛光[J].电镀与涂饰,1982(2):77-87.

[3]陈义.铝轮毂曲面成套机械抛光技术研究[D].武汉:华中科技大学,2010.

[4]刘星.铝合金轮毂局部难加工表面砂带抛磨方法研究[D].武汉:华中科技大学,2009.

[5]余鮥.铝合金汽车轮毂的机械化学抛光方法研究[D].武汉:华中科技大学,2009.

[6]陈韵.轮毂光整加工的技术方案及理论研究[J].机械制造与自动化,2011,40(4):62-65.

[7]杨胜强,李文辉,陈红玲,等.表面光整加工理论与新技术[M].北京:国防工业出版社,2011:2-3,54.

[8]杨胜强,杨世春,汪鸣铮.叉轴式强力滚磨加工的实验装备和实验研究[J].中国机械工程, 1999,10(5): 502-505.

[9]杨胜强.叉轴式强力滚磨加工技术的开发与研究[D].太原:太原工业大学,1997.

[10]杨胜强,杨世春,汪鸣铮.叉轴式强力滚磨加工的技术方案及理论研究[J].中国机械工程, 1999,10(4):397-398.

[11]姜茜.铝合金零件滚磨光整加工用磨液的制备及实验验证[J].科技信息,2016,489(5):28-36.

[12]傅杰才.磨削原理与工艺[M].长沙:湖南大学出版社,1986:1-6.

[13]陈魁.应用概率统计[M].北京:清华大学出版社,2000:262-267.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Equipment R&D for polishing the outer surface of advanced aluminum wheel with crossed axis barrel finishing

LIU Guotao①②③, LV Tong②, JIANG Haozeng②, WANG Lida②, LI Wenhui①③, YANG Shengqiang①②③

(①School of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, CHN;②Langfang Beifang Tianyu Mechanical and Electrical Technology Co., Ltd., Langfang 065000, CHN;③Shanxi Key Laboratory of Precision Machining, Taiyuan 030024, CHN)

In order to meet the requirement of polishing advanced aluminum wheel, the crossed axis barrel finishing equipment to polish aluminum wheel was proposed clearly based on analyzing different processing technics for aluminum wheel polishing. According to the basic principle and experiment of crossed axis barrel finishing, the whole design scheme of experiment installation was made with adjustable parameters. After the explicit experimental process was determined and 5 adjustable parameters for structure and motion were selected, L16(45) experiment was conducted and the effect levels of these parameters were evaluated comprehensively. Eventually, the optimization regions for device parameters were made. The aluminum wheel polishing plan with integrated-axis of equipment was proposed and conducted in the aspect of engineering application. At last, the development practice for aluminum wheel polishing with integrated-axis and its components were highlighted.

crossed axis barrel finishing; advanced aluminum wheel; polishing

* 国家自然科学基金项目( U1510118) ; 山西省科技攻关项目( 2015031011 - 3) ; 教育部高等学校博士学科点专项科研基金( 20131402110002)

TH69

B

10.19287/j.cnki.1005-2402.2016.11.017

刘国涛,男,1985年生,硕士研究生,工程师,主要研究方向为精密表面光整加工。

(编辑 汪 艺)

2016-08-01)

161124