陶瓷浆料按需喷射打印沉积系统设计与实验*

2016-11-23晁艳普

晁艳普

(许昌学院电气(机电)工程学院,河南 许昌 461000)

陶瓷浆料按需喷射打印沉积系统设计与实验*

晁艳普

(许昌学院电气(机电)工程学院,河南 许昌 461000)

针对陶瓷零件脆性大、硬度高、复杂形状受限、生产周期长、成本高等问题,提出了一种将微滴按需喷射技术应用到陶瓷零件打印成形的新方法。通过分析陶瓷浆料按需喷射打印沉积成形工艺原理,完成了试验系统总体结构、喷射装置和运动控制系统的设计开发,并利用该系统进行了陶瓷浆料单个微滴按需喷射,以及点阵、线条、平面和实体的打印沉积实验。实验结果表明:该系统可满足陶瓷浆料微滴的按需喷射和打印成形,验证了所开发的按需喷射打印系统的可行性与正确性。

陶瓷浆料;按需喷射;打印;沉积

陶瓷材料因其特殊的物理、化学性质,在国防和民用多个领域有着广泛的应用[1]。但由于脆性大的特点,传统陶瓷材料零件多采用拉坯、注浆、热压铸等成形方法,由于模具和机械加工的制约,陶瓷零件的复杂形状受限、生产周期长、成本高。为此,设计开发一种新的陶瓷成型工艺已成为降低陶瓷零件生产成本和实现陶瓷零件复杂外形的关键所在。近年3D打印技术的出现为复杂形状陶瓷零件的成形提供了有效的解决方案。该技术是建立在离散/堆积成形的原理上,依据三维零件模型,通过材料逐层添加堆积而直接打印出任意复杂形状的零件。目前,能够用于陶瓷零件3D 打印的工艺主要有:激光选区烧结覆膜陶瓷粉成型工艺[2];陶瓷粉末有机粘结剂逐层粘接成型工艺[3];光敏树脂基陶瓷浆料紫外光固化成型工艺[4];陶瓷膏体熔融挤出成型工艺等[5]。上述几种工艺中,每种成形方法对陶瓷材料、应用领域和设备功能要求都有所不同,实际应用还需要进一步优化。

近几年,一种基于微滴按需喷射技术的3D打印成形方法在金属、树脂和聚合物等材料的直接打印成形方面得到广泛应用[6]。该技术以微滴为沉积单元,依据工件模型的分层制造信息,使微滴在沉积基板上按照成形工件的层面数据信息,逐点、逐层打印堆积从而实现三维工件的直接“生长”成形[7]。可成形出任意复杂结构特征的三维实体,且具有能耗低、无污染和低成本等优点。基于此,本文提出一种将微滴按需喷射技术应用到陶瓷材料打印成形的新方法,通过对系统总体结构、喷射装置和运动控制系统设计开发,完成了陶瓷浆料的打印沉积实验,验证了研究的可行性与正确。

1 系统总体结构设计

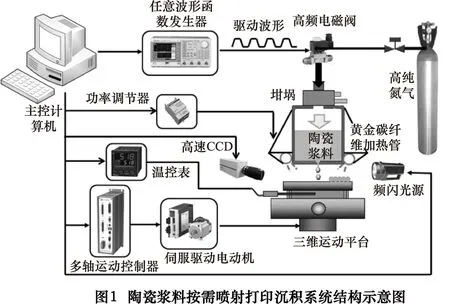

陶瓷浆料按需喷射打印沉积成形工艺是在常温下将陶瓷粉末、液相溶剂、分散剂、粘结剂等材料按照一定的比例混合,经球磨机制备出具有一定粘度和流动性的陶瓷浆料,并将陶瓷浆料注入喷射腔体,在脉冲气压的作用下,实现陶瓷浆料微滴的按需喷射,然后根据工件的CAD 模型,控制微滴按照层面数据信息,逐点、逐层堆积出陶瓷坯体,最后经过干燥、烧结等后处理工艺,得到陶瓷工件的一种新方法。由于陶瓷浆料按需喷射打印沉积过程涉及微滴的按需喷射、定点沉积、搭接结合、沉积轨迹控制、沉积固化控制以及微滴按需喷射与沉积平台协调运动控制等多个复杂过程。依据成形原理和工艺特点,陶瓷浆料按需喷射打印沉积试验系统必具备以下功能:实现陶瓷浆料微滴的按需喷射,为后续的打印沉积提供尺寸均匀、稳定的浆料微滴;实现陶瓷浆料微滴扫描沉积轨迹的控制,为微滴按照成形工件的层面数据信息,逐点、逐层堆积出工件提供保证;实现陶瓷浆料微滴按需喷射与沉积过程的在线监控,为微滴按需喷射沉积参数的在线调整及选取提供依据;实现陶瓷浆料微滴打印沉积基板温度的控制,为微滴沉积固化提满足工艺要求的温度环境;实现陶瓷浆料微滴打印沉后表面快速固化的控制,为后续微滴的逐层打印沉积提供工艺条件。按照上述试验系统的总体功能,对陶瓷浆料按需喷射打印沉积试验系统进行总体设计,如图1所示。整个系统主要包括:微滴产生系统、成形轨迹控制系统、图像采集及处理系统、温度控制系统和表面快速固化系统。其中,微滴产生系统由任意波形函数发生器、高频电磁阀、高纯氮气源和喷射坩埚组成,在喷射打印之前可对陶瓷浆料微滴喷射参数进行调整,实现按需喷射; 沉积成形轨迹控制系统,由三维运动平台、伺服驱动器、多轴运动控制器、反馈测量装置和运动控制软件等构成,通过采用全闭环控制的方式,实现工件成形过程中陶瓷浆料微滴扫描沉积轨迹的控制;图像采集及处理系统由高速CCD摄像机、频闪光源、图像采集卡、数据传输模块和图像分析软件等组成,在喷射的过程中,实时地获取喷射出来的微滴的图像进行处理,获得微滴喷射的速度、微滴的直径等重要参数,将分析结果反馈波形函数发生器,以便对驱动波形参数进行调整;温度控制系统,由加热装置、K型热电偶、温度控制仪表等组成,用于对成形过程中沉积基板温度的精确检测与控制;表面快速固化系统主要有功率调节器、黄金碳纤维加热管和反射板等组成,当陶瓷浆料微滴打印沉积后,可通过调节加热管的功率大小和反射板的角度,实现对打印沉积浆料微滴表面的快速固化。在整个打印沉积过程中,依据工件的打印沉积数据控制信息,通过协调控制微滴的喷射和三维沉积平台的运动,使微滴在基板上按照成形轨迹逐点、逐层打印堆积,最终实现陶瓷坯体工件的制造。

2 喷射装置设计

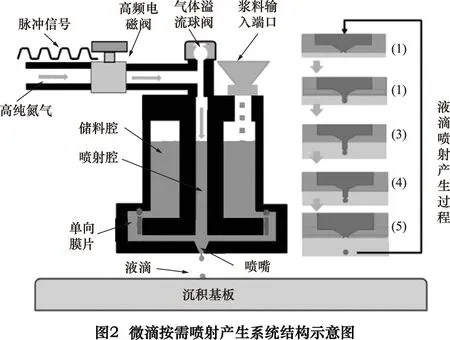

气动脉冲按需微滴喷射是一种以气体脉冲作为激励运动挤压流体形成液滴的喷射技术。其结构如图2所示,该微滴喷射装置主要包括高频电磁阀、气体溢流球阀、储料腔、喷射腔、单向膜片、喷嘴以及浆料输入端口等部分。气动脉冲按需微滴喷射过程如图2中的(1)~(5)所示,其核心是控制腔体中的陶瓷浆料在脉冲压力的驱动动力下从底部的喷嘴中产生微滴。具体喷射原理如下:在稳定状态下,主控计算机控制任意波形函数发生器发出驱动脉冲信号,电磁阀依据脉冲信号的高低电平高频通断,当电磁阀开启时,压缩的高纯氮气体经过电磁阀进入气体工作腔,腔内压力上升,迫使陶瓷浆料向下流动,单向膜片压紧,流体在底部喷嘴处形成高压,并通过喷嘴形成射流;然后电磁阀关闭,气体工作腔内气体压力被释放,流体工作腔内压力下降,上阶段形成的射流后部速度减小甚至在负压作用下反向运动,射流在速度变化最大处开始颈缩;最后,在表面张力、重力以及射流后部流体的回拉作用下,射流断裂形成液滴,射流后部回到流体工作腔达到平衡状态,准备下一轮喷射过程的进行。

3 运动控制系统设计

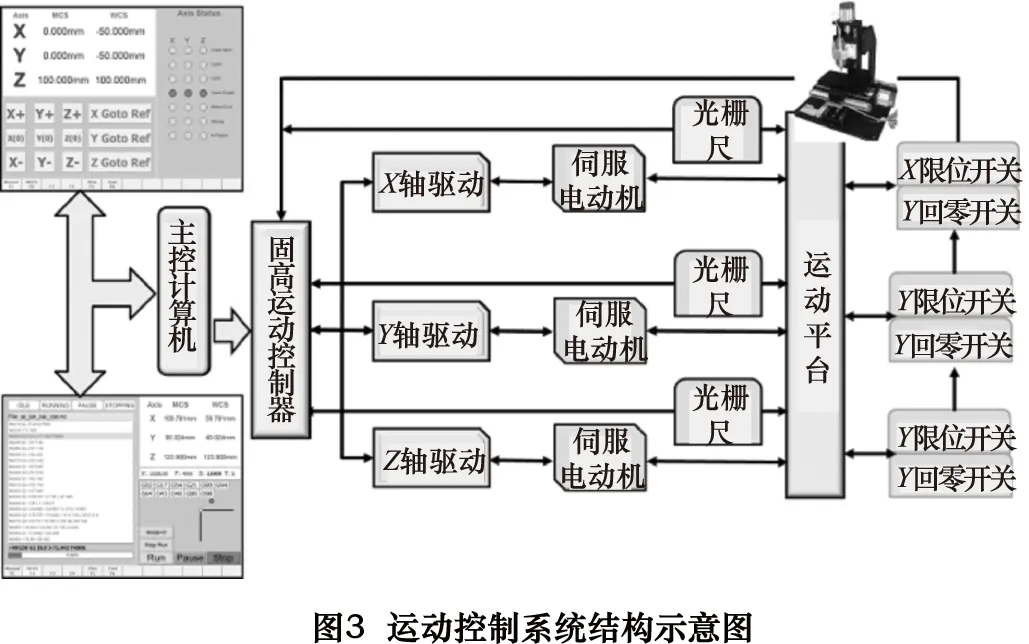

运动控制系统是微滴按需喷射打印沉积成形试验系统的核心,主要用来实时输出各种指令和信号控制成形系统中各个运动部件的动作,并实时接收各种传感器输送来的检测数据,完成整个工件成形过程中微滴沉积成形轨迹的实时在线控制。陶瓷浆料按需喷射打印沉积实验系统中采用PC机加运动控制器的开放式结构。选用研华工控PC机作为上位机,选用固高多轴运动控制器作为下位机,可同时进行4路电动机控制信号的输出,内置8 路16 位模拟量输入,除了计算机和运动控制器,还包括I/O转接板、伺服驱动器、传感器反馈器件、控制面板以及相应的辅助电路和器件等。三轴运动平台行程为200 mm×200 mm×180 mm,选用安川电机SGMJV系列伺服电动机,选择位置控制模式进行控制,用丝杠螺母作为传动装置,选用RENISHAW RGH41直线光栅作为位置检测元件,选用欧姆龙的EE-SX674 型光电传感器作为限位开关。X、Y轴方向的丝杠导程为10 mm,重复定位精度为±0.001 mm,定位精度为0.03 mm。Z方向的丝杠导程为5 mm,重复定位精度为±0.003 mm,定位精度为0.02 mm。上位人机控制界面选用固高Otostudio软件平台进行开发,可以对坐标间距、丝杠螺距、电动机运动速度、加速度进行设定,并可以通过返回的坐标值和误差参数等来判断程序运行的正确性,更直观地设置控制参数和显示程序结果。整个系统的结构如图3所示,控制系统工作时,上位机(工控机)通过动态链接库及虚拟设备驱动程序同下位机(运动控制器)进行网口通讯,运动控制器通过伺服驱动器控制三台伺服电动机的运动,并实时接受来自光栅尺的信息反馈,同时监控各运动轴限位开关信号的电平信号,完成各个运动轴的闭环控制。

4 试验验证

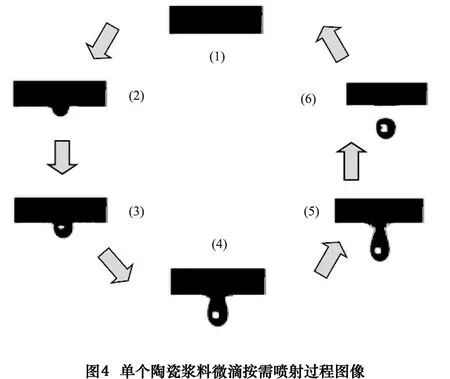

为了验证陶瓷浆料按需喷射打印系统的可行性与正确性,一系列微滴按需喷射和打印沉积实验在本文建立的系统上进行。图4为进行微滴按需喷射实验时,利用在线图像采集处理系统对单个陶瓷浆料微滴按需喷射过程的图像采集结果。可以看出整个过程从(1)~(6)可用四个阶段来描述:射流的喷出,即腔体中的陶瓷浆料在脉冲压力作用下被加速并从喷嘴中射出,形成有圆形前缘的射流柱,并不断伸长;射流的缩颈,即当脉冲压力作用释放后,腔体中的压力降低,喷嘴处流体的速度降低,前端脱离喷嘴处的液柱以较高速度运动,使液柱不断被拉长,液柱出现缩颈;微滴的断裂形成,即前端颈缩处的流体在表面张力作用下逐渐累积,直到最后液柱被拉断形成微滴;射流的回缩,即断裂后喷嘴出口处的流体在腔内负压和表面张力的作用下,被拉回喷嘴口,为下次喷射做准备,而断裂后的微滴继续向下飞行,最后在表面张力的作用下形成球状微滴。

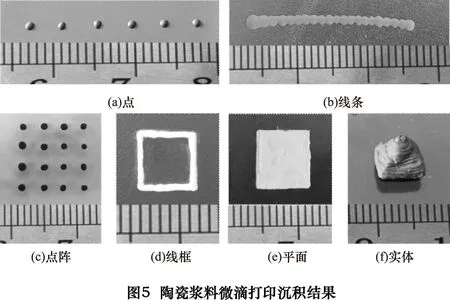

图5为陶瓷浆料微滴打印沉积实验结果,实验中的主要工艺参数设置如图表1所示。图5a、c是在喷嘴直径为500 μm、基板运动速度为5 mm/s、喷射频率为1 Hz下打印出的点阵,可以看出成形在基板上的微滴形状较为规整,铺展后的微滴直径约为1~1.2 mm。图5b是在设定搭接率为30%条件下打印沉积出的线条,微滴之间搭接较好,搭接轮廓清晰,线条没有出现孔隙。为了获得较好的打印线条轮廓,将微滴搭接率提高到50%,图5d、e是在该条件下打印沉积出的线框和平面,由于陶瓷浆料微滴打印沉积后的铺展较为充分,可以看出表面经固化后较为平整,没有显著的孔隙和凸凹。为了进一步验证陶瓷浆料微滴打印沉积三维实体的可行性,图5f是在喷嘴直径为800 μm、微滴直径约为1.5 mm下,逐层打印沉积出的简单实体结构,由于逐层打印过程中微滴固化过程较线条和平面复杂,实体表面局部出现塌陷,需要进一步优化工艺参数。总之,通过上述陶瓷浆料微滴打印沉积实验结果,基本可以验证本文设计开发的按需喷射打印系统的可行性与正确性。

表1 试验工艺参数

参数名称数值信号幅值U/V5喷射频率f/Hz1喷射压力Ps/MPa0.5脉冲宽度Wp/ms2基板温度Ts/℃80喷嘴直径d/μm500、800沉积高度Hs/mm10碳管加热功率P/kW1.5

5 结语

(1)提出一种将微滴按需喷射技术应用到陶瓷零件打印成形的新方法,设计开发了一种陶瓷浆料按需喷射打印沉积试验系统,该系统包括微滴产生系统、成形轨迹控制系统、图像采集及处理系统、温度控制系统和表面快速固化系统。

(2)利用在线图像采集处理系统对单个陶瓷浆料微滴按需喷射过程进行分析,可以看出整个喷射过程包含射流喷出、射流缩颈、微滴断裂形成和射流回缩四个阶段。

(3)利用设计开发的试验系统完成了点阵、线条、平面和实体的陶瓷浆料微滴按需打印成形,验证了系统的可行性与正确性。

[1]王伟,高东强.新型陶瓷零件快速成型机铺料机构的研究[J].机械设计与制造,2014(10):109-111.

[2]Hwa-Hsing Tang,Ming-Lu Chiu,Hsiao-Chuan Yen.Slurry-based selective laser sintering of polymercoated ceramic powders to fabricate high strength alumina parts[J].Journal of the European Ceramic Society,2011,31:1383-1388.

[3]Smirnov V V,Fedotov A Yu,Antonov E N, et al.Ceramic calcium phosphate materials obtained by technology adapted to three dimensional printing on inkjet printer[J].Inorganic Materials:Applied Research,2013,4(4):336-339.

[4]Jia-Chang Wang.A novel fabrication method of high strength alumina ceramic parts based on solvent-based slurry stereolithography and sintering[J].International Journal of Precision Engineering and Manufacturing,2013,14(3):485-491.

[5]Wang F,shor L,Darling AL.,et al.Precision extruding deposition and characterization of cellular poly-caprolactone tissues caffolds[J].Rapid Prototyping Journal,2004,10(1):42-49.

[6]晁艳普,齐乐华,白政民.金属微滴逐层光栅扫描打印成形效率影响研究[J].制造技术与机床,2015(5):48-51.

[7]Yanpu Chao, Lehua Qi,Yuan Xiao, et al.Manufacturing of micro thin-walled metal parts by micro-droplet deposition[J].Journal of Materials Processing Technology,2012(212): 484-491.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design and experiment of ceramic slurry droplet on-demand jet printing and deposition

CHAO Yanpu

(School of Mechatronics,Xuchang University, Xuchang 461000,CHN)

In order to solve the problems of the ceramic parts limited large brittleness, high hardness and complex shape, long production period and high cost, a new method of droplet on-demand jet printing technology is proposed to fabricate ceramic parts.Through analyzing of the forming process principle of ceramic slurry on-demand jet printing deposit, the system structure, injection device and motion control system are developed.single droplet on-demand jet experiment is completed, and the dot matrix, line, plane and entities are fabricated by using the system.The experimental results show that the system can meet the demand of ceramic slurry droplets jetting and printing, verify that the feasibility and correctness of droplet on-demand jet printing system.

ceramic slurry; droplet on-demand jet; printing; deposition

* 国家自然科学基金项目( 51305128) ; 2016 许昌市科技攻关项目资助

TH166 文献标示码:A

10.19287/j.cnki.1005-2402.2016.11.012

晁艳普,男,1983年生,博士,讲师,主要研究方向为金属微滴按需喷射、三维打印制造。

(编辑 谭弘颖)

2016-05-03)

161119