基于AMESim/Simulink的数控旋压机床旋轮座伺服进给系统联合仿真

2016-11-23黄国权李新峰

黄国权 李新峰

(哈尔滨工程大学机电工程学院, 黑龙江 哈尔滨 150001)

基于AMESim/Simulink的数控旋压机床旋轮座伺服进给系统联合仿真

黄国权 李新峰

(哈尔滨工程大学机电工程学院, 黑龙江 哈尔滨 150001)

以数控旋压机床的旋轮座伺服进给系统作为研究对象,在Simulink环境下建立旋轮座伺服进给系统的仿真程序。在AMESim中建立了旋轮座伺服进给系统的物理模型,通过对比模糊PID控制和滑模变结构控制器对旋轮座伺服进给系统的仿真结果,确定在联合仿真中采用滑模变结构控制策略。在联合仿真环境下进行了滑模变结构控制器对AMESim中建立的旋轮座伺服进给系统物理模型控制的仿真,从理论上证实了使用滑模控制策略控制旋轮座伺服进给系统的可行性。

数控旋压机床;旋轮座;伺服进给系统;AMESim/Simulink;联合仿真

近年来,随着被控对象模型的日益复杂化,经典的PID控制策略对电液伺服系统的控制效果已经逐渐不能满足人们的要求。这种改变是由电液伺服系统的缺陷引起的,其缺陷主要包括外界干扰、参数不确定性以及耦合干扰[1]。电液伺服系统的非线性在低频条件下对系统产生的影响几乎可以忽略不计,但是随着某些应用领域系统频宽的不断提高,在高速快响应的系统中,电液伺服系统严重的非线性给系统带来的影响已经不容忽略。此时,经典的PID控制策略已逐渐难以符合要求。

西安交通大学的赵升吨[2]等根据数控旋压机床旋轮座伺服进给系统的工作要求和技术参数,设计了其控制方案。采用最常用的二维模糊PID控制对其进行了仿真。作者在对数控旋压机床旋轮座的进给系统进行建模的时候,对系统进行了大量简化,并没有充分考虑到液压系统的非线性和参数变化。许文斌[3]等针对无法确定精确数学模型的数控机床伺服进给系统,提出了一种模糊自适应PID控制器,并成功地将其用于数控机床进给系统。四川大学的唐锐[4]等以并联机床的阀控制非对称液压缸伺服进给系统作为研究对象,提出一种将模糊控制、滑模控制有机结合的自适应模糊滑模控制方法。所提出的控制策略解决了对称滑阀控制非对称液压缸系统中存在的动态性能不好、稳态精度偏低以及系统的稳定性差等一系列问题,能够有效地快速跟踪变化信号,对有界的干扰量和系统的参数摄动具有不变性。Lizalde.C[5]提出了一类采用动态的滑模切换面的控制方法,切换面可以使用自适应方法估算求得,能够完成被控对象的自适应滑模控制。

数控旋压机床旋轮座进给系统采用的是电液位置控制系统,其控制策略的选取对系统的快速性、稳定性和精度有很大的影响。通过合理地选取控制策略,能够从很大程度上减少由非线性产生的问题,提高机床的加工精度。作为新型的控制策略的代表,模糊PID控制和滑模变结构控制可以在满足系统稳定性的前提下,提高系统响应速度、控制精度和鲁棒性[6],这对于提高数控旋压机床的加工精度有非常重要的意义。

本文在AMESim环境下建立具有与Simulink接口功能的数控旋压机床旋轮座电液位置伺服系统的物理模型,通过对比模糊PID控制和滑模控制对模型的控制效果,确定在联合仿真环境下使用滑模控制。进行两组不同期望位移时的仿真,以检验其控制效果。

1 数控旋压机床旋轮座伺服进给系统的建模

1.1 在Simulink环境下旋轮座伺服进给系统的仿真程序建立

根据数控旋压机床进给系统的原理,数控旋压机床旋轮座伺服进给系统是个典型的电液位置伺服控制系统,在加工过程中,需要对旋轮座的位移进行精确控制,其原理图如图1所示。

由图1可以看出,旋轮座进给系统所采用的控制方式是伺服比例阀控制液压缸的位置伺服控制方式。

在确定了旋轮座伺服进给系统的传递函数之后,为了检验不同的控制策略的控制效果,下面以主旋轮电液位置伺服系统作为被控对象,建立系统的仿真程序如图2所示。

在完成了旋轮座伺服进给系统的传递函数仿真程序的建立以后,就可以使用不同的控制策略对其进行控制效果的仿真实验。

1.2 基于AMESim旋轮座伺服进给系统的物理模型建立

由于电液伺服系统具有非线性,在Simulink中建立的数控旋压机床旋轮座进给系统的传递函数模型并不能很准确地反映其特性。为了获得更接近真实情况的仿真效果,除了在Simulink环境下对数控旋压机床旋轮座电液位置伺服系统进行仿真分析之外,还用到了AMESim。

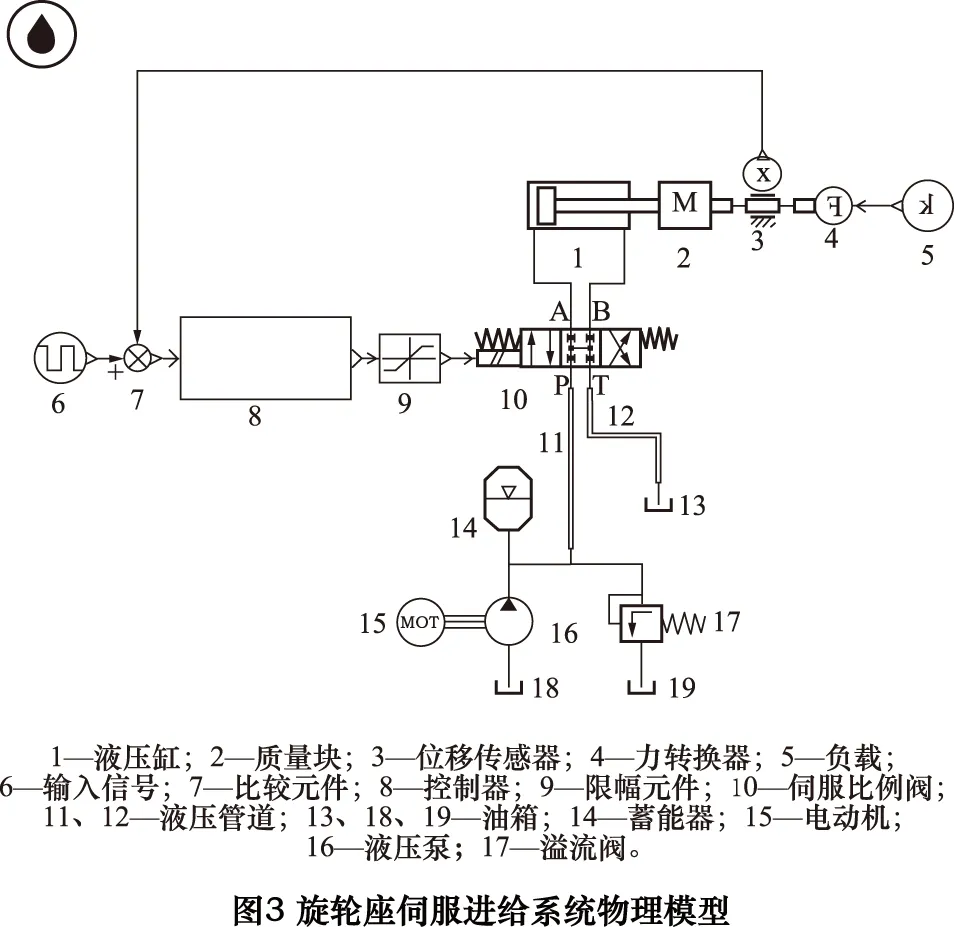

利用AMESim仿真平台,建立复杂系统数控旋压机床旋轮座进给系统的仿真模型,可以对所建立的模型进行仿真计算和深入分析。除此之外,AMESim具有与其他领域的仿真软件的接口,可以实现与其他软件的联合仿真,以发挥其在各自领域的优点,得到更加令人满意的仿真结果。在AMESim中建立的数控旋压机床旋轮座进给系统的模型如图3所示。

图3为在AMESim环境下建立的数控旋压机床旋轮座进给系统的物理模型。其中,左上角油滴状的符号为液压油特性标志,通过它可以设置系统中所使用的液压油的参数,例如密度、运动粘度、气体含量以及弹性模量等。元件6为系统的输入信号,它与位移传感器3测得的活塞的实际位移值作差,得到系统的偏差量。14为蓄能器,用来吸收系统运行过程中产生的流量和压力波动,在某些情况下还可以用作临时的油源。17为溢流阀,可以对系统中的液压元件起到保护作用。5为负载,通过力转换器4把常值转化成力加载到液压缸活塞上面。控制器8根据系统偏差信号的值,输出控制电流,以此控制伺服比例阀10的输出流量,从而实现控制器8对液压缸1活塞位移的控制。

2 基于AMESim/Simulink的旋轮座进给系统联合仿真

在数控旋压机床工作时,系统的主要参数是会发生变化的,例如液压缸的的固有频率会随着活塞位置的改变而发生变化,作用在旋轮上的干扰力也会发生改变,而且液压执行元件的泄漏量会随着油液温度的升高而增大。为了得到与实际情况更加接近的仿真结果,进行AMESim和Simulink的联合仿真。利用AMESim的接口可以与Simulink进行联合仿真。这样既能充分发挥AMESim在物理建模方面的优势,也可以充分发挥Simulink在数值计算方面的优势,从而使仿真结果更加接近实际。

2.1 联合仿真环境下的仿真模型建立及控制策略选取

AMESim和Simulink的联合仿真,是通过AMESim模型中的接口图标功能和Simulink的S-fucntion模块来实现的。AMESim中建立的物理模型在VC++编译器的作用下,生成供Simulink中S-function模块调用的中间文件;而Simulink中建立的控制器根据S-function模块输出的状态量,通过接口图标输出控制作用给AMESim中建立的物理模型。联合仿真的数据交换原理如图4所示。

2.1.1 联合仿真环境下仿真模型的建立

在AMESim中建立了单个旋轮座进给系统的物理模型,其物理模型中不仅包含了系统的基本元件,而且还具有用于联合仿真的接口模块。在AMESim中建立的数控旋压机床旋轮座进给系统的物理模型如图5所示。

图5中模型的系统采用位置反馈的闭环控制方式,旋轮的期望位移R与传感器3测得的旋轮实际位移Y作差,得到其位移偏差E。然后将这3个物理量作为接口模块6的输入量,通过接口模块6传递给在Simulink中设计的控制器。控制器求出相应的控制量,然后通过接口模块6将控制电流I传递给伺服比例阀7,伺服比例阀在控制电流的作用下,输出相应流量的液压油到液压缸1中,从而控制旋轮座2的精确位移。

在完成了数控旋压机床旋轮座进给系统物理模型的建立之后,进行相关参数的设置,进行联合仿真。

在完成了AMESim中数控旋压机床旋轮座伺服进给系统的物理模型的建立之后,在Simulink中选择合适的控制器进行仿真。

2.1.2 联合仿真环境下控制策略的选取

为了选择合适的控制策略对数控旋压机床旋轮座伺服进给系统进行控制,进行了对比模糊PID控制器与滑膜变结构控制器对旋轮座进给系统控制效果的仿真。仿真程序如图6所示。

为了对比模糊PID控制和滑模控制器对旋轮座进给系统的控制效果,进行了以下仿真。设定旋轮座的期望位移为1 mm,负载力为80 kN,干扰力为周期变化的f(t)。分别采用模糊PID控制器和滑膜变结构控制器,对系统进行控制。得到的仿真结果如图7和图8所示。

由图7和8可以看出,当系统中存在干扰,用滑模变结构控制器进行控制时,系统的上升时间更短,旋轮能够更快地到达期望的位移,而且其定位误差更小。所以,在联合仿真中,选择滑模变结构控制器对数控旋压机床旋轮进给系统进行控制。

2.2 旋轮进给系统的联合仿真

为了进一步验证本文设计的滑模变结构控制器的控制效果,进行了基于AMESim和Simulink的联合仿真。

2.2.1 滑模控制的联合仿真

AMESim中建立的数控旋压机床旋轮电液位置伺服进给系统的物理模型如图5所示,在Simulink中的滑模变结构控制器的仿真程序如图9所示。

在图9中,仿真程序中的S-fucntion模块是AMESim和Simulink的接口模块,代表了AMESim环境下建立的数控旋压机床旋轮进给系统物理模型,联合仿真采用的控制器为滑模变结构控制器。然后进行了以下两组仿真。

(1)设定旋轮的期望位移为10 mm,旋轮受到的负载力为80 kN,同时还受到周期变化的干扰f(t)的作用。在AMESim中得到的仿真结果如图10、11和12所示。

(2)设定旋轮的期望位移是最大幅值为10 mm,最小幅值为0,占空比为50%,周期为5 s的方波形。旋轮在工作中受到的负载力为80 kN,此外还受到周期性变化的干扰力f(t)的作用。在AMESim中得到的仿真结果如图13、14和15所示。

2.2.2 仿真结果分析

由图10和13中的旋轮位移曲线可以看出,在存在干扰力的作用下,旋轮很快地运动到期望位置,略有超调,系统的快速性比较好。图11和图14中的旋轮位移偏差曲线表明,系统的平稳性比较好,没有发生剧烈的抖振。而通过观察图12和15的接口模块参数列表可以发现,在不同的期望位移下,旋轮的定位精度分别为0.029 mm和0.021 mm。通过分析上述仿真结果,不难发现使用滑模变结构控制器能够很好地实现数控旋压机床旋轮进给系统的控制。

3 联合仿真与Simulink仿真对比及分析

与单独使用Simulink仿真相比,Simulink与AMESim的联合仿真有以下几个优点。

(1)在建模方面。通过对比图5所示的数控旋压机床旋轮座伺服进给系统的物理模型和图3所示的旋轮座伺服进给系统的传递函数模型可以看出,图5所示的模型基于实际的系统来建立,在建模过程中,只需要在草图模式下建立出系统的物理模型,然后根据实际系统的参数设置相关模型的参数之后就能够进行仿真。而图3所示的传递函数模型则需要进行大量的数学计算,然后推导传递函数模型,费时费力,不如在AMESim中建立模型方便。此外,在AMESim中建立的物理模型更容易进行修改。

(2)对比图5和图3可以看出,图5所示的旋轮座伺服进给系统的物理模型,与实际的系统很接近,模型中各个液压元件的图标都是易于识别的标准的ISO图标,而且这些代表液压元件的图标的模型都是基于实际的液压元件的模型。图5中所示的物理模型可以更好地对旋轮座伺服进给系统的工作原理进行了解。而仅通过图3中所示的旋轮座伺服进给系统的传递函数模型则不能很好地反映出机床的工作原理。因此,使用联合仿真可以更加真实地表达出实际的系统。

4 结语

基于Simulink与AMESim论文进行了数控旋压机床旋轮座伺服进给系统的联合仿真。在AMESim环境下建立了具有与Simulink接口的数控旋压机床旋轮座伺服进给系统的物理模型。为了选取合适的控制器,进行了比较模糊PID控制和滑模变结构控制器对旋轮座伺服进给系统的仿真,根据仿真结果确定在联合仿真中使用滑模变结构控制作为控制方法。在Simulink环境下设计了滑模变结构控制器,分别使用两种期望位移,运行联合仿真,分析得到的仿真结果。与只使用Simulink的仿真进行对比分析。仿真的结果表明,Simulink和AMESim的联合仿真更接近真实情况,对实际工程有着很大的指导意义。

[1]赵升吨,魏树国,王军.液压伺服控制系统研究现状的分析[J].伺服控制,2006,6(1):26-29.

[2]赵升吨,王春辉,申亚京.旋压机液压伺服系统的参数自整定模糊PID控制[J].伺服控制,2008,12(4):27-32.

[3]许文斌,曾全胜.高精度数控机床进给伺服系统的模糊自适应PID控制[J].机床与液压,2014,42(20):129-134.

[4]唐锐,王少江,候力.并联机床伺服系统双自适应模糊滑模控制[J].农业机械学报,2012,43(10):229-233.

[5]Lizalde C.Force tracking neual control for an electro-hydraulic actuator via second order sliding mode[J].Proceedings of the 2005 IEEE International Symposium on Mediterrean Conference on Control and Automation,2005, 19(6): 292-297.

[6]Hoang Thinh Do, Hyung Gyu Park, Kyoung Kwan Ahn.Application of an adaptive fuzzy sliding mode controller in velocity control of a secondary controlled hydrostatic transmission system[J].Mechatronics, 2014, 14(5):68-84.

[7]陈冲,钟映寰,张薇,等.基于AMESim和Simulink的注塑机合模电液伺服系统建模与仿真研究[J].广东化工 ,2015,42(17):12-14.

[8]陈宏亮,李华聪.AMESim与MATLAB/Simulink联合仿真接口技术应用研究[J].流体传动与控制,2006,16(1):15-16.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Co-simulation of servo feeding system of CNC spinning machine spinning wheel seat based on AMESim/Simulink

HUANG Guoquan, LI Xinfeng

(College of Mechanical and Electrical Engineering, Harbin Engineering University, Harbin 150001, CHN)

In this paper, the servo feeding system of spinning machine spinning wheel seat was treated as a research object, the simulation program model of spinning wheel seat servo feeding system was modeled in Simulink.The physical model of spinning wheel seat servo feeding system was modeled in AMESim and sliding mode controller was chosen to be used in co-simulation by comparing the control effect of fuzzy PID controller and sliding mode controller in Simulink.Then sliding mode controller in Simulink was used to control the physical mode in AMESim.And the practicability of using sliding mode controller to control the spinning wheel seat servo feed system was certified in theory.

CNC spinning machine; spinning wheel seat; servo feeding system; AMESim/Simulink; co-simulation

TG305

A

10.19287/j.cnki.1005-2402.2016.11.009

黄国权,男,1965年生,硕士,教授,主要研究方向为机电系统及自动化,已发表论文30 多篇。

(编辑 李 静)

2016-04-19)

161116