形核物对铸锭多晶硅晶体生长的影响*

2016-11-21焦富强徐冬梅朱常任

焦富强,权 祥,秦 涛,邓 敏,徐冬梅,朱常任

(1.徐州工业职业技术学院材料工程学院,江苏徐州221000;2.江苏协鑫硅材料科技发展有限公司研发部,江苏徐州221000)

形核物对铸锭多晶硅晶体生长的影响*

焦富强1*,权祥1,秦涛1,邓敏1,徐冬梅1,朱常任2

(1.徐州工业职业技术学院材料工程学院,江苏徐州221000;2.江苏协鑫硅材料科技发展有限公司研发部,江苏徐州221000)

对硅铸锭过程中的长晶阶段进行模拟和实验对比分析,研究二氧化硅种晶熔化界面形状和晶体生长界面形状。采用光致发光仪(PL)研究硅片的杂质和缺陷[1-2]分布,用微波光电导仪(μ-PCD)研究了铸锭多晶硅锭少子寿命[3-4]的分布图。当形核物为SiO2,SiO2的尺寸为20 μm,形核温度为1 430℃时制备的硅片表面相对完美,结构致密。

铸锭;形核;二氧化硅;少子寿命

随着工业化进程的不断加快能源问题一直是影响其发展速度的一个重要因素,而传统化石能源所产生的一系列温室效应、雾霾污染问题是伴随着工业化的发展,另外化石能源的不可再生性也迫切需要一种新的能源来取代化石能源。太阳能作为一种清洁低碳的能源,自身既不会排出二氧化碳引起温室效应,也不会像传统化石能源产生粉尘而产生雾霾问题。目前,太阳能电池所用硅片80%为铸锭法生产的多晶硅片。但是采用铸锭法[5-6]生产硅片制作的太阳能电池片存在光电转换效率偏低的问题。设备生产厂商美国GT-solar、德国ALD、中国JYT公司通过热场优化,提高了多晶硅晶体生长稳定性,减少了晶体生长过程中由于热应力产生的高位错密度,以此提高了太阳能电池转换效率。多晶硅铸锭企业台湾中美晶通过半熔多晶硅工艺将太阳能电池的整锭效率[7-8]提高至18%。通过对坩埚底部形核物的实验研究,来找到理想的多晶硅晶体生长的诱导形核物。这对于多晶硅铸锭企业提升硅片品质提高电池片效率降低电池生产成本有重要意义。

1 实验

实验样品来自协鑫硅材料生产车间炉台所产硅锭和多晶硅片。铸锭炉型采用美国GT公司的GT450铸锭炉,该炉型采用的铸锭方法是在布里曼法基础上升级的一种热交换法,它采用坩埚底部DS-BLOCK散热诱使硅晶体由下而上定向凝固生长,该方法是目前国内外多晶硅铸锭企业最常用的多晶硅晶体生长方法。这种方法生长的硅锭优点是晶粒尺寸大,晶体位错缺陷相对较少,少子寿命长[9]。由于晶体是从坩埚底部形核,晶体自下而上生长,所以晶体生长的初期是最为关键的时期。实验炉所铸硅锭重量500 kg,后续将硅片加工成标准尺寸156 mm×156 mm,硅片厚度180 μm。在硅片的加工过程中硅锭外观检测采用IR-50进行硅锭红外测试。硅片缺陷杂质检测通过OPT-A101进行检测,硅锭少子寿命测试通过SemilabWT-2000进行。

目前行业内铸锭工艺通常有普通多晶硅全熔工艺、高效多晶硅全熔工艺两种。普通多晶硅全熔工艺是定向凝固方法最早采用的方法。它的特点是铸锭成品率高,但效率偏低。这是由于它的形核方式是采用坩埚底部的杂质形核而坩埚底部杂质种类繁多不能保证同步形核,杂质在不同时期的形核导致晶粒尺寸的不均匀,晶粒之间存在应力挤压并产生缺陷。针对普通多晶硅全熔工艺效率偏低的问题本实验采用高效多晶硅全熔生长工艺,与普通多晶硅全熔生长工艺相比,高效多晶硅全熔生长工艺采用坩埚底部喷涂形核物,同种形核物能够保证同步形核,使得形核后的硅晶粒的尺寸更加均一,采用的3种形核物在同种工艺配方下对比实验。表1为全熔高效多晶硅铸锭工艺配方,其中生产模式M为多晶硅熔化阶段,G为多晶硅形核阶段,时间代表每一阶段所用时间。

表1 全熔高效多晶硅铸锭工艺配方

高效全熔生长工艺是通过对热场的升级使固液界面精确控制在坩埚底部籽晶区域,并由形核物进行诱导形核。由于晶体生长采用的诱导形核的方式,多晶硅晶体方向一致性更好,电池片效率比普通多晶提升0.3%~0.5%。本论文研究目前市场上常见的形核物:氮化硅(20 μm)、碳化硅(20 μm)、石英粉(20 μm)这三种形核物,3种形核物采用喷涂的方式附着于坩埚底部,具体浆料配方如表2所示。对比不同形核物对铸锭多晶硅晶体品质的影响。

表2 三种形核物喷涂浆料配比

2 结果与讨论

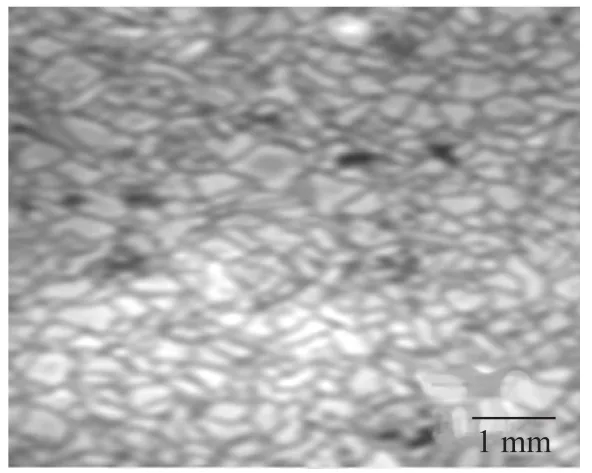

图1~图3分别为石英粉、氮化硅、碳化硅三种籽晶的外观形貌。三种籽晶纯度都在99.999%以上,满足多晶硅铸锭纯度要求。尺寸大小为20 μm,可用喷涂设备直接喷涂到坩埚底部,喷涂过程保证坩埚底部喷涂均匀,避免喷涂到坩埚侧部,以防在晶体生长过程中坩埚侧部形核对晶体整体的垂直度产生影响。

图1 石英粉形貌

图2 氮化硅形貌

图3 碳化硅形貌

图4~图6分别对应着SiO2、SiC和Si3N4三种形核物的硅锭少子寿命图。在晶体生长过程中由于受到热场、杂质、热对流等因素的影响都会增加晶体的缺陷,而缺陷的多少直接影响晶体少子寿命的大小。在SemilabWT-2000少子检测图中高的少子寿命是由深颜色表示,低少子寿命由浅颜色表示。从3张硅锭的少子图中我们能够发现,SiO2作为形核物所生长出来的硅锭少子寿命整体最高,而其他两种形核物所生长出来的硅锭少子寿命偏低。其中Si3N4作为形核物效果最差,晶体从底部到顶部都表现出很低的少子寿命区域。这可能与Si3N4自身的结构特点有关,Si3N4晶体作为正八面体结构与Si的四面体结构上相差过大,所以晶体生长前期Si3N4颗粒表面难以形成晶核,硅晶体形核多为自发形核和杂质形核,由于杂质类型复杂性表现出晶体形核不同步性,晶体生长初期质量较差。而图4、图5底部缺陷密度明显小于图6底部缺陷密度,这可能是因为SiO2和SiC的原子结构和Si的结构相似,都为四面体结构,唯一的差别是Si、SiO2和SiC原子的中心原子分别为Si、O和C。由于SiO2和SiC的原子结构和Si的结构相似,在晶体生长初期都会起到诱导形核的作用。所以相对于Si3N4作为形核物SiO2和SiC更能起到诱导形核的作用。而以SiO2和SiC两种形核物诱导所生长的晶体也存在一定的差异,SiO2作为形核物在晶体生长初期的位错密度低于SiC形核物作为形核物所生长的硅锭。

图4 石英粉形核少子寿命图

图5 碳化硅形核少子寿命图

图6 氮化硅形核少子寿命图

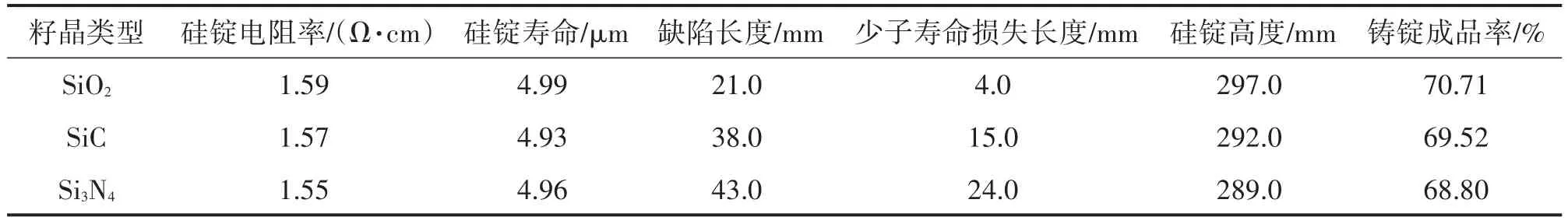

表3 三种籽晶所铸硅锭的硅锭数据

表3为3种籽晶所铸硅锭的检测数据,从表中可以看出3种籽晶所铸硅锭的电阻率和硅锭整体寿命差异不大,说明3块硅锭所用的硅料品质相同可以排除硅料的波动对铸锭成品率的影响。而SiO2、SiC和Si3N4铸锭成品率分别为70.71%、69.52%和68.80%,3者之间存在较大差异。这种差异主要由晶体的缺陷长度和少子寿命线内的损失引起的硅锭高度的损失。这说明SiO2作为籽晶在晶体生长初期对晶体缺陷的有抑制作用,使得硅晶体在生长初期晶体质量优于SiC和Si3N4作为籽晶的生长的晶体。在中后期的晶体生长过程中由于SiO2籽晶前期的良好的晶体质量使得中后期依然保持较地的晶体缺陷生长,所以SiO2籽晶所铸锭的多晶硅晶体成品率分别高于SiC籽晶1.19%和Si3N4籽晶1.91%。

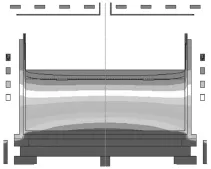

图7为CGSIM热场模拟软件模拟长晶初期铸锭炉热场分布图[10]。铸锭炉内的热场分布可大致反应硅晶体在不同时期的固液界面。从图4~图6可以看出硅锭底部的红色少子寿命线趋势基本一致,与热场的分布相同,说明铸锭炉在使用不同籽晶生长硅锭时,晶体生长的界面速率不受影响。

图7 长晶阶段热场分布图

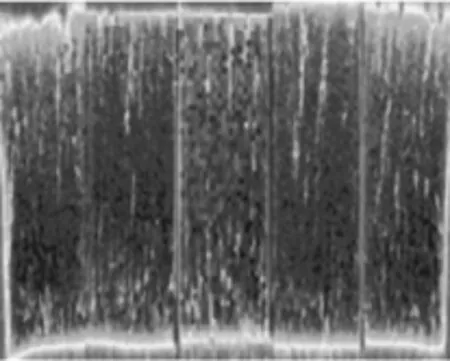

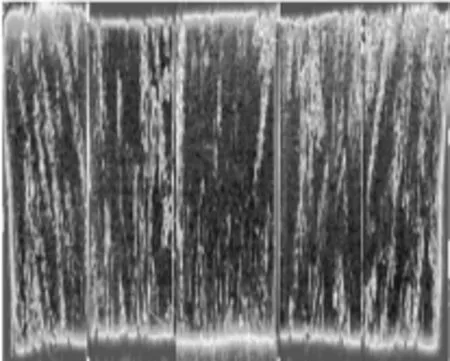

图8~图10分别为3种籽晶所铸硅锭底部5 cm处硅片的PL图。

图8 SiO2粉形核PL图

图9 SiC粉形核PL图

图10 Si3N4粉形核PL图

从图8~图10可以看出,在相同高度SiO2粉和SiC粉籽晶所产硅片缺陷密度明显小于Si3N4作为籽晶所产硅片的缺陷密度,这与硅锭少子寿命图谱基本吻合。在使用同样热场结构的铸锭炉和相同的工艺条件生长出来的硅晶体,晶体的少子寿命图出现较大的差异。从底部5 cm硅片的光敏光发图中可以明显看出,晶体的质量上的差异从底部晶体生长初期就出现,而底部不同的籽晶形核质量的差异正是产生硅晶体差异的主要原因。硅晶体的质量的优劣会使后续加工过程中硅片在制作成太阳能电池时产生较大的缺陷密度,使得其成为晶体硅太阳能电池的少数载流子复合中心[5-6],降低晶体硅太阳能电池的光电转换效率

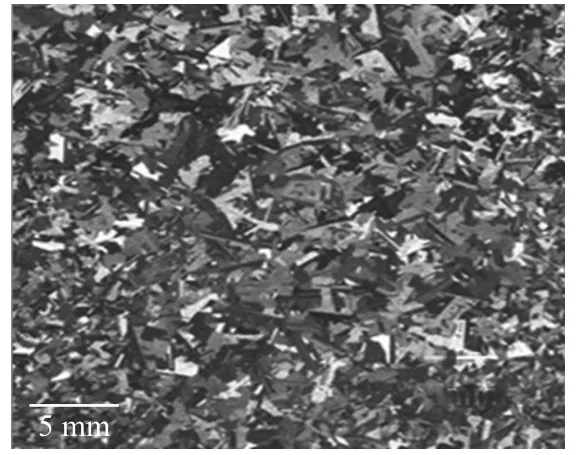

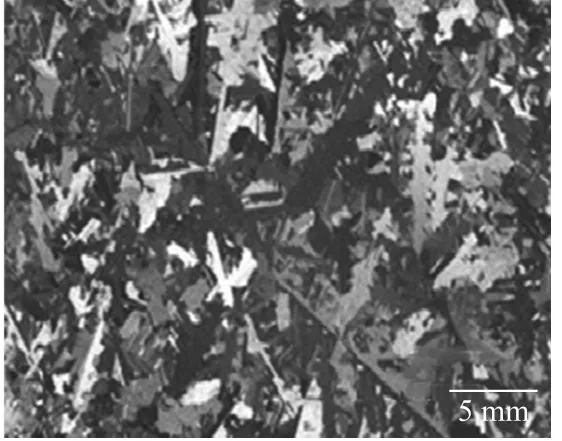

不同籽晶在生长初期诱导形核上的差异对晶体位错缺陷的影响外,对初期硅晶体的晶粒均匀化程度也有很大程度影响,这些影响因素最终都会影响晶体生长初期的质量[11-12]。图11~图13分别是3种籽晶生长初期经酸处理过的硅片形貌,图13中Si3N4的晶粒间尺寸差异性很大,主要由于Si3N4籽晶与Si的晶格失配严重,没有起到诱导形核的作用,而Si3N4籽晶的形核很大程度上是硅原子的自发形核和坩埚底部的杂质形核。所以不同籽晶的形核表现出来的差异在外观上表现为晶粒尺寸的不均匀。这种形核点的差异会在长晶初期形成晶粒间的差异,大晶粒在快速长大过程会挤压周围小晶粒,挤压过程位错会大量产生,最终影响整体晶体质量。

图11 酸处理后SiO2形核硅片形貌

图12 酸处理后SiC形核硅片形貌

图13 酸处理后Si3N4形核硅片形貌

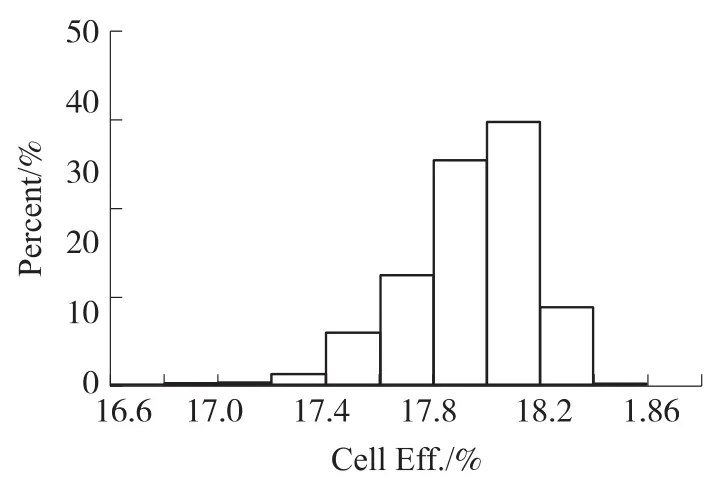

图14~图16为3种籽晶所铸硅锭在同一电池产线效率分布图,从分布图中可以看出SiO2籽晶所产电池片平均效率18.26%为3种籽晶所产电池片中效率最高一个。效率超过18%的电池片比例占整个硅锭电池片的70%以上,且低于17.6%的电池片小于5%,整个硅锭电池片的高效片聚集度比较高。SiC籽晶所生产的电池片平均效率18.18%,效率超过18%的比例约60%,低于17.6%的电池片比例接近5%,超过18%的电池片比例偏低是SiC籽晶所生产的电池片平均效率低于SiO2籽晶所生产的电池片效率的主要原因。Si3N4籽晶所产电池片整体平均效率18.02%明显低于SiO2和SiC籽晶所生产的电池片平均效率,效率超过18%的电池片比例低于50%,效率低于17.6%的电池片比例接近10%,这两方面原因是Si3N4籽晶所产电池片整体效率低于上述两种籽晶电池片效率的根本原因。

图14 SiO2粉形核电池片效率分布图

图15 SiC粉形核电池片效率分布图

图16 Si3N4粉形核电池片效率分布图

目前市场对300 W以上的大功率组件需求日益增多,而电池生产企业对效率大于18%电池片的需求量也越来越大,通过引入SiO2籽晶诱导形核能解决这一越来越严峻的问题。

为了能更好的研究3种籽晶作为诱导形核物所产生的电池片在光电转换效率上的差异,我们进行了硅片分层实验。具体做法是同时取3种籽晶所生产出来的硅锭C区第8块小方锭作为研究对象。在小方锭切片完成后,从下往上依次收集硅片做成太阳能电池。在太阳能电池的制作过程中,保证电池片的制作顺序和硅片收集的顺序相同。3块小方锭所产硅片电池效率分布如图17所示。

图17 3种籽晶所产电池片的效率分布图

从图17可以看出3个小方锭从下往上光电转换效率先升高,到达550片的高度时候光电转换效率开始下降,3个小方锭所产电池片趋势大致相同,这主要是由于铸锭炉内部热场所决定的。而Si3N4所生产的太阳能电池片整体光电转换效率明显低于SiO2粉和SiC粉籽晶所生产太阳能电池片,尤其是在底部差异最为明显。这与前面的小方锭底部少子图和光敏发光图基本吻合。SiO2粉和SiC粉所生产的太阳能电池片在底部和上部光电转换效率基本相同,但是从底部40片到300片之间光电转换效率存在一定的差异,原因可能是SiO2作为形核物所产生的低缺陷硅片使得电池内部复合中心减少,最终提高了太阳能电池光电转换效率。在300片以后SiO2和SiC籽晶所产电池片的效率又基本相同,说明在硅锭生长的中后期,铸锭炉热场对硅晶体质量的影响已经超过了诱导籽晶的影响。

3 结论

通过对SiO2、SiC和Si3N43种不同类型的籽晶的诱导形核晶体生长的实验,得出SiO2籽晶作为多晶硅铸锭生长的诱导形核物具有降低晶体生长初期的位错缺陷和提高晶体生长过程的晶向一致性作用,对晶体生长过程的晶粒的均匀性有一定作用。籽晶尺寸均匀化程度的提高,能够有效避免硅晶体生长初期晶粒间由于生长速度不同而产生的挤压应力,减少硅晶体在生长过程中缺陷的增益,并最终能够有效提高硅锭整体太阳能电池转换效率。通过实验可知SiO2籽晶所产硅锭效率超过18%的电池片比例占到整个电池片比例的70%以上,这种高效率太阳能电池片对于目前市场急需的300 W以上大功率组件有积极的作用。

[1]Li Zaoyang,Liu Lijun,Wen Cheng.Effects of Argon Flow on Impurities Transport in a Directional Solidification Furnace for Silicon Solar Cells[J].Journal of Crystal Growth,2010(1):304-312.

[2]Gao B,Chen X J,Nakano S,et al.Crystal Growth of High-Purity Multicrystalline Silicon Using a Unidirectional Solidification Furnace for Solar Cells[J].Journal of Crystal Growth,2010(9):1572-1576.

[3]Istratov A A,Buon Assis iT,Mc Donald R J,et al.Metal Content of Multicrystalline Silicon for Solar Cells and Its in Pact on Minority Carrier Diffusion Length[J].J Appl Phys,2002,94:6552-2003:6552-6559.

[4]Gao B,Nakano S,Kakimoto K.Effect of Crucible Cover Material on Impurities of Multicrystalline Silicon in a Unidirectional Solidification Furnace[J].Journal of Crystal Growth,2010(1):255-258.

[5]岳立喜,武文双,及冲冲,等.石英陶瓷坩埚对多晶硅铸锭质量的影响[J].铸造技术,2015,36(3):779-883.

[6]Macdonald D,Cuevas A,Kinomura A,et al.Transition-metalprofilesinamulticrystallinesiliconingot[C]//Proceedings of the 29 th IEEE Photovoltaic Specialists Conference,New Orleans,19-24 May 2002(IEEE,New York,2002):1707.

[7]邓海.铸造多晶硅中原生杂质及缺陷的研究[D].杭州:浙江大学,2006.

[8]权祥,焦富强.不同诱导形核物对多晶硅晶体生长的影响[J].人工晶体学报,2014,43(10):2743-2746.

[9]张国宏,祁康成,权祥.磁控溅射NiO/ZnO透明异质结二极管及光电特性研究[J].电子器件,2011,34(1):33-35.

[10]兰洵.吴昕多晶硅铸锭温场分布的理论模拟与分析[J].半导体技术,2014,39(10):789-793.

[11]程自亮,蒋向东,王继岷.H2稀释比对RF-PECVD制备a-Si:H/nc-Si:H薄膜的光电特性的影响[J].电子器件,2015,38(3):486-488.

[12]刘寄生.单晶硅与多晶硅生产技术问答,1,1[M].化学工业出版社,2012:163.

焦富强(1981-),男,甘肃陇西,硕士,徐州工业职业技术学院讲师,主要从事材料改性相关研究,56538513@qq.com;

朱常任(1986-)男,江苏徐州,硕士,江苏协鑫硅材料科技发展有限公司研发部工程师,目前从事多晶硅晶体生长,硅片改性研究。

Effects of Different Induced Nucleation Growth of Polycrystalline Silicon Crystals*

JIAO Fuqiang1*,QUAN Xiang1,QIN Tao1,DENG Min1,XU Dongmei1,ZHU Changren2

(1.School of Materials Engineering,Xuzhou College of Industrial Technology,Xuzhou Jiangsu 221000,China;2.Jiangsu Xiexin Silicon Materials Technology Development Co.,Ltd.,Xuzhou Jiangsu 221000,China)

By laying synchronization induced nucleation to control nucleation at the bottom of the crucible,to obtain a uniform large silicon grain.We carried out simulations and experiments to investigate the melting and growing stages in the casting process for Polysilicon ingot for solar cells.Different designs of local configuration in the furnace were compared to investigate its effects on the SiO2seed-melting interface shape and melt-crystal interface shape.PL were used to study Impurities and defects,μ-PCD were used to study lifetime distribution map of Polysilicon ingot.The wafer had relatively perfect surface,compact structure when ingot at the optimized parameters(Nucleation was SiO2,SiO2power size was 20 μm,the Temperature of nucleus was 1 430℃).

polysilicon ingot;nucleation;SiO2;lifetime

TQ174.75

A

1005-9490(2016)05-1037-06

项目来源:江苏省大学生创新计划训练项目(201513107008Y)

2015-10-14修改日期:2015-11-04

EEACC:051010.3969/j.issn.1005-9490.2016.05.004