关于充电式螺丝刀在汽车总装车间的选用

2016-11-21李强

李 强

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

关于充电式螺丝刀在汽车总装车间的选用

李 强

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

充电式螺丝刀以其独特的优越性,越来越多的在汽车、制造等领域广泛应用,发挥着不可替代的作用,影响着工业的发展模式。目前我们使用的充电式螺丝刀,以电池作为能量供给,清洁环保,操作更加得心应手,无软管和电缆的优势体现的淋漓尽致。特别在装配空间狭小的情况下,有效结合了人机工程,以其较轻的握持力,降低了操作者的劳动强度,同时工具的速度和扭矩可根据需要可调,极大地扩大了它的使用范围和场合。然而,充电式螺丝刀在有刷和无刷技术应用上存在差异,现结合在汽车厂中的应用,对两种充电式螺丝刀的各自技术特点研究比较,来分析充电式螺丝刀在汽车厂总装车间的选用。

充电式螺丝刀;有刷电机;无刷电机;比较;选用

10.16638 /j.cnki.1671-7988.2016.10.059

CLC NO.: U471.2 Document Code: A Article ID: 1671-7988 (2016)10-183-04

引言

总装车间使用的充电式螺丝刀,以电池为动力源,用于拧紧的工具。对于汽车专业而言,在总装车间内广泛用于小扭矩的螺栓、螺钉或螺母的拧紧工作。然而其在有刷和无刷技术应用上存在差异,现结合在汽车厂中的应用,对两种充电式螺丝刀的各自技术特点研究比较,来分析充电式螺丝刀在汽车厂总装车间的选用。

1、充电式螺丝刀的工作原理

当启动按板开关,由电源供应器将AC转为DC,传动机械部分使离合器旋转,直到螺丝完全锁紧时,机械部分内部产生跳脱离合器开关引导棒,传动陶瓷棒及马达上开关引导棒,往上跳脱经由三合一开关架,瞬间触动刹车开关,此时电动起子会发出“嗒”的一声(正常),即为刹车连带自动停止,整个锁螺丝作业完成。

2、有刷电机和无刷电机的比较

2.1 有刷电机和无刷电机的概念

有刷电机:电机工作时,线圈和换向器旋转,磁钢和碳刷不转,线圈电流方向的交替变化是随电机转动的换相器和电刷完成的。从名字上可以看出有刷电机有碳刷,无刷电机没有碳刷。

无刷电机:去掉了碳刷,用电子元器件代替。电子元器件的开关特征取代机械碳刷,使换向变得无机械接触。

2.2 有刷电机和有刷电机的区别

1)使用寿命

无刷电机:可连续工作20000小时左右,常规的使用寿命7-10年。

有刷电机:可连续工作500小时左右,常规的使用寿命2-3年。

2)使用效果

无刷电机:以90-95m/s高速运转。通常是数字变频控制,可控性强,从每分钟几转,到每分钟几万转都可以很容易实现。

有刷电机:运转速度远低于无刷电机。无刷电机一般启动以后工作转速恒定,调速不是很容易,串激电机也能达到20000转/秒,但是使用寿命会比较短。

3)节能方面

无刷电机的耗电量只是有刷电机的1/3。

4)维修方面

有刷电机磨损后,不仅更换碳刷,还更换转齿等电机周边的附件,成本要高出很多。最重要的是,整体的功能将会受到影响。而无刷电机,使用寿命很长,通常是有刷电机的10倍以上,但是坏了就需要更换电机,但日常维护基本不需要。

5)噪音及使用寿命

有刷电机所发出的噪音要比无刷电机的高的多,而且随着日后的碳刷磨损,有刷电机噪音会越来越大,而无刷电机就不会受影响。

6)适用范围

无刷电机:通常被使用在控制要求比较高,转速比较高的设备上,如航模,精密仪器仪表等对电机转速控制严格,转速达到很高的设备上,另外现在最为先进的干手器,迪奥电器产的无刷电机DIHOUR干手器也用的是这种电机,其电机和控制器的成本都很高,所以也之后比较高端的设备才被使用。

碳刷电机:通常动力设备使用的都是有刷电机,如吹风机,工厂的电动机,家用的抽油烟机等等,另外串激电机的转速也能达到很高,但是由于碳刷的磨损,使用寿命不如无刷电机。

3、有刷和无刷充电式螺丝刀的选用

3.1 拧紧力矩的影响

判定产品合格与否,很重要的当属能够满足装配拧紧力矩的要求了。力矩小了,装配的螺丝可能会松动,导致产品功能性失效;力矩大了,装配的螺丝过拧,可能导致螺丝失效或滑丝。

3.1.1 充电式螺丝刀力矩的选择

通常我们见到的中柄式充电式螺丝刀,所能达到的力矩范围有以下几种(以BOSCH为例):

表1

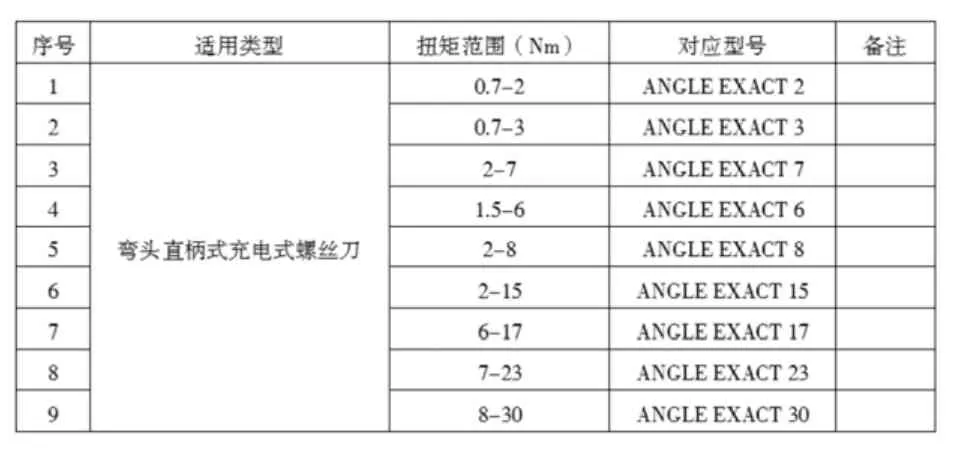

以上扭矩范围为常见的充电式螺丝刀扭矩。根据表格中的扭矩适用范围,选择合适的充电式螺丝刀。一般情况下,充电式螺丝刀的扭矩范围要覆盖工艺要求的扭矩,但是充电式螺丝刀的最大扭矩不能比工艺要求的最大扭矩大太多,否则出现螺丝的拧紧过度的情况。

表2

例如:工艺要求打紧螺母的力矩为:9-11Nm,所以根据上面表的统计,选择序号7的充电式螺丝刀扭矩范围,即EXACT 12。

还有弯头直柄式充电式螺丝刀,做为充电式螺丝刀的另一特征(以BOSCH为例)。

3.1.2 影响力矩变化的因素

(1)螺栓的质量和形式

通常,被拧紧的螺栓或螺母,都具有一定的强度和抗扭等级,而这个等级就决定了螺栓本身被拧紧的程度。力矩的产生是相互的,螺栓或螺母等级低了,当我们去拧紧时,实际拧紧过程中就会出现打滑或拧断的可能,导致本次打紧失败,螺栓或螺母失效,达不到工艺拧紧要求。

(2)连接材料的一致性

这种情况的力矩变化出现在打紧件和被打紧件材质不一样的时候。工件连接形式一般分为硬链接、中性连接、软连接3种,以拧紧时电机转动的角度来区分。

(3)使用的装配工具

(4)装配方法和策略

(5)操作者影响

(6)摩擦系数的分散

(7)连接件的可维修性

3.2 节拍的影响

在满足了力矩要求的基础上,车间生产节拍的约束,在一定程度上限制了拧紧工具的选择。通常,对于轿车生产车间来讲,一般节拍为40-60JPH之间;对于商用车来讲,一般节拍为12.5-20JPH之间。而各种拧紧工具完成一次打紧的时间都不一样,所以选择合理的充电式螺丝刀转速至关重要。

要求扭矩确定的情况下,到底是选择充电式螺丝刀,还是风批需要进一步比较。以BOSCH电池工具和IR的冲击扳手为例来说明。

我们要求的某道工序的节拍要求为15s,螺栓的拧紧力矩为18-20Nm,而符合这个力矩范围的拧紧工具可以选择BOSCH EXACT 23和IR 103A进行比较。

表3

从上表可以看出,同样能够满足螺栓拧紧力矩要求的BOSCH和IR工具,但他们的转速值不同。BOSCH充电式螺丝刀的转速较IR的冲击扳手大,这就意味着用BOSCH充电式螺丝刀打紧到设定扭矩的时间短于IR冲击扳手。对于上述讲到某道工序的节拍要求为15s,用BOSCH充电式螺丝刀平均只用10s左右打紧,而IR冲击扳手就会用到平均15s左右,如果再加上工人拿件时间,那么用IR冲击扳手就远远超出节拍,势必造成工序瓶颈,满足不了节拍要求。

3.3 采购成本的影响

根据以往工程院采购充电式螺丝刀的情况,对常见的几种电池工具进行梳理。

表4

3.4 主要零部件的使用寿命的影响

通常情况下,作为一把充电式螺丝刀的主要零部件,它的使用率相当多。而充电式螺丝刀在现代汽车工业不断要求节拍越来越快的情况下,充电式螺丝刀主要零部件的好坏影响了产能,进而对企业收益也产生影响。

从长期的观察和交流来看,影响充电式螺丝刀寿命的主要零部件有:电机、集成电路板。前面说到充电式螺丝刀结构时提到关键零部件的寿命。

电机:充电式螺丝刀中最核心的部件,直接影响到充电式螺丝刀的寿命。有刷电机(转子),大约4000小时或视具体的使用率决定其寿命。由于靠碳刷传递电能,故碳刷的磨损实际决定了电机的寿命。同时长期与碳刷摩擦,磨损转子,马达使用时间越长耗电量越大,大大降低电池耐用性。

无刷电机,大约12000-15000小时寿命,免维护。因无碳刷,有效防止机器内其他电子部件因碳粉(通电)掉落而短路损坏,无刷马达的寿命提高很多。其次,运转时不会与碳刷接触,避免因与转子摩擦消耗额外电量,有效维持电池耐用性。

集成电路板:充电式螺丝刀的重要的控制单元。集成电路板的寿命取决于以下两个方面:

(1)充电式螺丝刀使用的外界环境温度的高低。根据装配现场使用情况来看,温度高时充电式螺丝刀的集成电路板的损坏率要大于温度低的时候。正常情况下,有刷电机的更换频次是2-3个月,温度升高,有刷电机的更换频次竟能达到1-2周。

(2)充电式螺丝刀是否有碳刷。有刷电机运转,与碳刷接触,磨损掉的碳粉掉落在集成电路板上,会造成集成电路板短路,损坏集成电路板。而无刷电机就不会存在这样的问题。

3.5 电池的充放电时间的影响

目前,通常使用的充电器是一种15分钟快速充电器,该种充电器可根据电池的电压和温度自动计算所需的充电时间。该过程可大大延长电池的使用寿命,且在对电池充电之前无需先对其彻底放电。电池的寿命可增至3000次充电/放电循环之多。

一般情况下。电池的重量大约是0.4-0.8kg;适用电压:220v,有一电池一个充电器,还有多个电池一个充电器。电池的容量一般为1.3 -3AH,电压9.6-18v。每充一次电可操作紧固件的平均数目:

3.6 操作习惯的影响

同一类型的工具,对于装配厂来讲,如若要采购,大部分都会沿用以前的品牌。因为正在使用的工具历经了长期装配强度的考验,沉淀下来的必定有其自身的优势,对于一批批的现场操作工人来讲,长时间的同把工具的操作习惯已经养成,很难再去改变其操作方式和习惯,一定程度上决定了后期工具采购的方向。然而,新采购的工具,操作工还有个熟悉的过程,不一定就能用的顺手,更何况更换的是另一个没见过的产品结构,势必引起操作工的反感和抱怨,从而影响其装配的节拍和质量。

现在市场上,品牌众多,产品形式差异较大。针对充电式螺丝刀本身,设计者不同,设计的理念就不同。应用到现场后,具体操作工人的操作方式不同,无法把新的变化强加到操作者身上,导致实际操作者心理上的排斥,进而工作效率下降。

4、结论

通过对总装车间装配工艺所使用的充电式螺丝刀的研究,了解到了与工艺有关的设备详细信息,为今后类似工具采购和定型,提供了参考依据,解决了前期自己了解不深,任凭对方一味吹嘘,缺乏辨别能力的问题。期间,参考了多家工具生产企业的产品信息,结合多次招投标结果和现场具体使用者的切身感受,综合分析充电式螺丝刀在总装车间里的应用。从一定程度上,得出了相应的结论,但是在实际的采购中,还需结合本身企业的采购、使用、维修、保养的特点, 多角度去分析适合的工具类型,从而提高效率和利润,降低损耗。

[1] 郑德权著.汽车总装工艺.M机械工业出版社.2012.

[2] 于成伟著.图解电动工具维修速成.M机械工业出版社.2015.

[3] 谭建成著.永磁无刷直流电机技术.M机械工业出版社.2011.

表3

有分析结果可得出两个优化方案对前塔包刚度都有改善,但是方案二改善效果更好,三种工况总的变形量已比目标车型小,达到设定目标。

最终方案选择优化方案二:增加部件3、5、6的料厚。

6、结论

文章针对某车型市场反馈的两前轮内侧轮胎偏磨问题,讲述了一种车身前轮罩结构刚度分析排查、方案优化、CAE分析验证到最终达到优化目标的过程与方法。通过对比分析得出问题车型前轮包结构及刚度均比目标车型差,确认前轮包刚度弱是影响轮胎偏磨的原因之一,并最终确定优化方案是增加部分件的料厚,优化后问题车型前轮包钢度达到目标车型前轮包刚度水平。为以后此类问题的分析研究提供了依据和方法。

参考文献

[1] 李文辉.轮胎磨损解析研究.汽车技术.2002(6):13-15.

[2] 徐家民.关于轮胎偏磨的分析 .实用汽车技术.2007(1):27-28.

About the plug-in selection of screw driver in the car final assembly workshop

Li Qiang

( Anhui jianghuai automobile Co., Ltd., Anhui Hefei 230601 )

Cordless screwdrivers with its unique advantages, more and more, manufacturing and other fields are widely used in cars, play an irreplaceable role, which influence the development of industrial pattern. At present, we use charging screwdriver to battery as a power supply, clean environmental protection, easier to operate, without the advantage of the hose and cable reflect incisively and vividly. Especially in the case of assembly space is narrow, the effective combination of man-machine engineering, with its lighter grip force, reduces the labor intensity of operators, at the same time, speed and torque can be adjustable according to need of tool, greatly expanded the scope of its use and occasion. However, charging screwdriver with brush and brushless technology application differences, combined with the application in the automobile factory, now the respective technical characteristics study of two kinds of charging screwdriver comparison, to analyze the selection of charging screw driver in the car factory assembly workshop.

cordless screwdrivers; brush motor; Brushless motor; compare; choose

U471.2

A

1671-7988(2016)10-183-04

李强,(1985-)男,工程师,就职于徽江淮汽车股份有限公司,主要从事汽车组装工艺方面工作。