在微型车上应用起停系统的可行性分析

2016-11-21马钧曾玉强

马钧,曾玉强

(同济大学,上海 201804)

在微型车上应用起停系统的可行性分析

马钧,曾玉强

(同济大学,上海 201804)

文章主要研究了在微型车上应用起停系统带来的燃油经济性和排放的改善程度。通过对微型车进行改造,装备起停系统,并对改造前后汽车的燃油经济性和排放性能进行对比测试,发现装备起停系统后,车辆燃油经济性有可观提升,排放有所改善,认为在微型车上使用起停系统具有一定的意义。

微型车;起停系统;油耗

10.16638 /j.cnki.1671-7988.2016.10.024

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988 (2016)10-72-06

前言

随着我国汽车工业的迅猛发展,汽车产量和保有量均急剧增加汽车在给人们生活带来方便的同时,也带来了能源安全、空气污染及温室效应的问题。

鉴于目前的严峻状况,国家制定了相关政策,加快发展节能与新能源汽车,以缓解能源危机,减少大气污染与温室气体排放。介于内燃机汽车和纯电动汽车之间的混合动力汽车受到了企业和消费者的青睐;在混合动力汽车中,根据混合度的不同又分为微混,中混和强混。中混和强混虽然节油潜力更高,但是由于成本增加较多,目前未能达到大批量的推广;而微混汽车,由于主要是在传统汽车上增加了起停系统,成本增加不多,燃油经济性有可观的提升得到了迅猛发展。

由于市场上中小型车需求和保有量最大,国内外对于起停系统的研究和应用也主要集中在中小型车上,在我国,微型车的需求量和保有量较高,2012年,我国微车销量225.67万辆,占乘用车销售总量14.56%,占汽车销售总量的11.69%,对这一重要细分市场进行应用起停系统的研究,对于实现节能减排具有理论和实践指导意义。

1、发动机起停系统简介

1.1 发动机起停系统的基本工作原理

发动机起停系统的基本工作原理参见图。在驾驶过程中,遇到红灯,驾驶员踩下刹车,调至档位到空挡,同时松开离合,此刻,ECU获得这些信息后,经过判断是停车,那么指示发动机停机,等待起动。等交通灯改变后,驾驶员踩下离合,ECU判断要准备开车,就指示起动机带动发动机立刻起动,驾驶员在挂档后即可起动。这些操作和驾驶员的平时操作并没有什么不同。当然驾驶员也可以通过操作起停系统的主开关来关闭自动起停功能。

1.2 起停系统的主要部件

增强型起停系统主要由发动机控制单元(ECU)、增强型起动电机、AGM电池、电池传感器(EBS)、制动真空度、发电机、起停主开关、离合器踏板底开关、空挡开关及人机界面等组成,具体如图2。

2、试验描述

一个客户提供了一台微型车用于研究之用。

车辆和发动机装上不同的数据采集工具DAQ包括传感器和软件使得试验数据可以被采集。这辆车试验试验在底盘测功机测试。详细的说明如下。

2.1 发动机

这个试验用的发动机是火花塞点燃,燃油喷射,自然吸气式发动机。发动机使用双顶置凸轮轴,每缸有两个进气门和两个排气门。一些基本的发动机参数见表1:

表1 发动机参数

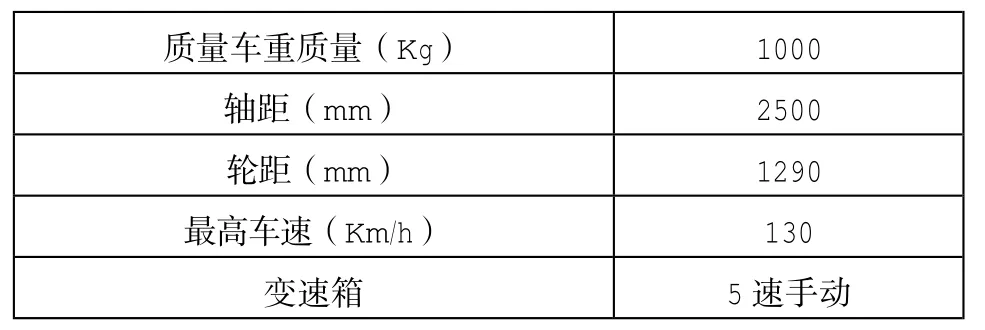

2.2 车辆

测试车辆的参数可参见表,车辆的测试装置是用来获取发动机动态台架不能获取的数据。这个设置是用来获取电子系统,变速箱和辅助载荷的数据。车辆的测试装置对这个研究是不可分割的一部分,因为它是获取与车辆起停相关的发动机和电子系统数据的唯一方法。

表2 测试车辆参数

车辆配备了ETASDAQ系统来记录ECU的数据,试验数据被记录在电脑里,通过一个叫做INCA的软件来与ETAS DAQ连接。

3、发动机管理系统系统切换

由于原车发动机管理系统系统为大陆汽车电子(以下简称“Conti”)的发动机管理系统+机械门体系统,因此首先将发动机管理系统和电子门体系统的切换为联合汽车电子有限公司(以下简称“UAES”)的产品。

3.1 发动机管理系统概述

发动机管理系统相当于汽车的大脑,它主要由发动机控制单元,传感器和执行器组成。其基本结构如图所示。

发动机管理系统的主要功能是通过调整发动机的进气量、喷油量和点火提前角这三个关键参数,对发动机的工作进行控制。在整个过程中,传感器测量发动机的各项关键信息,如温度,压力,位置,空燃比等,这些信息传递给ECU,ECU通过计算,控制信号输出到功率驱动电路来驱动各个执行器。执行器负责执行ECU的策略。同时为了增加安全性,ECU还有自我监控模块和故障诊断模块。遇到故障会进行亮灯报警,并可以通过诊断设备读出故障码,便于进行维修。

本次改造采用的是Bosch的M7发动机管理系统。M7发动机控制想系统结构如图所示。

3.2 发动机管理系统零件的改造

本次发动机系统的切换主要更换了以下零件:ECU,电子节气门体,电子油门踏板,空气压力温度传感器及发动机线束。

3.2.1 ECU改造

ECU是电子控制单元,它相当于车辆的大脑,收集传感器的数据,通过分析计算,给执行器相应的信号。

本次系统改造选用的是UAES的ME788系统:在实现电子油门控制的基础上,集成了起停功能的软件包,并且在硬件上重新为起停功能分配了资源; ECU外形图见图。

3.2.2 电子节气门体改造

本次改造使用的是UAES 的电子节气门体。见图。

3.2.3 电子油门踏板功能介绍及改造

电子油门踏板取消了油门踏板和节流阀体之间的油门拉线或者其他机械连接装置,通过传感器实现了电子控制。驾驶员踩下油门踏板后,油门踏板上的位置传感器将采集到的位置信号转化为电信号,并将其传给发动机控制器,发动机控制器通过计算,给电子节气门体的执行电机发送信号,电机会对节气门进行调节以实现实时精确的节气门开度控制。本次改造选用UAES的电子油门踏板,见图7。

3.2.4 空气压力温度传感器介绍及改造

原车发动机管理系统系统配置了空气压力与空气温度两个传感器,为降低系统成本,将其改造为空气压力温度一体传感器;见图8。

3.2.5 整车线束改造

基于新的ECU线束图实现了从原车CONTI系统线束到UAES系统线束的改造。

3.2.6 其他零件改造

另外还需要进行离合器顶开关、双路制动开关(制动踏板信号、制动灯信号)的安装:离合器顶开关用于与电子油门配合以实现更好的驾驶性和换档平顺性;而双路制动开关则是用于电子油门监控功能。

4、起停系统部件的改造

如附图所示,为起停系统的标准配置,由于车辆条件的限制,演示项目并未选择所有的配置,只是针对实现起停功能所必需的配置进行了安装和改造。

4.1 演示项目配置项

4.1.1 起动机和发电机:配备了BOSCH增强型起动电机/高效发电机

由于起停系统频繁起停,需要增强型和高寿命的起动电机以及高效的发电机对电池充电。

4.1.2 起停配置项

1)开关类

离合器低位开关、空档开关、起停主开关;以实现驾驶员操作意图的输入;

2)传感器类

制动真空度传感器,以实现制动安全相关的输入

3)继电器类

起动电机继电器、传动链状态继电器,以实现对起动机的控制,从而实现自动起动;

4)指示灯

以实现状态指示,易于驾驶员的理解和操作;

4.2 演示项目未配置项

1)EBS电池传感器2)发电机控制

3)起动电机控制常闭(防打齿)继电器

4)车门/座位/安全带开关,前舱盖开关

5)空调开关(该车辆未配置空调)

以上作为演示项目可暂时省略,但若作为批产项目的话则必须要配置电池传感器、防打齿继电器,以及车门/座位/安全带开关、前舱盖开关等安全相关的开关。

5、发动机管理系统及起停系统的标定及结果分析

5.1 车辆基本标定

演示项目未安排台架试验,但联合汽车电子有限公司已经做过类似发动机的匹配,因此以类似项目的台架标定数据为基础,经过转换成为该发动机电子门体系统的标定数据,包括充气模型数据的转换,爆震控制数据的转换,基本点火角数据的转换,扭矩模型数据的转换,EGR流量和EGR率标定数据的转换等。

5.2 车辆转毂标定

5.2.1 混合气预控标定

在台架数据的基础上,进行了实车转毂检查,检查结果表明,各转速负荷条件下混合气预控良好,空燃比偏差不超过5%。

5.2.2 二路充气模型标定

经过标定,基于节气门体的次充气模型与基于MAP传感器的主充气模型,在大部分工况下稳态偏差控制在5%以内。

5.2.3 EGR流量检查

经过典型的工况检查,如2000rpm中等负荷,3000rpm中等负荷;结果表明,EGR流量标定数据基本合理,对混合气空燃比的影响在3%以内。

5.2.4 常温起动怠速标定

常温起动标定安排了温度点10℃到30℃的详细标定,以及暖机起动和热机起动的标定检查;标定完成后车辆在10℃以上具有良好的起动性能,可以用于排放及起停功能的标定。

同时完成了冷机怠速和热机怠速的标定检查,标定完成后车辆具有良好的冷机和热机怠速稳定性,怠速转速波动在正负30转以内。

5.3 档位判别及驾驶性标定

在完成了档位判别的标定和驾驶性标定的初步检查后,车辆具有良好的驾驶性能,加减速平稳,无转速冲击、高怠速或滑行熄火等现象,标定数据可以用于进行排放的标定。

5.4 起停功能标定

5.4.1 起停功能配置

如附图0所示,为起停功能的标准配置,由于车辆条件的限制(参见前述起停系统的改造),演示项目并未打开所有的配置,只是针对实现起停功能所必需的配置进行了标定。

1)演示项目实现功能

(1)驾驶员输入;

(2)制动真空度检测;

(3)起动机控制

(4)Start/Stop人机界面

2)演示项目未实现功能

(1)电池状态检测;

(2)驾驶员在座及前舱盖检测

(3)空调系统输入-N1B12演示车辆未配置空调系统

5.4.2 起停系统发动机控制相关的标定

1)发动机禁止停机条件的设定

由于是演示项目,为避免由于某些情况影响起停功能的实现,暂时关闭了其他禁止停机的条件,如碳罐负荷高、扭矩自学习未完成等,而保留水温条件和催化器加热条件禁止停机的功能;

为确保在排放循环第三个怠速段即能够停机以提高节油效果,水温条件应低于第三个怠速段前的实际发动机水温,在第三个怠速段前发动机水温在58度左右,为确保停机,演示项目将水温条件设置在50度,即在水温大于50度时,方可进行自动停机。

2)发动机停机控制

在自动停机条件(见下文驾驶员操作)满足时,ECU发出断油指令,实现发动机的自动停机。

3)扭矩需求控制

由于未配置发电机控制,故发电机扭矩管理功能关闭。

4)进气量控制

为了减少怠速重新起动的进气量,对此重新进行了标定,以减低怠速重复起动的油耗,热机起动overshoot控制在1300多转。

5)喷油控制

为了减少怠速重新起动的喷油量,以便提高节油效果,重新优化了重复起动,尤其是排放工况停机时间的重复起动,LAMBDA仅沉底到0.9左右,并且在0.7s就上升到1。

6)露点及氧传感器加热

为了加快怠速重复起动后进入闭环的时间,在减少起动喷油的情况下提高起动的安全性并降低油耗,重新调整了氧传感器加热的策略,并重新调整了自动停机后排温模型的计算,以及在自动停机引起的断油情况下不再触发清氧功能,怠速重复起动后1s内即进入闭环。

7)附件控制

自动停机时若水温过高,ECU会控制风扇继续工作,但由于未配置电池传感器,因此该功能暂时关闭;由于该车辆未配置空调,因此空调相关功能调整关闭。

5.4.3 起停系统车辆控制相关的标定

1)真空度计算及起停控制功能

演示车辆安装有真空度传感器,系统在进行了配置和标定后能够实时测得制动真空度,以便在制动真空度小于设定值时控制系统重新起动。

2)离合器开关、空档开关信号计算及诊断

由于演示车辆开关的改造属于由联合汽车电子临时安装,未按标准离合器/空档开关配置,因此软硬件进行了重新调整,以满足实车需要,获取可信的离合器和空档信号,这对本演示项目没有什么影响。

3)其他开关

由于未配置前舱盖、车门/座椅/安全带等开关,相关功能关闭。

4)起动机控制及诊断功能

为了从硬件上实现起停的可靠性,安装了传动链状态继电器。

但由于未装常闭继电器,因此不能实现防打齿功能。

5)电池状态检测功能

由于演示车辆未配置电池传感器,故功能关闭。

6)人机界面功能

如前所述,系统实现了两盏灯四种状态的指示,以及主开关的操作实现关闭和打开起停功能。

5.4.4 起停操作功能的标定

如上所述,目前演示车辆实现的起停操作设定如下:

1)停机功能

(1)驾驶员操作触发停机:

当车速降低至15km/h时,

a.若档位在档:踩离合挂空档时;

b.若档位空档:松开离合踏板时;

注:上次停机后(包括第一次钥匙起动前的停机),只有车速再次超过10km/h才允许再次停机。

(2)无操作触发停机

若系统触发自动起动后15s内,驾驶员没有任何踏板和档位操作,则系统认为驾驶员无起步行驶意图从而使发动机再次停机。

2)自动起动功能

(1)驾驶员操作触发自动起动。

a.若档位处于空档且离合器踏板未踩下时:当驾驶员踩下离合器踏板时,发出起动指令;

b.若档位处于空档且离合器踏板踩到底时:当驾驶员挂档时,发出起动指令;

c.当档位处于空档或者离合器踏板已被踩到底:当驾驶员按下起停主开关关闭起停功能时,发出起动指令;

d.当档位处于空档或者离合器踏板已被踩到底:当驾驶员踩下油门踏板,发出起动指令。

(2)无操作触发起动

在自动停机情况下如果发生车辆溜坡,当车速超过15km/h时,系统自动重起。

6、排放标定及油耗检查

在完成车辆基本标定和起停系统标定的基础上,对排放进行了标定和检查。以下排放结果在UAES同一排放室进行,滑行曲线使用单点法950+100=1050KG,因此油耗结果只做对比起停功能的效果使用,其绝对值不作参考。

6.1 原车系统排放及油耗检查

首先针对原车Conti系统做了两次排放,其结果用作UAES系统切换的参考,以排除系统切换导致的油耗异常。其结果见表3。

表3 原车系统排放及油耗检查

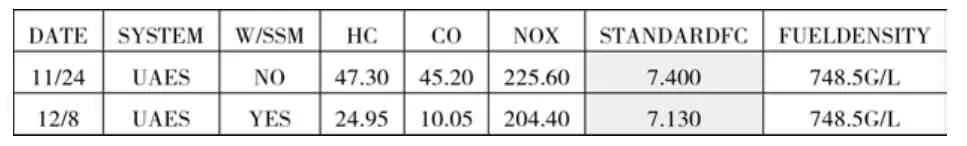

6.2 UAES系统排放及油耗预查

为了排除排放中可能出现的问题,对UAES系统车辆先进行了两次排放预查(一次不带起停功能,一次带起停功能),其结果见表4。

表4 UAES系统排放及油耗预查

在这两次排放中发现了一些问题,如在排放循环的高速段系统进入了加浓保护,增加了油耗与排放;如在排放循环的高速段由于三元催化保护功能起作用而未断油,增加了油耗,且闭环控制不合理,导致了NOx的大幅增加。在修改了标定之后,以上问题得到了解决。

在排除了一切异常问题后,专注于起停和非起停的对比,分别安排了带起停功能与不带起停功能的排放试验,如图11完整的排放循环,不带起停为完整的不带起停功能的排放循环,而图12 完整的排放循环,带起停,停机10次为带起停功能的完整的排放循环,一共实现停机10次。

6.3 不带起停功能排放及油耗检查

表5的结果表明,UAES系统车辆的油耗是低于原车系统的,因此发动机管理系统系统的切换(包括台架标定的移植,车辆的基本标定等)是成功的。

表5 不带起停功能排放及油耗检查

6.4 带起停功能排放及油耗检查

表的结果表明,起停功能的实现确有节油的效果。

表6 带起停系统功能排放及油耗检查

7、节油效果总结及装备起停系统的成本分析

基于以上结果统计见表7。

表7 油耗结果

可以看出,起停功能在小型MPV上的节油效果2.98%,每百公里节油0.216升,具有一定的节油效果。

按照汽油价格7.5元/L 计算,每百公里节省费用1.62元。如果起停系统增加的费用为1000元,那么车辆在开到6万公里左右可以收回成本,即2~3年后可以收回增加起停系统的费用。

以上是针对1.2L的车辆,如果排量增加,那么节油效果会更明显,那么在更短的时间内即就可以收回成本。因此从成本角度,在微型车上增加起停系统是有意义的。

8、结论

本文主要从技术的角度研究了在起停系统应用在微型车的可行性及从经济角度分析了起停系统对使用成本的影响。首先介绍了将无起停系统微型车增加起停系统需做的硬件改装工作,接着研究了增加起停系统后,发动机管理系统需要做的标定数据更新,最后将原车与改动后的车辆进行燃油经济性和排放的对比,发现装备起停系统后的车辆的油耗有显著的降低,排放也有改善,表明起停系统应用在微型车上从技术角度是可行的。进一步核算了装备起停系统需增加的费用及起停系统带来的油耗成本降低,结果表明,增加起停系统后,综合成本会降低,说明在微型上应用起停系统同时也是有意义的。

[1] 朱敏慧.Stop-Start 的中国前景[J].汽车与配件.2009(14):20-24.

[2] 王峰.ISG型混合动力依维柯汽车控制策略研究及仿真[D].江苏:江苏大学,2009.

[3] 盖福祥.ISG混合动力汽车起停控制策略及试验研究[D].江苏:江苏大学,2011

[4] 于水.混合动力汽车汽油机起动工况瞬态燃烧和排放特性研究[D].上海:上海交通大学.2009.

[5] 王海滨,于水,李理光.并联式混合动力汽车控制策略及其发动机的优化[J].小型内燃机与摩托车.2008(5):7-10.

[6] 李红朋,秦大同,杨阳,等.汽车发动机起动过程的动力学仿真[J].重庆大学学报(自然科学版).2005.28(6):4-8.

[7] 何仁,刘凯,黄大星,等.发动机智能怠速停止起动系统控制策略的研究[J].汽车工程.2010.32(6):466-469.

[8] 李鹏,左建令.ISG型轻度混合动力汽车系统概述[J].农业装备与车辆工程,2007(1):3-6.

[9] 陈汉玉,俞小莉,左承基.发动机智能起停系统控制策略的研究[J].汽车工程,2014,Vol.36(9):1145-1150.

[10] 李聪聪,陈强,喻凡等.一种微混电动车起停系统及其对车辆性能影响的分析汽车工程[J].2012. Vol.34(10):878-884.

[11] 叶先军,赵韩,张炳力,等.BSG 混合动力轿车动力系统参数设计及试验研究[J]. 汽车技术. 2008( 6) : 24-27.

[12] 詹迅,秦大同,杨阳,等.轻度混合动力汽车再生制动控制策略与仿真研究[J].中国机械工程.2006. Vol.17( 3) :321-324.

[13] 李振磊,林 逸,龚 旭.基于Start- Stop 技术的微混轿车仿真及试验研究[J]. 2010.中国机械工程第21 卷(第1期 ):110-113.

[14] 徐琳.汽油机电控系统冷起动控制策略及标定[D].武汉:武汉理工大学硕士论文.2006.

The feasibility study for applying Start-Stop system on Micro vehicle

Ma Jun, Zeng Yuqiang

( Tongji University, Shanghai 201804 )

The paper is to study the feasibility of lowering fuel consumption of micro vehicle by implementing Start-Stop system. By comparing the fuel consumption and emission performance with and without the Start-Stop system, this paper find out that the start-stop system can reduce the fuel consumption and emission, so it makes sense to apply the Start-stop system on micro-vehicle.

Micro vehicle; Start/Stop system; Fuel consumption

U467.3

A

1671-7988(2016)10-72-06

马钧,就职于同济大学。曾玉强(1981-),男,就读于同济大学,研究方向:车辆工程,现就职于辉门(中国)有限公司。