特厚高精度塑料模具钢718研发实践

2016-11-20康文举

康文举

(1.北京科技大学冶金与生态工程学院,北京 100081;2.南阳汉冶特钢有限公司,河南南阳 474500)

特厚高精度塑料模具钢718研发实践

康文举1,2

(1.北京科技大学冶金与生态工程学院,北京100081;2.南阳汉冶特钢有限公司,河南南阳474500)

主要介绍特厚高精度塑料模具钢718钢板的生产工艺,重点分析热处理工艺参数对钢的硬度影响,得出最佳预硬化效果的工艺参数,即880℃正火,580℃回火,此时硬度可满足用户要求。

塑料模具钢;特厚板;718;预硬化

718钢是国际上应用广泛的塑料模具钢,该钢加入合金元素Cr、Mo、Ni等,大大提高了防锈性能和抛光性能,其抛光性能、强度、淬透性能等指标均高于P20。淬透性高,可以使大截面的钢材在热处理后具有较均匀的硬度分布,有很好的抛光性能及低的粗糙度值。由于该钢主要用于制作高精密塑料模具,因此要求钢质纯净,组织致密,钢板硬度要求范围窄,且均匀度要求高,要求具有良好的可加工性和耐磨性。该钢适宜制造大型、特大型塑料模具,如洗衣机、电视机外壳模具,也可应用于低熔点合金如锡、锌、铝合金的压铸模等。

表1 718化学成分

南阳汉冶特钢有限责任公司结合现有工艺装备水平和生产能力,在转炉-LF+VD精炼-模铸浇注-3 800mm轧机轧制-热处理生产线,成功开发了150~250mm特厚高精度塑料模具钢718并实现成功供货。该钢种的成功开发使汉冶特钢在高精度模具用钢方面形成规模化生产,提升了南阳汉冶特钢的市场知名度和竞争力。

1 718钢板技术要求

1.1718钢板化学成分要求

该批718钢板和用户签订具体技术协议,其化学成分见表1。从表1可以看出,客户要求较低的有害元素P、S的含量。

1.2718钢板性能及其他要求

钢板厚度150~250mm,交货硬度290~330HB,同板硬度差小于30HB,探伤标准执行JB/T 4730.3标准,合格级别符合Ⅰ级,低倍组织应无严重的夹杂、缩孔、发纹、裂纹,钢板表面质量参照GB3274-2008标准规定。

1.3交货状态

正火+回火。

2 研发方案

2.1生产工艺路线

铁水脱硫→转炉→LF精炼→VD真空处理→模铸浇注→脱模→热清→钢锭加热、轧制、堆冷→热处理→精整→成品检测→入库。

表2 718成分设计方案

2.2成分设计

碳为强间隙固溶强化元素,对模具钢硬度、韧性及耐磨性起决定性作用,钢板最终硬度、强度和耐磨性随钢中碳含量增加而提高,但焊接性及韧性下降。因此,在保证718硬度的同时保持高强韧性,可适宜地降低碳含量增加合金含量。锰熔于铁素体和渗碳体,可提高钢的强度和硬度。此外,Mn和S形成高熔点的MnS,从而减轻S对钢的有害作用。因此,Mn含量尽量走中上限。铬能增加钢的淬透性和抗回火稳定性并有二次硬化作用,可提高钢的硬度和耐磨性。钼抑制奥氏体到珠光体转变的能力最强,从而提高模具钢的淬透性,另在较高回火温度下,可形成弥散分布的特殊碳化物,有二次硬化作用,提高模具钢的热强性和蠕变强度。镍起固溶强化及提高淬透性的作用。细化铁元素体晶粒,在强度相同的条件下,提高钢的塑性和韧性,特别是低温韧性。与铬、钼等联合使用,提高钢的热强性和耐蚀性。

钢中磷和硫在凝固过程中形成磷化物和硫化物在晶界沉淀,因而产生晶间脆性,使钢的塑性降低,不仅使钢锭轧制时在偏析区产生裂纹,且降低了钢的力学性能,因此应尽可能降低钢中P、S的含量。制定合理的化学成分见表2。

2.3冶炼及浇注工艺

要求入炉铁水温度≥1 250℃,入炉铁水S≤0.005%,采用优质废钢;冶炼过程前期早化、化好渣、中期避免返干,控制好一倒温度,一倒尽量多倒渣,出钢前必须等P出钢,确保出钢P≤0.006%,出钢过程严防下渣;必须确保出钢C≥0.06%,同时点吹次数不得大于2次;出钢过程随钢流加入1.5kg/t钢的脱氧剂(脱氧剂为硅铝钡钙),脱氧剂加入1/2以后开始加入合金。

精炼要求采用大渣量造渣工艺,要求精炼一加热结束炉渣必须变白,白渣保持时间≥30min,要求精炼结束的终渣为流动性良好、黏度合适的泡沫白渣;VD炉提前按照吨钢1.1kg/t钢准备好硅钙块,在钢包破壳之后加入,保压时间要求≥20min,要求保压过程翻腾效果良好;VD破空后离站前要求取样进行高倍检测和分析(加取3个圆样);同时采用定H仪进行定H,要求H含量小于1.5mg/kg;VD离站温度1 538~1 545℃。

浇注前必须对注管、汤道采用氩气或压缩空气进行吹扫和人工清扫,确保能够顺利浇注;浇注温度按照1 530~1 535℃进行控制,本体浇注时间控制在13~16min,帽口浇注时间控制在4~6min;要求浇注到帽口1/3时开始添加稻壳,浇注结束后及时补加稻壳确保帽口保温效果。钢锭脱模后,热送均热坑缓冷时间不低于24h。

2.4加热及轧制工艺

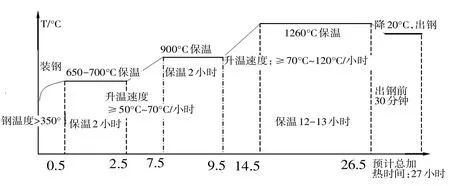

为确保表面质量,钢锭必须进行表面热清热送,钢锭表面温度>350℃装炉。因该钢种合金含量较高,导热性差,需特别控制好加热速度和加热温度,防止钢锭炸裂和脱碳现象。装炉时,炉温≤600℃,加热曲线如图1所示,最高保温温度1 250~1 260℃,保温时间12~13h。

图1 钢锭加热曲线

轧制过程采取高温低速大压下工艺,道次压下量控制在40~50mm,后3道次压下率不小于12%,以保证变形渗透到钢板内部,使成品钢板断面晶粒均匀细化,同时保证钢板内部疏松等缺陷充分焊合。终轧温度>900℃,轧后进缓冷坑缓冷96h。

3 718钢板质量分析

3.1低倍检验

按照GB226-91标准规定,在250mm厚度钢板的宽度中心,取全厚度样做低倍组织检验。检验结果为一般疏松、中心疏松和点状偏析均小于0.5级,见图2。由此可知,该718特厚板组织致密均匀,无气泡、裂纹等宏观性缺陷,疏松和偏析轻微,反映出钢板具有良好的内部质量。

图2 250mm厚度718钢板低倍组织

3.2钢板气体、夹杂物检验

取钢水浇注样进行气体和夹杂物分析,化验结果为【O】含量为28mg/kg,【N】含量为55mg/kg,【H】含量为1.2mg/kg,夹杂物评级为硫化物0.5级,氧化物0.5级。可知生产的718特厚板中夹杂物和气体含量较低,钢质纯净。

3.3内部质量

经过超声波探伤,此批钢板内部质量良好,探伤级别符合JB/T 4730.3-2005标准Ⅰ级要求。

3.4成分均匀性

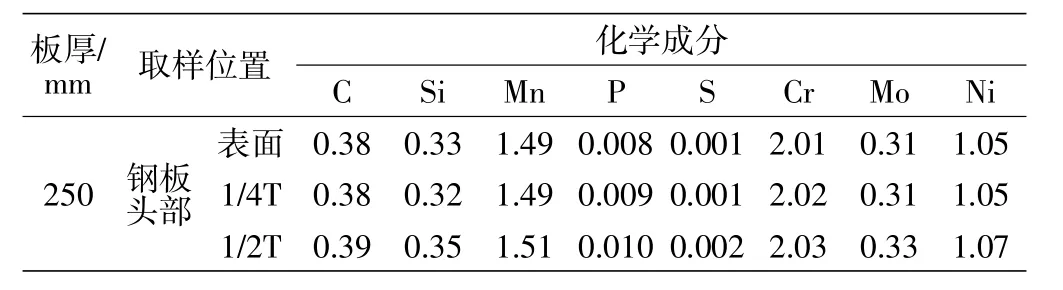

对钢板头部表面、1/4厚度、1/2厚度的化学成分进行光谱分析,其结果见表3。

表3 钢板不同位置化学成分分析

由以上检验结果可知,该718特厚板钢质纯净,低倍组织致密,气体夹杂物含量极低,成分均匀,冶炼质量良好。

4 热处理工艺研究

4.1热处理工艺

根据相变公式AC3910-203C+44.7Si-15.2Ni+ 31.5Mo(℃)[1]进行计算(式中C、Si、Ni、Mo为质量百分数),Ac3温度为793℃,对钢板取样分别进行840、880℃淬火及系列回火试验、正火及系列回火试验,其性能见图3。

从图3可知:①钢板经不同温度淬火或正火硬度相差不大,经840℃淬火(或正火)较880℃淬火(或正火)后硬度差异不大,硬度在510HB左右,880℃淬火(或正火)硬度稍低于840℃淬火(或正火);②回火温度小于550℃时,随回火温度升高,硬度下降不是很明显,大于550℃回火硬度随回火温度升高明显下降,650℃回火硬度仅有270~290HB。总体来说,经淬火后硬度在相同回火温度情况下较正火后空冷硬度高,但均可满足用户要求,用户可根据硬度要求选择合适的回火温度。

4.2组织特征

对250mm厚钢板进行夹杂物及显微组织检测,其结果见表4。

图3 718不同热处理状态下钢板硬度

表4 718钢夹杂物及显微组织

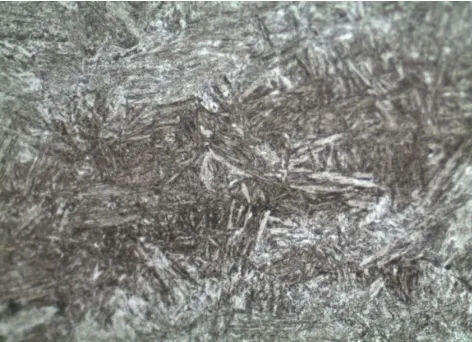

从表4结果可以看出,钢中夹杂物较少,最多为1.5级。试样经淬火+回火后组织为回火索氏体,经正火+回火后组织为回火马氏体+贝氏体(见图4、5)。图6、7为正火后厚度表面和厚度1/2处高倍组织,从高倍组织可以看出表层组织仍可见马氏体位向,心部组织相对表层组织晶粒粗大,为回火马氏体和回火贝氏体。

图4 回火索氏体(500X)

图5 回火马氏体+贝氏体(500X)

图6 回火马氏体(500X)表面

图7 回火马氏体+贝氏体(500X)厚度1/2

5 结论

①在本文确定工艺下生产718特厚塑料模具钢钢质纯净,低倍组织致密,气体夹杂物含量极低,成分均匀,冶炼质量良好。

②钢板经不同温度淬火或正火硬度相差不大,经840℃淬火(或正火)较880℃淬火(或正火)后硬度差异不大,硬度在510HB左右,880℃淬火(或正火)硬度稍低于840℃淬火(或正火)。

③钢板回火温度小于550℃时,随回火温度升高,硬度下降不明显,大于550℃回火硬度随回火温度升高明显下降,650℃回火硬度仅有270~290HB。

④经系列回火试验,该钢最佳预硬化工艺为880℃正火,580℃回火,此时硬度可满足用户要求。

[1]余宗森,袁泽喜,李士琦,等.钢的成分、残留元素及其性能的定量关系[M].北京:冶金工业出版社,2001.

Practice Research of Normalizing Temperature Steel Casting Special Thick 718

Kang Wenju1,2

(1.Metallurgical and Ecological Engineering School,University of Science and Technology Beijing,Beijing 100083;2.Nanyang Hanye Special Iron and Steel Co.Ltd.,Nanyang Henan 474500)

Thispaper mainly described the production processspecial thick high-precision plastic mold steel heavy plate of 718,analyzed the influence of heat treatment parameters on the hardness of the steel,the technological pa⁃rameters of the best pre hardening effect were obtained,namely,880℃normalizing,580℃tempering,the hardness canmeet therequirementsof users.

plasticmoldsteel;heavyplate;718;prehardening

TG142

A

1003-5168(2016)08-0068-03

2016-07-12

康文举(1977-),男,硕士,工程师,主任,研究方向:特厚板。