生物质气与煤混燃燃烧过程数值模拟及燃烧分析

2016-11-20宋前进

宋前进

(河南省锅炉压力容器安全检测研究院,河南郑州 450000)

生物质气与煤混燃燃烧过程数值模拟及燃烧分析

宋前进

(河南省锅炉压力容器安全检测研究院,河南郑州450000)

为了分析生物质气与煤混燃污染物排放的变化,利用GAMBIT软件对锅炉的炉膛结构进行网格划分;并且基于FLUENT软件,搭建生物质气和煤混合燃烧模型,对混合燃烧过程进行数值模拟和计算,分析随着生物质气掺烧比和燃烧温度的变化炉内NOx和SO2排放规律。当含有一定可燃气体的生物质气进入锅炉与煤混燃,随着掺烧比从0%增加至30%,炉膛中心截面的最高温度从1 910k至1 770k逐渐降低,NOx浓度质量分数从8.92e-04%降至6.21e-04%,SO2的浓度也从9.12e-04%降低至8.37-04%。生物质气的掺烧对减少污染物的排放有利。

生物质气;混燃;数值模拟;污染物

在锅炉内,煤粉的燃烧是一个非常复杂的物理化学过程。根据炉内的燃烧情况,运用数值模拟的知识,建立数学模型,以研究其在燃烧过程中各种情况的变化。在这些方面,已经有一定的研究成果。浙江大学钱力庚教授等[1]运用数值模拟的方法模拟了330MW对冲燃烧锅炉在煤粉燃烧室炉内气体的流动、燃烧时的传热等。华中科技大学的徐明厚教授[2]同样运用数值模拟的方法对一台350MW燃煤电站锅炉进行模拟研究,详细了解了锅炉在不同负荷下的燃烧状况。湖北省电力试验研究所的黄伟等[3]对一台300MW四角切圆锅炉进行了数值模拟研究,详细分析其燃烧之后产物NOx的生成过程。清华大学郭印诚等[4]认为化学反应速率对煤粉在锅炉内的燃烧有很大的影响[5-6],并据此对炉内的燃烧状况进行了数值模拟研究。Srdian Belosevic等[7-8]采用Eulerian-Lagrang⁃ian方法成功地预测除了在不同工况下锅炉的运行参数。浙江大学的潘维等[9-10]通过数值模拟得出了不同的配风比例对锅炉燃烧的影响。但是,对于生物质气与煤粉混燃对NOx和SO2排放的研究不多。

1 生物质气与煤混合燃烧过程

1.1生物质气与煤混合燃烧过程及锅炉特点

生物质气是由生物质气化得来,其包含成分复杂,主要含有的可燃气体成分包括CO、H2和CH4等。生物质气通过燃烧器进入锅炉,和进入炉膛的一次风和二次风进行混合燃烧,将引起锅炉燃烧状况及烟气产物的变化。生物质气与煤混燃过程如图1所示。

图1 生物质气化及与煤混燃流程

其中,生物质气化采用的气化炉是常压循环流化床气化炉,混燃锅炉模型为东方锅炉厂DG1025/17.5-П4型300MW亚临界自然循环锅炉,该锅炉最大连续蒸发量为1 095t/h,过热蒸汽出口压力为17.5MPa,过热蒸汽出口温度为540℃。再热蒸汽量为962t/h,再热蒸汽出口压力为3.42MPa,再热蒸汽出口温度为541℃,给水温度为276℃。炉膛高度为36.10m,宽度为14.02m,深度为12.35m,一次风喷嘴截面尺寸为0.32m×0.48m,二次风喷嘴截面为0.42m×0.64m。

燃烧方式为四角布置切向燃烧,整组燃烧器设置四层一次风喷口、四层二次风喷口、二次风和一次风间隔布置,每角燃烧器分为上下两组,整组燃烧器高为10.07m。锅炉参数如表1所示。

表1 锅炉参数表

1.2混合燃烧理论

为了更好地显现出生物质气与煤粉混合燃烧的特性,特选取纯煤粉燃烧的工况进行对比。

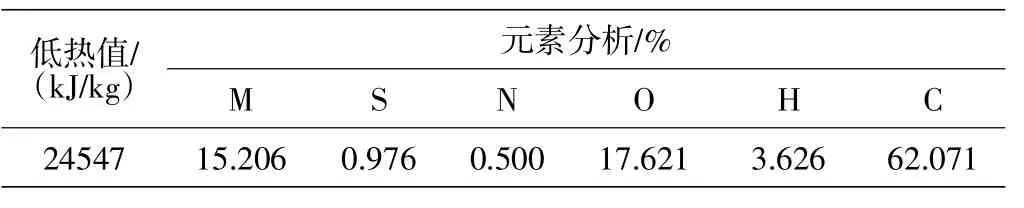

选取的煤种特性及生物质气特性分别如表2和表3所示。

表2 煤元素分析及低位热值

表3 生物质气成分

首先考虑纯煤粉燃烧时所需的燃料消耗量,以便于求得生物质气掺烧之后煤粉消耗量的变化。因此,纯煤粉燃烧时煤粉消耗量Bcoal公式如下:

式(1)中,Dsh为过热蒸汽流量,kg/s;为过热蒸汽焓,kJ/kg;ifw为给水焓,kJ/kg;Drh为再热蒸汽流量,kg/s;i″

为保证进入锅炉的总热量不变,以纯煤粉燃烧时的燃料的总热量为基准总热量,基准总热量Q的计算公式为:

式(2)中,Bcoal为煤粉消耗量,kg/s;Qcoal为煤的低位热值,kJ/kg。

随着掺烧比例的增加,生物质气的含量增多,因此根据生物质气和煤粉的低位热值,可以求得生物质气的质量流量。生物质气掺烧比例的公式如下:

式(3)中,α为生物质气的掺烧比;Mcoal为煤粉质量,kg;Mgas为生物质气总质量,kg。

生物质气的质量流量Bgas:

式(4)中,Bcoal为煤粉消耗量,kg/s;Qcoal为煤粉的低位发热值,kg/kJ;Qgas为生物质气的低位发热值,kg/kJ。

设计生物质气从炉膛下一次风喷口进入,炉膛一次风喷口面积已知,可以得出喷入生物质气的喷口速度Vgas:

式(5)中,ρgas为生物质气的密度,kg/m3;S为一次风喷口面积,m2。

模拟煤粉燃烧时,空气量是关系着煤粉是否能完全燃烧的重要因素,根据煤粉的元素分析,可以得出煤粉燃烧的理论空气量。

在煤粉燃烧时,根据过量空气系数,可以求得所需的实际空气量。纯煤粉燃烧选取过量空气系数β=1.05,则煤粉燃烧实际所需的空气量为:

式(6)中,V1为煤粉燃烧实际所需的空气量,m3/kg。根据实际空气量,可以算出二次风喷口的速度:

式(7)中,S1为二次风喷口面积,m2。生物质气燃烧所需的空气量为:

式(8)中:V2为生物质气燃烧所需空气量,kg/s;VH2、VCO、VH2

分别为生物质气中H2、CO、CH4的质量流量,kg/s。

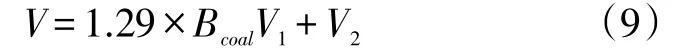

输入锅炉的总的空气流量为:

式(9)中,V为输入锅炉的总的空气流量为,kg/s;Bcoal为输入锅炉的煤的质量流量,kg/s。

由以上式子可得初始参数表如表4所示。

表4 初始参数表

2 结果分析

2.1燃烧器区域速度场

图2 速度场分布

图2中,a为α=0,b为α=0.1,c为α=0.2,d为α=0.3。从图2中可以看出,燃煤时炉内在燃烧器区域,包括与冷灰斗交界面处都有回流产生,形成漩涡。从燃烧器出来的气流大部分向上流动,有一小部分向下流动,进入冷灰斗。在4个图中可以清晰地看出在一次风截面及二次风截面有很明显的速度切圆。随着掺入生物质气的比例增加,炉膛中心截面速度变化不大,约为20~50m/s,炉膛出口出口截面速度约为5~10m/s,但是在靠近折焰角附近的速度逐渐增大,当α=0时,速度为25m/s;α=0.1时,为28m/s;当α=0.2,速度为30m/s;α=0.3时,速度为32m/s。这就导致此处的湍流强度逐渐增大,混合加强,促进煤粉燃尽,加强了炉内燃烧。

2.2沿炉膛高度温度分布

图3 温度场分布

图3中,a为α=0,b为α=0.1,c为α=0.2,d为α=0.3。从图3可以看出:高温区出现在炉膛的中上部,向炉膛出口逐渐递减,这与实际锅炉燃烧情况基本相符。在一次风截面即燃料入口截面,由于炉内的燃料被迅速加热,所以在该区域燃烧情况较为剧烈,且温度分布呈旋涡状,在燃烧区上部出现高温区。通过对比可以发现:在燃烧时,最高温度都维持在1 400~1 800k,与实际情况相同。α=0时,纯煤粉燃烧,炉膛中心截面达到最高温度,为1 900k,燃烧器区域炉膛截面温度为1 700k;α=0.1时,炉膛中心截面达到最高温度为1 800k,燃烧器区域炉膛截面温度为1 600k;α=0.2时,其中心截面最高温度为1 700k,燃烧器区域炉膛截面温度为1 500k;α=0.3时,中心截面最高温度为1 600k,燃烧器区域炉膛截面温度为1 400k。随着生物质气的比例不断增加,煤粉的燃烧温度略有降低。由此可见,掺入生物质气后,对锅炉效率影响不大,同时减少了煤粉含量,节约了能源。当生物质气的比例增加时,可以看出燃烧区域的温度逐渐升高,说明掺入的生物质气容易燃烧,比单独煤粉燃烧较早的达到较高的温度,使煤粉的着火提前,有助于煤粉的燃烧。

2.3沿炉膛高度截面CO浓度分布

图4 CO浓度分布

图5 CO浓度随炉膛高度分布图

随着掺烧比例的增加,炉膛中心截面的CO浓度逐渐降低(见图4和图5)。α=0时,纯煤粉燃烧,炉膛中心截面CO浓度为4.83e-03%;α=0.1时,炉膛中心截面CO浓度为4.03e-03%;α=0.2时,炉膛中心截面CO浓度为2.74e-03%;α=0.3时,炉膛中心截面CO浓度为1.53e-03%。这是因为在炉膛中心截面,燃料在富氧下燃烧,迅速燃尽,CO的浓度很快降低。

4种工况下CO浓度的峰值都是在煤粉燃烧器区域,随着生物质气掺烧量的增加,CO浓度水平明显下降。从污染物控制方面考虑,燃烧器区域形成CO浓度较高的还原性气氛,有利于减少NOx。

2.4沿炉膛高度截面O2的浓度分布

图6 O2浓度分布

α=0时,纯煤粉燃烧,燃烧器区域截面O2浓度为2.28e-01%;α=0.1时,燃烧器区域截面O2浓度为2.26e-01%;α=0.2时,燃烧器区域截面O2浓度为2.24e-01%;α=0.3时,燃烧器区域截面O2浓度为2.20-01%(见图6和图7)。这是因为在二次风口附近,新鲜的来流使O2的浓度达到最大值;相反,在一次风口附近,新鲜来流形成喷口附近燃料浓度的最大值,消耗大量的O2,造成此处的O2浓度较低,随着生物质气的比例增加,其中部分气体与氧气发生反应,也消耗了氧气,所以在燃烧器区域氧气浓度减低。

图7 O2浓度随炉膛高度分布图

3 结论

基于FLUENT软件,搭建生物质气和煤混合燃烧模型,研究生物质气与煤混燃炉膛内NOx和SO2排放的分布特性。

①随着生物质气掺入的比例增加,NOx和SO2的浓度逐渐降低,由于掺烧生物质气的比例增加,炉膛内的温度水平整体下降,而NOx和SO2的浓度受温度影响较大。另外,因为燃烧器区域周围由于生物质气中CO、H2等还原性气体增加,对NO和SO2具有还原作用,这些都是NOx和SO2浓度降低的原因。

②炉内NOx的浓度随炉膛高度先上升后下降,SO2的浓度随炉膛高度先上升后下降,在燃烧器区域浓度较高,这是因为炉内的高温区主要集中在燃烧器区域。在相同条件下,温度高的地方,NOx和SO2的浓度较大。

[1]马爱玲,谌伦建,黄光许,等.生物质与煤混烧燃烧特性研究[J].煤炭转化,2010(1):55-60.

[2]张海清,程世庆,尚琳琳.生物质与煤共燃的燃烧特性研究[J].能源研究与利用,2007,(2):13-16.

[3]张红霞.生物质秸秆与煤混合的焦炭燃烧特性研究[J].可再生能源,2012(2):127-129.

[4]王智,赵瑞娥.生物质混煤在流化床锅炉中的燃烧特性[J].电力技术,2010(2):65-69.

[5]黄海珍,陈海波,苏俊林,等.煤与生物质混合燃烧特性及动力学分析[J].节能技术,2007(1):26-29.

[6]陈志兵,宋亚强.四角切圆燃烧锅炉炉内过程热态数值模拟[J].江苏电机工程,2005(3):77-79.

[7]刘燕燕,周伟国,罗时杰,等.天然气再燃技术在电厂锅炉的应用[J].上海电力学院学报,2004(3):35-38.

[8]李文华,杨丽媛.基于fluent的煤粉燃烧器动力场的数值模拟[J].世界科技研究与发展,2010(8):456-458.

[9]李芳,毕明树,贾艳艳.燃煤锅炉空气分级燃烧过程的数值模拟[A]//第三届工程计算流体力学会议文集,2006:9-13.

[10]刘汉周,邹和根,郭涛,等.四角切圆煤粉炉天然气再燃烧技术的试验研究[J].热力发电,2006(1):37-40

Numerical Simulation and Combustion Analysis of Biomass Gas and Coal Co-firing Process

Song Qianjin

(Henan Province Institute of Boiler and Pressure Vessel Safety Testing,Zhengzhou Henan 450000)

In order to analyze the emission changes of biomass gas and coal co-firing pollutants,GAMBIT software was used to partition the furnace structure of the boiler.And based on FLUENT software,biomass gas and coal mixed combustion model was builded,the mixed combustion process was simulated and calculated,and the NOxand SO2emissions in the furnace were analyzed with the change of the biomass gas combustion ratio and the temperature. When the combustible gases containing a certain mixed with coal combustion of biomass gas into the boiler,with the mixing ratio increased from 0%to 30%,the maximum temperature of the center section of the furnace was gradually reduced from 1 910k to 1 770k,the concentration of NOxconcentration dropped from 8.92e-04%to 6.21e-04%,and the concentration of SO2concentration dropped from 9.12e-04%to 8.37-04%.The combustion of biomass gas is ben⁃eficial to reduce the emission of pollutants.

biomass gas;co-firing;numericalsimulation;pollutant

TK224.1

A

1003-5168(2016)08-0025-04

2016-07-20

宋前进(1978-),男,本科,研究方向:承压类特种设备检验。