卷烟分组加工中掺配机构的改进与应用

2016-11-19陆成飞樊虎张国平等

陆成飞 樊虎 张国平 等

摘要:为解决卷烟分组加工制丝掺配工序混丝不均匀的问题,分析了混丝过程设备的组成及其影响物料状态的因素,对掺配机构进行了改进。改进后的掺配机构增加了落料拨辊、斜滑板、90°转角输送带,实现了各掺配物在汇总输送带上连续、均匀平铺。应用效果表明,掺配机构改进后,掺配汇总带上物料分布变异系数由改进前的1.221减小至改进后的0.027;在分组加工条件下,混丝均匀系数由改进前的89.2%提高至改进后的98.8%,有效提高了物料在混丝过程中的均匀性。

关键词:卷烟分组加工;掺配均匀性;掺配机构;拨辊;转角输送带

中图分类号:TS452 文献标识码:A 文章编号:0439-8114(2016)04-1024-04

DOI:10.14088/j.cnki.issn0439-8114.2016.04.052

Improvement and Application of Blending Mechanism in Tobacco Group Processing

LU Cheng-fei1,FAN Hu1,ZHANG Guo-ping2,HUANG Jian1,PENG Rong-yao2,

XU Quan-hua2,QIU Yu-Can1,ZHANG Yun-lian1

(1.Technology Centrer,China Tobacco Zhejiang Industrial Co.,Ltd.,Hangzhou 310024,China;

2.Ningbo Cigarette Factory,China Tobacco Zhejiang Industrial Co.,Ltd.,Ningbo 315040,Zhejiang,China)

Abstract:The uniformity of tobacco is one of the most important factors effecting the physical and sensory quality of cigarettes.To improve the uniformity of tobacco in tobacco group processing, the blending mechanism was improved.By analyzing the mechanical parts of the blending mechanism and the factors influencing tobacco mixing uniformity,the blending mechanism was modified as followings:new separation rollers and corner belt conveyors were installed to the blending mechanism to improve the uniformity of tobacco. The results of application showed that after improvement,the variation coefficient of tobacco distribution on blending summary belt decreased from 1.221 to 0.027, the tobacco mixing uniformity raised from 89.2% to 98.8%,which demonstrated that the uniformity of tobacco was effectively improved after the blending mechanism improvement.

Key words: tobacco group processing; tobacco mixing uniformity; blending mechanism; separation roller; corner belt conveyor

在制丝加工过程中,混丝工段是将各种掺配物料(如叶丝、膨胀烟丝、膨胀梗丝、再造烟丝、回用烟丝等)定量掺配,经过加香、混丝工序以实现混合均匀,混丝的均匀性决定了卷烟产品品质的稳定[1]。叶丝结团及缠绕一直是影响混丝均匀性的重要因素[2],在分组加工模式下对掺配均匀性影响更加显著。因此,研究者针对提高混丝均匀性开展了大量研究[3-7]。目前提高混丝均匀性的研究主要集中在两个方面:一类是通过增加加香筒长度[8]或在混丝工序增加掺配柜[9,10]等措施延长混合时间的方法;另一类是通过增加混丝设备以提高物料分散程度[2,11]的方法,上述两种方法在一定程度上均改善了混丝均匀性,但在提高混丝均匀性的同时,也带来了场地占用增加、设备投资增大以及造碎增加等诸多弊端。本研究通过观测实际掺配过程物料状态,分析影响物料状态的因素,建立了掺配物落料模型,为掺配机构的优化提供理论支撑,进而改进掺配机构,以达到在不增加工序、不增加占地面积的前提下,提高混丝均匀性。

1 卷烟分组制丝掺配流程

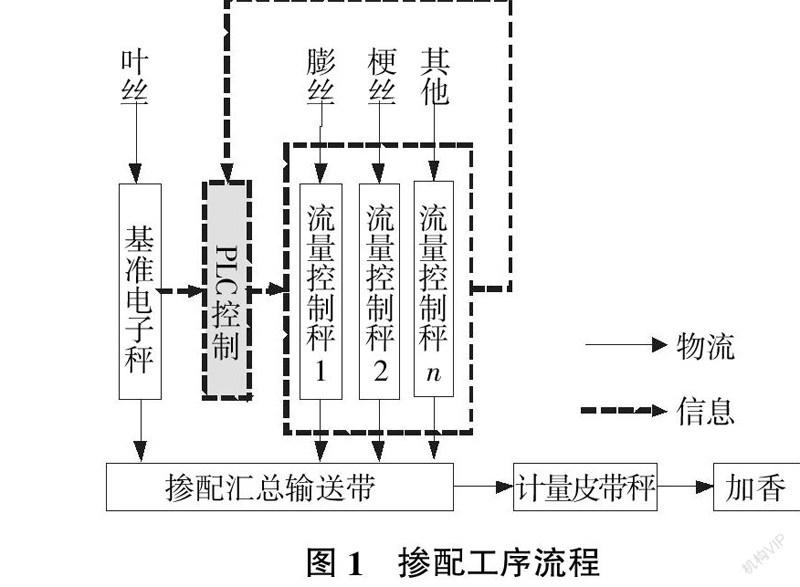

制丝掺配工序,通常采用以烘丝出料叶丝为基准流量,各掺配物按设定掺配比例通过PLC自动控制调节掺配丝流量,叶丝与掺配丝经各自传送带输送后于掺配汇总输送带上汇总混合,而后进入加香工序进行加香处理。各掺配物料与掺配汇总输送带之间呈垂直分布,物流及信息流见图1。分组加工模式下掺配工序物流与信息流总体上与传统模式相同。

2 卷烟分组制丝掺配存在的问题

在掺配过程中,对膨胀烟丝、膨胀梗丝、再造烟丝、叶丝等不同掺配物料在同一观测点不同时刻的落料状态进行观察,发现无论何种物料,经皮带秤后,其在落料口均下落不均匀,随机落下如图2所示。

对掺配后汇总输送带上汇总物料状态进行观察,发现掺配汇总输送带上,各物料平铺不均匀:横截面方向,中间物料偏高,两边物料呈抛洒状;纵截面方向,物料呈不规则线性、高低起伏,分布状态如图3所示。

根据掺配流程,建立掺配落料模型如图4所示。不考虑其他因素条件下,各物料在其皮带秤末端以皮带秤线速度v物为初速度,从h高度抛下,据公式(1)可计算其理论落料位置距抛落起点的水平距离d。由公式(1)可知,当落料高度一定时,落料中心距离仅由皮带秤线速度决定。各掺配秤流量因掺配物料配方比例不同而不同,导致各掺配电子皮带秤线速度存在差异。不同掺配物料在掺配汇总带上的中心点d位置无法重合。

d=■v物 (1)

其中,h:落料高度;d:落料中心距离;v物:物料运行速度,即皮带秤线速度;g:重力加速度。

同时由于掺配对象的结团以及物料的彼此缠绕[2],同一物料在输送带落料口处并非均以其皮带秤线速度为初始速度抛出,其初速度因物料结团或缠绕程度不同而存在差异,从而导致图2所示的在皮带秤出料端面随机落料的现象,继而加剧汇总输送带上不均匀的物料分布状态。

3 改进方法

在保留原有掺配机构结构的基础上,通过在掺配落料端位置增加拨辊装置提高各物料松散程度以实现均匀落料;在掺配落料口增加转角输送装置,以消除因各皮带秤线速度不同而导致的掺配汇总带铺料不均匀。

3.1 掺配落料端增加拨辊装置

改进后在掺配落料段增加2组拨辊装置,拨辊结构及安装位置如图5所示。掺配物料1经皮带秤2后,经过两组同向运转的上拨辊3、下拨辊4后落料,通过拨辊的主动拨料,一方面对结团或缠绕物料起到一定分散作用,同时也为各掺配皮带秤物料提供了相同的初始速度v物。增加拨辊装置后,物料在落口处由随机下落改善为分散均匀下落,掺配汇总带上物料分布状态较加装前有明显改善,如图6所示。

3.2 汇总输送带前采用转角输送装置

改进后在落料口增加落料斜输送板以及转角输送装置,如图7所示。物料在经掺配皮带秤落料口拨辊后,经一斜落料板1滑落至转角输送带2上,转角输送带出口与汇总输送带平行。通过转角输送装置,掺配物料出口与掺配汇总带的布局方式由改进前的垂直布局改变为平行布局,从而消除了各物料因其下落初速度不同而导致的其在掺配汇总输送带上落料中心点不重合问题。物料由掺配秤定量管等宽落料、等宽输送,实现了在掺配汇总输送带上的均匀、连续、平铺。

4 改进效果

4.1 物料平铺均匀性

对同一物料改进前后汇总带上物料分布的均匀性进行评价,结果如表1所示。由表1可见,掺配机构改进后物料铺料均匀性大幅提升,汇总输送带各方格内物料重量标准偏差有效降低,变异系数由改进前的1.221提升至改进后的0.027。图8为掺配机构改进后的物料分布状况。从图8中可看出,物料在汇总输送带上呈连续、稳定、均匀、平铺分布。

4.2 混丝均匀性

按照YC/T426-2012标准[7],在混丝柜后取样、检测,对掺配机构改进前后传统加工和分组模式下的混丝均匀性进行对比评价,评价结果见表2。由表2可见,掺配机构改进前,分组加工模式下的混合均匀性系数(89.2%)较传统加工模式(99.1%)明显降低;掺配机构改进后,分组加工模式下的混合均匀系数(98.8%)达到传统加工模式下(99.0%)的均匀性水平。

4.3 造碎影响

按卷烟工艺规范[12],在掺配机构改进前后对同一组分叶丝在掺配前、后取样、检测,评价掺配机构改进对物料造碎的影响,结果见表3。由表3可见,①物料整丝率掺配后较掺配前均呈一定程度下降,碎丝率呈一定程度上升;②掺配机构改进前后,整丝率、碎丝率变化差异不明显。

5 小结

制丝掺配机构改进后,实现了各掺配物料的均匀落料以及掺配汇总输送带上的连续、均匀、平铺。在不增加工序的条件下,通过就地、局部改进,即可有效提高分组加工模式下多组分叶丝掺配时的混丝均匀性。相对于其他工艺,本研究减少了场地、设备、能耗等投入,简化了工艺流程,为提高分组加工模式下的混丝均匀性提供了一种新的思路。

参考文献:

[1] 储国海.稳定均匀──制丝工艺管理的目标[J].烟草科技,1994(5):24-26.

[2] 王瑞珍,廖国泰,张 辉,等.烟丝掺配松散技术的分析与实践[J].科技情报开发与经济,2010(32):194-195.

[3] 刘 峘.烟草加工中固体物料混合的探讨[J].烟草科技,2002(7):6-8,35.

[4] 王 毅,李胜群,胡立中,等.烟草混合均匀度评价方法的研究[A].中国烟草学会工业专业委员会烟草工艺学术研讨会论文集[C].2006.77-79.

[5] 刘 栋,烟丝混合均匀性研究[D].郑州:中国烟草总公司郑州烟草研究院,2011.

[6] 齐延鹏,何 蓉,黄 治,等.主成分分析法在配丝机配丝均匀性评价中的应用[J].烟草科技,2010(7):5-7.

[7] YC/T426-2012,烟草在制品混合均匀度的测定[S].

[8] 刘 博,于 录.分组加工烟丝混合均匀性的研究[A].中国烟草学会2010年学术年会论文集[C].2010.258-259.

[9] 温若愚,席年生,张大波,等.不同混丝模式对烟丝掺配效果的影响[J].烟草科技,2008(9):13-16.

[10] 张楚安,朱俊召,刘 辉,等.掺配柜在制丝线上的应用[J].烟草科技,2008(7):10-12.

[11] 张楚安,刘 辉,卢明莹,等.混丝器在分组加工中的应用[J].烟草科技,2011(3):12-14.

[12] 国家烟草专卖局.卷烟工艺规范[M].北京:中央文献出版社,2003.