GAAS80/580钢轨闪光焊机自动对中系统调整与保养

2016-11-19张家佳

张家佳

GAAS80/580钢轨闪光焊机自动对中系统调整与保养

张家佳

(呼和浩特铁路局焊轨段,内蒙古呼和浩特,010050)

钢轨焊机自动对中系统的调整与保养对有效控制钢轨焊接接头错边量至关重要。以GAAS80/580钢轨闪光焊机为例,基于其自动对中系统基本原理,提出了自动对中技术要点,从基本调整、设备感应开关调整和设备焊后调整三方面,逐步达成了将焊接接头调整至最佳状态的目标;并结合以上调整步骤,制定了设备保养制度。研究成果为今后钢轨外形精整各工序提供了可靠质量基础,为行车质量提供保障。

GAAS80/580焊机;错边量;自动对中;设备调整;钢轨闪光焊机;钢轨焊接;焊接接头

引言

GAAS80/580钢轨闪光焊机是瑞士施拉特公司生产的大型闪光焊机,用于长钢轨焊接[1-3]。钢轨焊接错边量是长钢轨焊接的一大控制要点,直接制约今后钢轨焊接接头的外形精整质量,进而影响客运列车行车质量。根据我国铁道行业标准TB/T 1632-2014对钢轨焊接的要求,高速铁路钢轨焊接接头轨顶面和工作边错边量最大允许值为0.2 mm[4-5]。GAAS80/580钢轨闪光焊机自动对中系统(以下简称自动对中系统)调整、保养的状态好,可为保证钢轨焊接接头错边量的合格打下坚实基础,为今后钢轨外形精整各工序提供可靠质量基础,为行车质量提供保障。

本文根据生产实际和多年经验积累进行阐述,旨在为相关行业的技术人员提供借鉴。

1 自动对中系统工作原理

1.1自动对中过程

GAAS80/580钢轨闪光焊机在自动对中前,两支钢轨的接触位置移动到焊机钳口中心位置,焊机在自动模式下夹持钢轨。焊机自动进入对中状态,由上下电极与对中臂夹持、起拱轮起拱、轨腰夹持、自动对中四个阶段完成。具体过程是:

(1)上下电极夹持与对中臂夹持同时完成,电极夹持钢轨的垂直位置由上电极的机械限位决定,水平位置由对中臂决定;

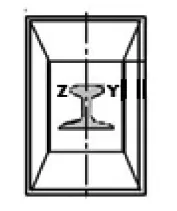

(2)夹持完毕后,起拱轮开始上升,钢轨接近起拱传感器E15、E25(见图1)时停止动作;

(3)开始轨腰夹持,完毕后执行自动对中过程,根据工作边选择的不同,自动对中系统会根据不同的传感器进行对中。

图1 起拱传感器

1.2自动对中技术要点

为使焊接接头在焊接处外形质量良好,在焊机自动对中过程完成后,钢轨状态需达到以下几点要求:

(1)钢轨处于设备中心位置;

(2)两侧钢轨错边量在合格范围内;

(3)焊机轨腰夹持在钢轨中心位置;

(4)钢轨两侧有相同的、适合生产实际情况的起拱量。

(5)合适的电极高度。

2 自动对中系统调整方法

2.1基本调整

2.1.1焊机水平调整

通过调整走行轮的高度,确保焊机处于水平状态。应注意的是需按逆时针顺序调整,不得对角调整,以免造成设备扭曲。

2.1.2焊机起拱轮高度调整

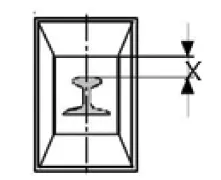

焊机起拱轮高度调整的目的在于为焊机电极高度调整作准备。我国60 kg/m钢轨的标准高度为176 mm。结合GAAS80/580焊接说明书中提及的欧洲标准UIC-60有关参数:钢轨高度为172 mm时,钢轨与进口侧/出口侧端口之间的标准间隙X(见图2)为51 mm[6],可推断我国标准所对应的X为47 mm。

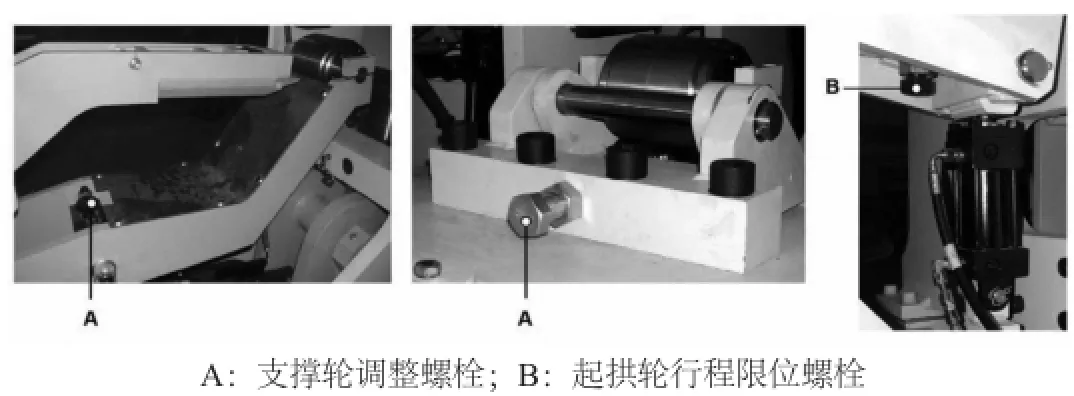

调整时,首先将一根长度至少为6.18 m的钢轨移入焊机,钢轨外形要求标准、无弯曲,确保两端起拱轮可以接触到钢轨,且两端伸出长度尽量相等。其次,如图3所示,调整支撑轮调整螺栓A,使中间两个支撑轮刚好不再支撑钢轨。随后,调整焊机起拱轮行程限位螺栓B,直到钢轨与进口侧/出口侧端口之间的间隙X的测量值为47 mm。最后,锁紧B,进入OP7模块的测量钢轨高度界面,长按F2,将当前位置保存为零位。此时,OP7界面显示进口/出口侧均为0.0 mm。

图2 钢轨与进口侧/出口侧端口之间的标准间隙示意图

图3 焊机起拱轮高度调整示意图

2.1.3焊机电极高度调整

焊机电极高度的调整是利用起拱轮和超声波传感器,通过调整左上电极机械限位来确定钢轨的焊接位置,再根据左上电极位置调整右上电极记忆油缸,以确定右上电极位置,最终使得钢轨轨腰夹持到正中心。

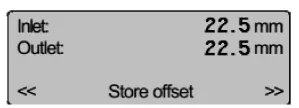

在确认焊机起拱轮高度正确的基础上,操作设备回到零位,进入手动模式。打开左上电极机械限位的锁紧螺栓,将手柄推到最高位置+8,再将锁紧螺栓插入定位,但暂不锁紧。操作OP7模块进入测量钢轨高度界面,再操作设备起拱手柄,直至钢轨高度界面显示测量值为22.5 mm为止,如图4所示。继续操作设备,使左上电极完全落下,这时左上电极与钢轨之间还有一定距离。拔出左上电极机械限位锁紧螺栓,通过调整手柄,使左上电极完全接触到钢轨表面,将锁紧螺栓插入与左上电极机械限位最接近的螺栓孔,并锁紧。万一出现手柄螺栓孔处于两个机械限位螺栓孔之间的情况,则选择右侧的螺栓孔,因为这会使得电极与钢轨之间有良好的接触面,有利于钢轨焊接。紧接着,操作右上电极记忆油缸,使记忆油缸完全缩回后,再操作右上电极完全落下。这时,右上电极与钢轨之间还存在一定距离,故操作右上电极记忆油缸缓缓伸出,使得右上电极逐渐接近钢轨表面。当右上电极刚刚接触到钢轨,但又不至于使钢轨高度界面测量值改变时,停止操作。这时,若钢轨高度界面测量值不变(仍是22.5 mm),则调整成功;若绝对误差超过1 mm,则重新调整。

图4 钢轨高度调整示意图

2.1.4焊机轨腰夹持装置调整

虽然轨腰夹持装置一般在出厂时已调试完毕,但万一出现钢轨与设备进口处/出口处端口两边的间隙Y与Z(见图5)不相等的情况,则仍需要调整。此时,松开轨腰夹持装置的锁紧螺母,调整连杆中间的调整螺母,直到Y与Z相等为止。调整完毕后,对推瘤系统进行相应调整,使钢轨在轨腰夹持后处于设备中心线上。

图5 钢轨与设备进口处/出口处端口两边的间隙示意图

2.1.5设备对中臂调整

如图6所示,利用10 mm的标准块,调整对中臂上的8个对中杆,使对中杆距离标准钢轨刚好10 mm,为后续调整环节做准备。

图6 设备对中臂调整示意图

2.2设备感应开关调整

2.2.1起拱感应开关调整

起拱感应开关调整的目的是利用标准轨将起拱量调整在较好范围内,为进一步调整起拱量打好基础。

首先,操作设备回零,使设备回到初始状态。选择手动模式,用起拱手柄将起拱轮抬升,直到钢轨高度界面进口侧/出口侧均显示测量值为22.5 mm。其次,操作设备轨腰夹持和对中臂夹持,在OP7模块中依照如下步骤进行:

MAIN MENU > F2 Manual functions > Manual function: 65 > Running edge(1)

紧接着,向上拨动起拱手柄,触发传感器,此时PP17操作面板的两个上电极指示灯会亮起或闪烁,此时分别调整动架侧和固定侧起拱传感器调整螺杆,首先顺时针旋转至上电极指示灯闪烁,然后逆时针旋转至上电极指示灯长亮时,调整完成。

2.2.2对中传感器调整

在完成起拱感应开关调整的基础上,在操作面板中选择以中心线对中,然后将左侧手柄打向右,并保持至固定侧对中杆夹紧指示灯闪烁为止,此时,固定侧对中油缸完全收回;将左侧手柄打向左,并保持至固定侧对中杆夹紧指示灯停止闪烁为止,此时,固定侧对中油缸完全伸出。同理,按照上述步骤操作右侧手柄。最后,测量油缸伸出距离D(见图7),检测对中油缸。根据实际情况调整D,例如,D=151 mm。调整时,需注意保持固定侧和动架侧两端对中油缸伸出距离测量值D相等。

图7 油缸伸出距离示意图

紧接着,在OP7模块中再次执行流程(1)的步骤,再以操作侧为准进行对中,此时操作面板中对中杆夹紧指示灯会亮起或闪烁,故沿逆时针方向旋转焊机后侧对中臂上端的两个调整螺栓,直至对中杆夹紧指示灯闪烁为止;然后,沿顺时针方向旋转调整螺杆,直至对中杆夹紧指示灯长亮为止。最后,选择非操作侧,沿顺时针方向旋转焊机后侧对中臂下端的两个调整螺栓,直至对中杆夹紧指示灯闪烁为止;然后,沿逆时针方向旋转调整螺杆,直至对中杆夹紧指示灯长亮时,调整完成。

2.3设备焊后调整

上述调整环节是利用标准轨将设备调整到相对良好的状态,但仍未达到焊接接头的质量要求,故需模拟真实生产情况,进一步加以调整。

将标准轨移出设备,放入两支被原口锯切的钢轨。操作设备回零,设备具有以中心线、操作侧、非操作侧为准的3种对中方式。在操作面板中选择其中一种对中方式,选择自动模式,将切口处置入钳口中心,分别夹持两支钢轨,这时焊机会自动完成对中过程。完成后,手动调整右上电极记忆油缸,将两支钢轨的轨顶面对齐,然后利用塞尺测量两支钢轨工作边错边量,根据所得数据,以固定侧钢轨为基础,调整静架侧传感器,然后操作设备回零,重新夹持,重复调整,直到两支钢轨错边量符合质量要求为止。

利用3种对中方式各对中一次,调整好相应的传感器之后,为每一种对中方式焊接一个接头并标记。待接头冷却后,对焊接接头的错边量、轨顶面起拱量、工作边拱量进行测量,根据所测数据再次调整相应的传感器。虽然先前调整的错边量一般处于比较好的状态,但也有可能出现焊接接头偏向操作侧或非操作侧的情况,此时从整体上看,焊接接头是向操作面突出或凹陷的,两支钢轨在焊接接头处不直,那么就需要同时调整两侧的传感器,使两支钢轨尽量在共线,以期焊接接头达到最好状态。到此为止,全部调整过程完成。

3 自动对中系统保养

钢轨在闪光焊接过程中,会产生大量焊渣和粉尘附着在对中臂和对中杆各处,使得自动对中系统暴露于比较恶劣的作业环境中,如果不加以保养维护,就会造成不同程度的损坏,影响对中系统精度。所以焊机自动对中系统的保养维护对焊接接头质量的保证极为重要。日常保养需建立制度,关键要做到:

(1)每焊接一个接头,都要清理对中臂上及对中杆附近的焊渣;

(2)每焊接一支钢轨,都需在对中杆上涂黄油;

(3)以日为单位,全面清理对中系统焊渣及粉尘;

(4)以周为单位,清理对中系统传感器机身结构,并涂油润滑;

(5)以月为单位,检查与清理对中杆、对中臂,必要时更换对中杆;

(6)以月为单位,对焊机自动对中系统进行调整校准。

4 结语

在生产实际和多年积累经验的基础上,总结了GAAS80/580钢轨闪光焊机自动对中系统的调整方法。通过使用该方法焊接接头错边量远小于我国铁道行业标准TB/T 1632-2014中规定的错边量最大允许值0.2 mm,提高了焊接接头外观质量,提升了生产效率,减少了人为因素对焊接接头质量的影响。同时,针对生产过程中可能出现的问题,制定了保养制度,对相关技术人员具有极大参考价值。

[1]周舸. 基于GAAS80/580 焊机的U71MnG 钢轨焊接工艺调试[J]. 工程技术: 文摘版, 2016(4): 258-260.

[2]陈海田. 50 kg/m武钢U71Mn钢轨闪光焊接性能探讨[J]. 山东工业技术, 2016(13): 30.

[3]许建学. 浅谈GAAS80/580闪光焊机工艺参数的优化[J]. 甘肃科技, 2014, 30(10): 54-55.

[4]国家铁路局. 中华人民共和国铁道行业标准: TB/T 1632.1-2014[S]. 北京: 中国铁道出版社, 2015.

[5]国家铁路局. 中华人民共和国铁道行业标准: TB/T 1632.2-2014[S]. 北京: 中国铁道出版社, 2015.

[6]瑞士施拉特公司. GAAS80/580焊接说明书, Rev. 0603 [Z].

张家佳(1987-),男,内蒙古巴彦淖尔人,本科毕业于石家庄铁道学院,助理工程师。研究方向:机电设备。

Adjustment and Maintenance for Automatic Centering System in GAAS80/580 Rail Flash Butt Welding Machine

ZHANG Jia-jia

(Hohhot Railway Bureau Rail Welding Section, Hohhot, Inner Mongolia, 010050, China)

Adjustment and maintenance for automatic centering system in a rail welding machine can provide help for the effective control on unfitness of welded butt joint. A case study on GAAS80/580 rail flash butt welding machine is carried out based on the basic theory of its automatic centering system. Under proposal of technical points of automatic centering system, target of an optimized welded joint is achieved through three aspects including adjustments of fundamental, device inductive switch and after welding. Also, maintenance disciplines are established based on above adjustment procedure. Harvest of this study is a reliable quality basis for rail profile finishing afterwards, and a guarantee for quality of running train.

GAAS80/580 Rail Welding Machine; Unfitness of Welded Butt Joint; Automatic Centering; Device Adjustment; Rail Flash Butt Welding Machine; Rail Welding; Welded Butt Joint

TN957.8+3

A

2095-8412 (2016) 05-859-04工业技术创新 URL: http://www.china-iti.com

10.14103/j.issn.2095-8412.2016.05.007