高压碱回收炉焙炉水冷壁内管结垢及腐蚀分析

2016-11-18贺黎明许俊鸿

贺黎明 许俊鸿 刘 威

(武汉凯比思电力设备有限公司,湖北武汉,430074)

·碱回收炉腐蚀分析·

高压碱回收炉焙炉水冷壁内管结垢及腐蚀分析

贺黎明 许俊鸿 刘 威

(武汉凯比思电力设备有限公司,湖北武汉,430074)

采用X射线衍射仪(XRD)、场发射扫描电子显微镜(FESEM)、金相显微镜分析了碱回收炉水冷壁管腐蚀面的元素组成,以找出腐蚀原因,并提出改善建议。分析检测结果表明,腐蚀以氯腐蚀为主兼有碱腐蚀,氯腐蚀一旦发生即不可逆转。建议从酸洗、水质、锅炉运行及监控方面进行改善,从而提高锅炉安全运行的可靠性。

碱回收炉;水冷壁;腐蚀;结垢

海南金海浆纸业有限公司RB2#碱回收炉于2008年3月投入使用,碱回收炉黑液处理能力为2200 t/d固形物,额定主蒸汽产量为340 t/h,额定主蒸汽温度为480℃,主蒸汽压力为8.4 MPa。在2015年9月28日发生锅炉爆管事故,停炉检修时发现爆管处为锅炉右墙靠近一次风口的第22和第23根(从炉前往炉后)水冷壁管,同时检测出大量水冷壁管壁厚严重变薄,水冷壁管切割后剖开发现管内壁存在不同程度的腐蚀。因碱回收炉物料的特殊性,在主燃烧区域水冷壁管采用复合钢管(复合钢管参数:外径63.5 mm,壁厚6.53 mm,内侧SA210-A1厚度为4.88 mm,外侧304 L厚度为1.65 mm),本次腐蚀均为水冷壁管内侧向火面腐蚀,背火面钢管完好。截至2015年10月14日已发现84根水冷壁管腐蚀(已更换),严重影响锅炉的安全运行。笔者从生产所用的水冷壁管上的腐蚀部位取样,对其进行检测分析[1-2],以找出腐蚀原因。

1 实 验

1.1 样品

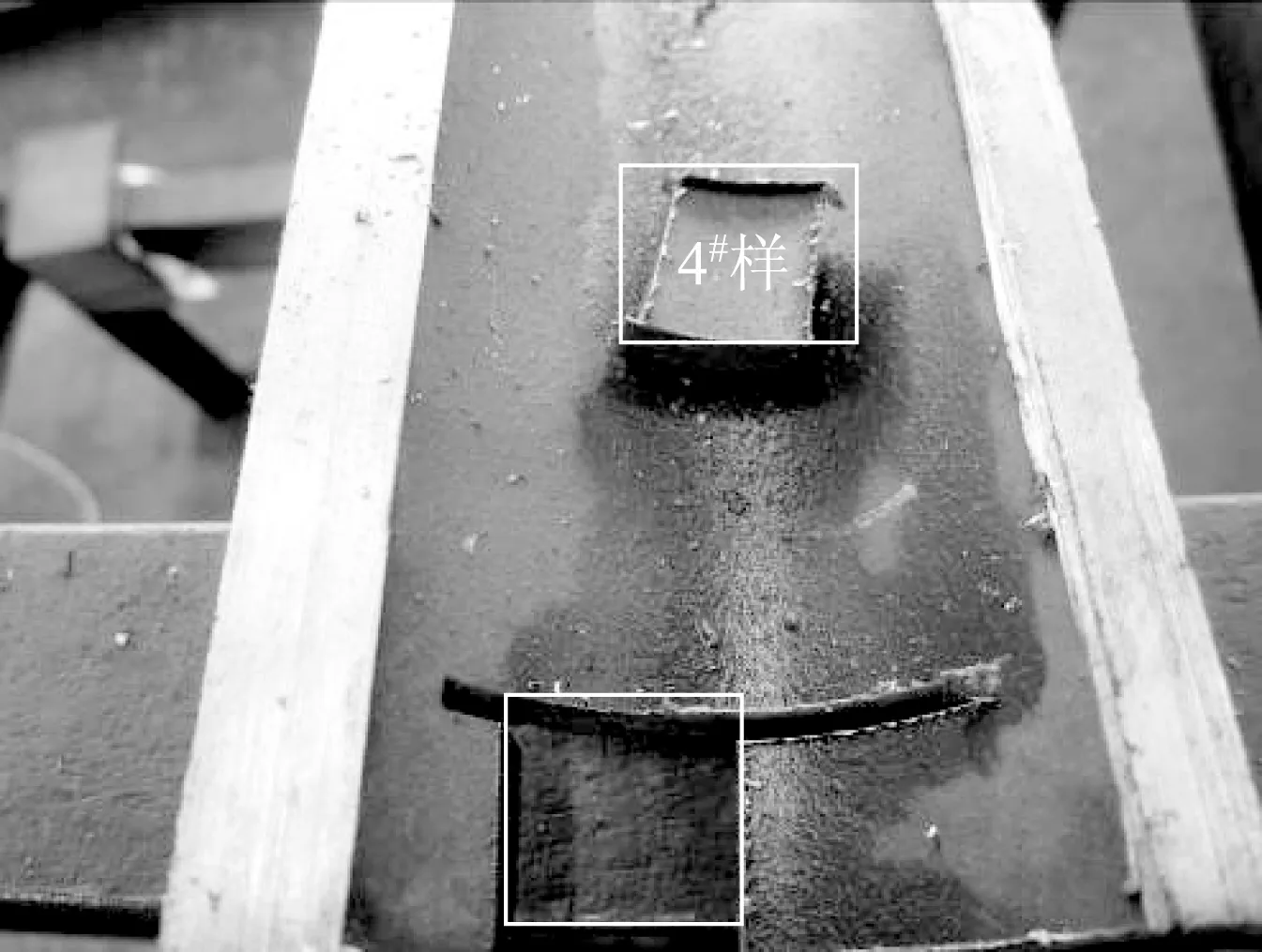

在水冷壁管A管和B管上各取具有代表性的2块大小为15 mm×15 mm的试样。A管为腐蚀严重的管子,B管为刚开始发生腐蚀凹坑的管子。1#样和2#样取样位置如图1所示,3#样取样位置如图2所示,4#样取样位置如图3所示。

1#样:在A管向火面管内壁腐蚀严重处取样,此处垢层已脱落。

2#样:在A管向火面管内壁腐蚀严重处取样,此处垢层较厚。

3#样:在B管向火面管内壁开始出现腐蚀凹坑处取样。

4#样:在B管背火面管内壁未腐蚀部位取样。

1.2 检测仪器

X射线衍射仪(XRD):型号D8 Adwance,德国布鲁克公司;场发射扫描电子显微镜(FESEM),比利时布鲁克公司;金相显微镜:型号C2003A,上海自动化仪表有限公司。

图1 1#样和2#样取样位置

图2 3#样取样位置

图3 4#样取样位置

2 检测结果与分析

2.1 XRD检测

对管壁不同受损处所取的试样进行XRD检测,结果如图4所示。查相关特征峰曲线,其中30.31°、35.53°、43.24°、53.47°、57.41°、62.73°为Fe3O4的特征峰[3],24.01°、33.03°、35.63°、49.62°、53.74°、57.41°、62.73°、64.14°为Fe2O3的特征峰[4]。

根据图4中出峰位置分析如下:1#样中的主要成分基本上是Fe3O4和Fe2O3;2#样则是Fe3O4的特征峰且强度很高,说明基本不含其他物质;3#样中的主要成分是Fe2O3。1#样、3#样特征峰的强度相对2#样明显低出许多,说明1#样、3#样还含有其他物质,其他含量较低的物质其特征峰强度不大,被掩盖或屏蔽掉,因此里面的物质更可能是因为自身的特性而无法被检测到,如无定形的碳就没有XRD特征峰。

图4 1#样、2#样、3#样的XRD曲线

2.2 FESEM检测

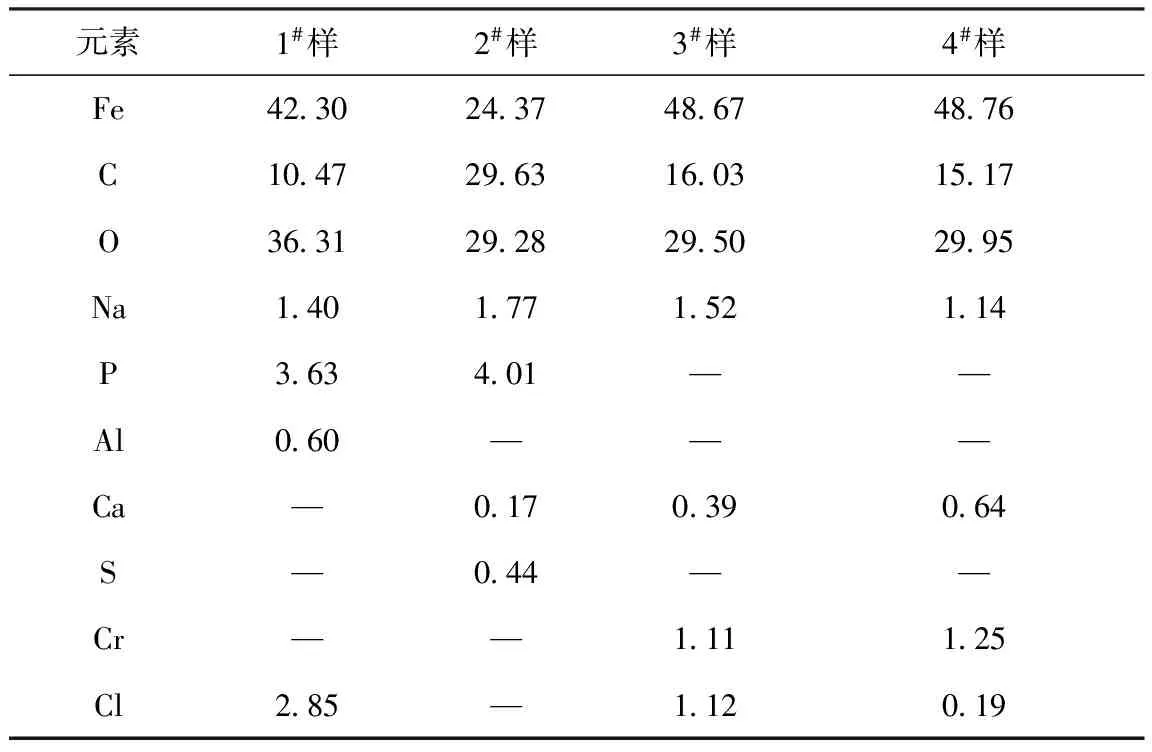

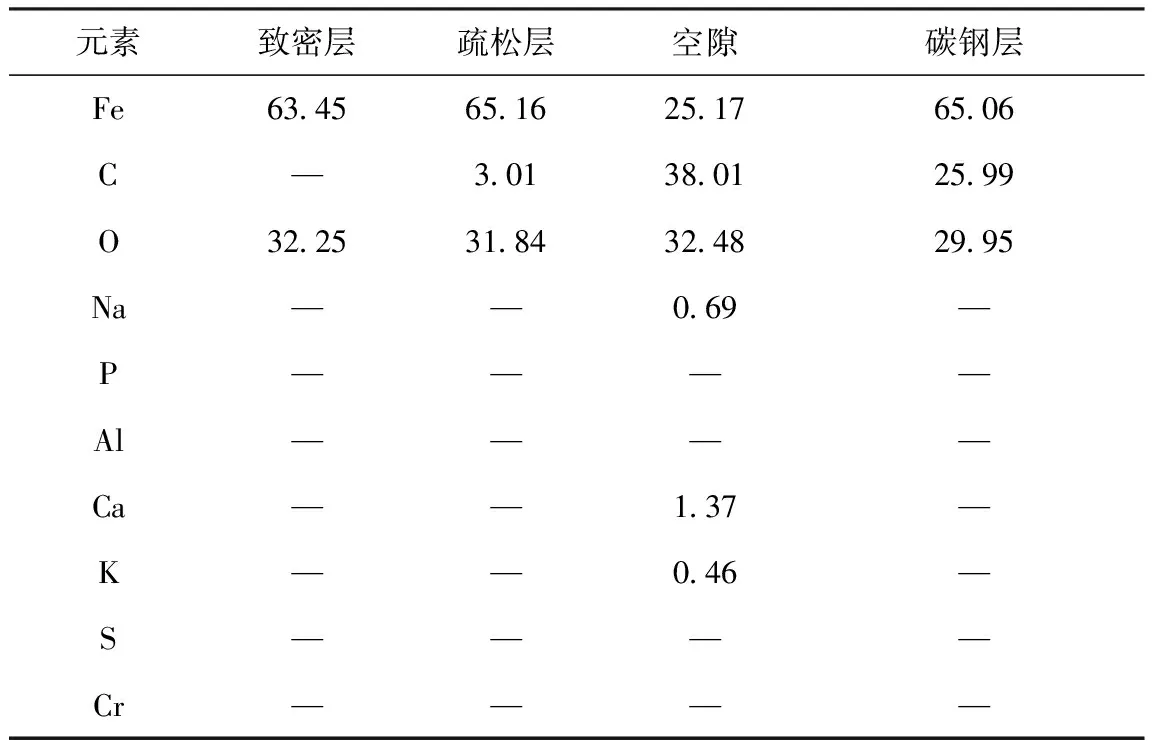

为了得到垢层表面的化学成分,分析腐蚀的机理,笔者采用FESEM对腐蚀面1#样、2#样、3#样、4#样进行了能谱检测,检测结果如表1所示。

从表1中可以看到,Cl、Ca、Al是管材化学成分表中所不具备的元素,它们的出现说明碱回收炉炉水(以下简称炉水)在某个时期内曾经出现过质量问题。

表1 4个样品能谱检测结果

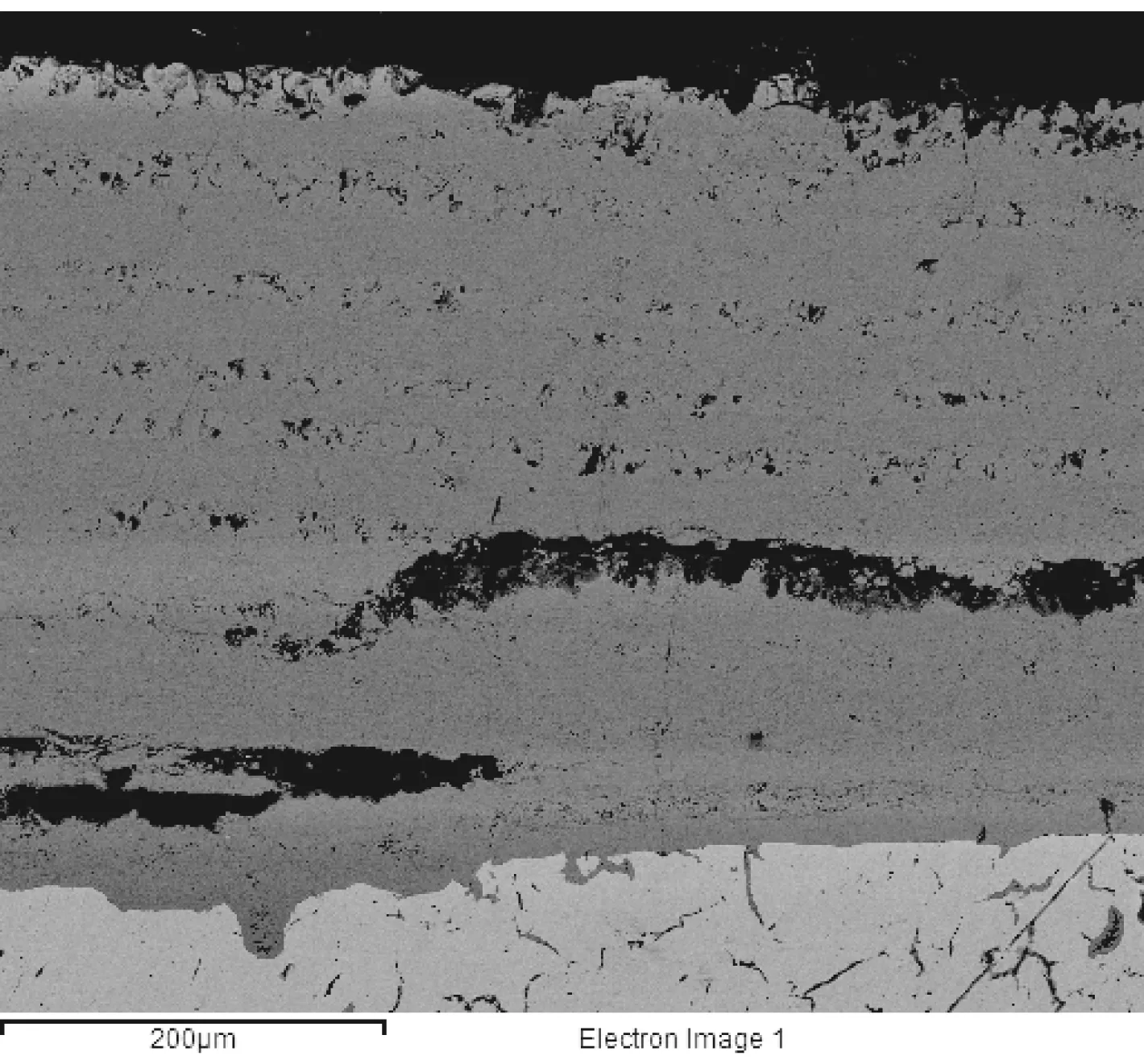

为了进一步验证钢管腐蚀的过程,笔者又选取了腐蚀较严重的2#样进行SEM检测+截面能谱检测。2#样SEM图如图5所示;2#样截面能谱检测结果如表2所示。

图5 2#样截面SEM图

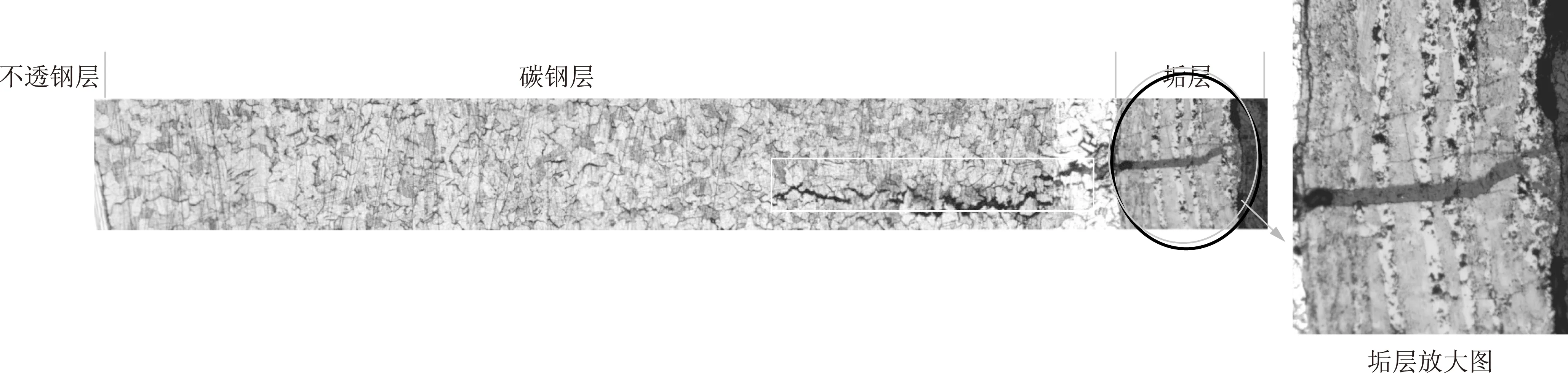

通过图5可以发现,2#样垢层有明显的分层现象,基本为一层致密层、一层疏松层交替而成,其间还存在空隙。

表2 2#样截面能谱检测结果

图7 2#样不锈钢层、碳钢层、垢层金相检测合成图(×100)

通过表2可以很清楚地看到2#样截面各层的元素组成情况为:

(1)致密层:在致密层选取多点进行检测,均只检测到O元素和Fe元素,未检测到C元素,且各点O元素、Fe元素的含量变化不大,说明C元素基本上是以单质形式而不是化合物形式(碳酸盐)存在,结合XRD结果分析,存在“析碳”现象;仅测到O元素和Fe元素,说明致密层基本上是Fe的氧化物,未测到C元素而仅测到O元素、Fe元素的点的O/Fe原子数之比大于1.5,说明该处基本是Fe2O3。

(2)疏松层:除了检测到O元素和Fe元素外,还检测到C元素和一些其他元素。

(3)空隙:检测到Fe元素,但含量明显低于其他层的,说明Fe元素是以氢氧化物的形式存在,未来得及脱水因而密度相对较小而导致含量较低。空隙处检测到的元素种类相较其他点明显要多,说明该处空隙曾经是水滞留的地方、保留了水质证据。所有检测到Ca元素的点绝大多数在空隙处,K元素、Na元素也都在空隙处检测到,说明了炉水曾经在某个时段内出现过质量问题。

图6 2#样碳钢层SEM图

(4)碳钢层(见图6):在碳钢层晶界处检测到Cl元素和O元素(Fe元素、C元素、Mn元素为碳钢成分),说明存在氯腐蚀。

截面检测到的Na元素相对于垢面的而言大幅度减少,说明Na元素基本上存在于垢层的表面,以NaFePO4的沉淀形式出现。

2.3 截面微观结构

用金相显微镜观察2#样的截面,观察结果如图7所示。从图7可以看出,前面提到的垢层分层在图7中(垢层放大图)非常明显,C元素在垢层中的分布清晰可见,垢层向碳钢面生长累积。图7中所标示(方框所在)沟槽为典型的氯腐蚀效果,并随氯沿晶体界面的深入、腐蚀的加剧不断加深和拓宽。

垢层的分层,基本上是一层致密层、一层疏松层交替累积而成,这种带状分层是由于水冷壁内管水温度和盐浓度出现波动造成,温度影响Fe(OH)3与Fe(OH)2的脱水速率,导致C元素和各种离子的扩散速度出现差异,析出的C元素在Fe(OH)3和Fe(OH)2中附着,导致Fe(OH)3和Fe(OH)2的脱水产物的连续性遭到破坏无法形成连续的致密产物而相对疏松,有些地方只检测到O元素和Fe元素,而有些地方不仅检测到O元素和Fe元素,而且检测到C元素;水的曾经存在是形成“空穴”或“空腔”的原因。

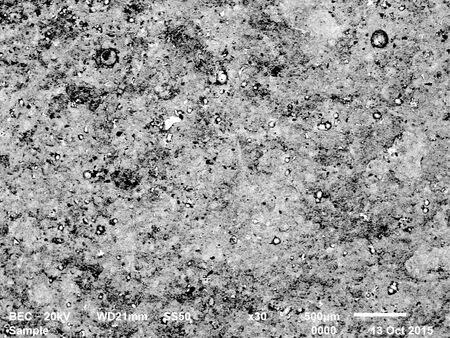

图8 2#样腐蚀面SEM图

图9 2#样截面金相图(×100)

图8和图9分别为2#样腐蚀面SEM图和截面金相图。从图8和图9可以看出,图中有球状的C元素。球状C元素的出现,说明碳钢层出现过至少超过珠光体球化温度的高温,使得渗碳体中的C沿晶体界面析出并汇集增长成球状;随着C的不断析出,渗碳体(碳化物)成为铁素体,与原有铁素体合并,原有珠光体与铁素体间的晶界消失。

SA210-A1钢主要用于金属壁温不超过450℃的锅炉受热面管,在长期高温使用过程中,其组织中的珠光体会发生球化现象,即珠光体中的渗碳体(碳化物)形态由最初的层片状逐渐转变成球状,材料的力学性能也随之下降。根据DL/T884—2004火电厂金相检验与评定技术导则6.1.3条以及金相分析中珠光体球化计算,得出SA210-A1钢珠光体发生球化时金属壁温在495.4~616.5℃之间,球化温度远高于正常运行时锅炉水冷壁管壁温(设计条件下最高359.8℃)。所以可以判断,热力原因不是引起局部高温及腐蚀的起因。

2.4 综合分析

查看并追溯近2年工厂的水质报告,发现在2014年6月1—9日,期间炉水的电导率高达614 μS/cm,远高于标准要求的≤150 μS/cm,而正常运行时炉水电导率基本控制在50 μS/cm左右,其他指标均正常,说明在2014年6月1—9日期间,炉水出现质量问题,后经工厂确认,在此期间曾误将CRP(Cl-、 K+离子移除系统)中废液排入锅炉中,而这可能是引起锅炉腐蚀的原因。

Cl-具有很强的活化性能,会破坏金属表面的氧化膜并阻碍其再次成膜,造成钝化膜击穿的临界质量浓度约为100 mg/L[5- 6]。文献[7]报道,氯腐蚀的产物在70℃可以看到明显的两层结构,外层为疏松的Fe3O4腐蚀产物,内层可能是Fe(OH)3。对碳钢而言,还会有C的析出。这在图8和图9中都可以看到。

随着氧化膜的破坏,受到碱腐蚀的炉管表面呈凿槽型(苛性槽蚀,见图1),这是一个很容易识别的碱腐蚀的外观特征。苛性槽蚀一般发生在水冷管壁的向火侧,通常发生在一个或多个流动干扰使炉水杂质发生沉积的地方。但发生碱腐蚀有两个条件缺一不可,即炉水中存在过量游离碱且水冷壁管存在局部过热。过量OH-可能的来源为:① 加入到炉水中的NaOH;② 磷酸盐隐藏所产生的OH-;③ 凝汽器泄露,碳酸盐型冷却水漏入凝结水中,碳酸氢盐在炉水中分解产生OH-;④ 补给水中含有NaOH或碳酸盐碱度[8]。

根据以上检测结果和数据分析,可以确认管壁腐蚀的发生是以盐垢的出现和氯腐蚀破坏氧化膜开始的,氯在腐蚀过程中起催化剂的作用:Cl-+Fe-2e→FeCl2;FeCl2+OH-→Fe(OH)2+Cl-;Fe(OH)2+OH--e→Fe(OH)3,然后Fe(OH)2、Fe(OH)3脱水生成FeO和Fe2O3(以Fe3O4形式出现、暴露在空气中可逐渐全部转化为Fe2O3)。随着氧化膜的破坏,氯腐蚀和碱腐蚀在垢下发生,根据检测结果判断是氯腐蚀为主兼有碱腐蚀。随着垢的增厚、热阻增加,水的冷却效果降低,进而反过来使管温升高又加剧腐蚀和垢层增厚、热阻继续增加的恶性循环,碱腐蚀的可能性和速度增大,腐蚀加剧,最后由于管壁的减薄无法承受管内高压而爆裂。

3 结 论

采用X射线衍射仪(XRD)、场发射扫描电子显微镜(FESEM)、金相显微镜对碱回收炉水冷壁管腐蚀面的元素组成进行了分析。

(1)在垢面样品中检测到Cl、Ca、Al元素,截面样品中也检测到Cl、Ca、Al元素,同时还检测到K元素,这些元素的检出、尤其在垢层样品中的空隙检出,且炉水的水质报告中显示某个时期电导率远超标准要求,这些都说明在某个时期或时间段内炉水曾经出现过质量问题。

(2)C元素的检出结果远超出正常值,而XRD检测结果并未显示出相应较强的碳酸盐特征峰,结合微观检测照片的出现球化“C”、以及相应的Fe、O元素并未出现较大变化,可以判断:C元素以单质形式存在且为不定形,故而无特征峰不被XRD检测到;大量C元素的存在说明其腐蚀主要是氯腐蚀产生的“析碳”。

(3)局部高温的出现由腐蚀结垢引起——结垢导致热阻增加降低水的冷却效果,进而反过来使管温升高又加剧腐蚀和垢层增厚、热阻继续增加的恶性循环,最终导致事故发生。局部高温不是引起腐蚀的主要原因,却是加剧腐蚀的原因。

(4)事故的发生是多种因素综合结果,以氯腐蚀为主,兼有碱腐蚀。

4 建 议

(1)腐蚀以氯腐蚀为主兼有碱腐蚀,氯腐蚀一旦发生即不可逆转,通过以上分析推测,在事故锅炉炉管内目前腐蚀仍在继续,只不过因为水质的改变、氯含量的降低变得缓慢而已。因此建议对事故锅炉停车进行全面酸洗除垢后再检测有无壁厚减薄,一旦发现无论减薄多少则必须更换减薄管,否则同样事故可能再次发生。

(2)水的质量问题是导致事故发生的直接原因,建议工厂加强对水质的监督管理,水质出现问题必须立即彻底处理解决。

(3)建议建立定期检测机制,在每年的大修、中修期间进行炉管壁厚检测,尤其是在软水出现质量问题的情况下。

[1] QIN An-ye. Analysis of Crack Damage of Complex Pipes of Water Cooling Wall in the Bottom Part of Recovery Boiler Furnace Chamber[J]. China Pulp & Paper, 2014, 33(10): 55.

覃安业. 碱回收锅炉底部水冷壁复合管裂纹损坏情况分析[J]. 中国造纸, 2014, 33(10): 55.

[2] TANG Jie, GAI Hong-de,YOU Yi. Corrosion Reason Analysis for Ⅲ Stage Superheater of Recovery Boiler[J]. China Pulp & Paper, 2012, 31(8): 45.

唐 杰, 盖红德, 游 怡. 碱回收锅炉Ⅲ级过热器腐蚀原因分析[J]. 中国造纸, 2012, 31(8): 45.

[3] 张锡凤, 刘晓光, 程晓农, 等. 四氧化三铁纳米片的制备及其对液体石蜡摩檫学的改性[J]. 润滑与密封, 2008, 33(12): 11.

[4] 谢小莉, 杨合倩, 焦 华, 等.α-Fe2O3纳米立方体和纳米棒组装空心微球的可控合成及其磁学性能[J]. 中国科学B辑: 化学, 2008, 3(7): 595.

[5] 吕军文, 楼台芳. 高温炉水的性质及对水冷壁腐蚀的影响[J]. 四川电力技术, 2003(5): 1.

[6] 潘旭东, 王向明. 循环水中氯离子控制及对不锈钢腐蚀机理探讨[J]. 工业水处理, 2013, 33(3): 14.

[7] Winston Revie R. Corrosion and Corrosion Control[M]. 4th Ed. Hoboken New Jersey: John Wiley & Sons, Inc.

[8] 徐 洪. 高压锅炉水冷壁管碱腐蚀诊断与机理研究[J] .中国电机工程学报, 2003, 23(2): 183.

(责任编辑:常 青)

Corrosion and Pipe Scale Analysis of High Pressure Alkali Recovery Boiler’s Water Wall Tubes

HE Li-ming*XU Jun-hong LIU Wei

(Wuhan Kempinsh Power Equipment Co., Ltd., Wuhan, Hubei Province, 430074)(*E-mail: heliming@whkbs.com)

Corrosion analysis of recovery boiler’s water wall pipes found that the corrosion was maily caused by chlorine, as well caused by alkali in some degree, the paper provided suggestions for relieving corrosion and scaling from the aspects of acid pickling, water treatment, boiler running and monitor, accordingly improving safe dependability of the boiler.

alkali recovery boiler; water wall pipes; corrosion; scaling

贺黎明先生,工程师;主要从事碱回收锅炉方面的设计工作。

2016- 06-13(修改稿)

TS733+.9

A

10.11980/j.issn.0254- 508X.2016.10.004