石油钻探用铝合金热挤压管内表面质量控制工艺的研究

2016-11-17欧庆峰杨富波韩洪昌

欧庆峰,杨富波,韩洪昌

(山东兖矿轻合金有限公司 山东 邹城 273515)

·试验研究·

石油钻探用铝合金热挤压管内表面质量控制工艺的研究

欧庆峰,杨富波,韩洪昌

(山东兖矿轻合金有限公司 山东 邹城 273515)

石油钻探用铝合金热挤压管的研发还处于起步阶段,是深井、超深井及低温油气开采急需的关键材料。铝合金管材的产品质量显得尤为重要;针对铝合金热挤压管在实际生产过程中出现的内壁起皮、裂纹、划伤等问题进行研究,查找原因并提出预防措施,旨在提高铝合金无缝管的内表面质量。

热挤压管;内表面;质量控制

0 引 言

铝合金管材挤压时,按照挤压时金属的流动方向与挤压轴的运行方向的关系可分为正向挤压和反向挤压,其中,反向挤压制品因尺寸精度高、组织均匀等特点,应用前景十分广阔。在用固定挤压针挤压铝合金无缝管的过程中,受铸锭、挤压针及外部环境的影响,管材内壁易出现明显的起皮、裂纹等缺陷,降低制品的合格率[1,2]。

1 原因分析

通过跟踪Φ160 mm×18 mm的铝合金热挤压无缝管的生产,对管材内表面起皮、裂纹等缺陷进行总结分析,原因如下:

1.1 铸锭镗孔时内表面加工痕过深

当铸锭镗孔后退刀时,刀具易与铸锭内壁产生剐蹭,造成划伤等缺陷,而这种缺陷往往是通过“铲槽”方式进行处理。目前多采用的是半穿孔挤压,即内孔直径比穿孔针小0~1 mm,在穿孔挤压过程中,穿孔针可将内表面的氧化物、脏物及其他表面缺陷的金属推出模孔,如果铸锭内表面的“铲槽”太多、太深,“铲槽”不光滑,穿孔后仍有部分铲槽缺陷残留,就很容易在铸锭与穿孔针之间形成许多封闭有气体的小坑,进而造成起皮、气泡等缺陷。

在实际挤压生产中,选取5根空心铸锭进行试验,5根空心铸锭的内径尺寸在164.7~165.0 mm之间,铸锭内表面前中后零散分布深度0.3~0.5 mm的铲槽。挤压后发现,挤压的5根管材均存在如图1所示的起皮和裂纹。

图1 内壁起皮、裂纹图样

1.2 铸锭有气泡、砂眼等铸造缺陷

生产时,选取了2根在内孔边部有砂眼的铸锭,砂眼距端部约70 mm,砂眼的一侧作为铸锭尾端,压余为50 mm,可保证有砂眼的区间能正常挤出。经挤压后,砂眼对应的管材尾端存在明显的裂纹。如果铸锭本身有气泡、砂眼,在挤压针穿孔及后续的填充挤压过程中,便会形成微裂纹,随着铸锭从模孔中流出,便会在制品内表面形成起皮和气泡等缺陷。

1.3 挤压针及针头温度低

造成针及针头温度低的原因主要有以下两个方面:一是非挤压时间过长,而针头未及时置于挤压筒内保温,造成温度过低;二是在线淬火时,冷却水从管材头部流入管内,形成的水雾在模孔处与针头接触,造成针头温度急速降低。

针头处粘铝的温度低于模孔处的铝锭温度,而温度相对较低的粘铝硬度高。在挤压力作用下,铝锭从模孔与针头间的环型空洞中流出,针头与铸锭会相互摩擦,针头上的粘铝便会造成管材内壁出现起皮、裂纹等缺陷。

1.4 铸锭、挤压筒加热温度过高

铸锭、挤压筒加热温度过高时,铝合金的金属强度降低,在挤压过程中受拉应力作用易产生裂纹等缺陷。

1.5 针头硬度偏低

在穿孔挤压过程中,针头受到高温高压的作用,强度会逐步降低,产生一定的弹性变形,与管材的摩擦系数变大,进而造成起皮、划伤等缺陷。通过现场跟踪检测,热挤压管内壁出现起皮、裂纹等缺陷时,所用针头硬度基本在43~45 HRB之间。

2 结论及预防措施

2.1 结论

铝挤压管材内壁出现起皮、裂纹等缺陷主要原因有:铸锭镗孔时内表面加工痕过深,铸锭有气泡、砂眼等铸造缺陷,挤压针及针头温度低,针头硬度偏低,铸锭、挤压筒加热温度过高。

2.2 预防措施

2.2.1 提高铸锭内孔加工质量

内径尺寸与刀痕、铲槽深度之和不超过穿孔针的尺寸,保证在半穿孔挤压过程中,穿孔针可将内表面刀痕、铲槽等缺陷推出模孔,可有效避免铲槽过深造成的内表面缺陷。

2.2.2 对铸锭进行探伤处理

对铸锭进行探伤处理,将存在气泡、砂眼缺陷的铸锭挑出,保证铸锭的质量。

2.2.3 及时清理挤压针上的粘铝

根据现场生产经验,按照“每挤压3根清理一次针身,针尖根根清理”的方法进行控制,可在生产效率和产品质量之间找到很好的平衡点。

2.2.4 降低铸锭温度,采用等温挤压工艺

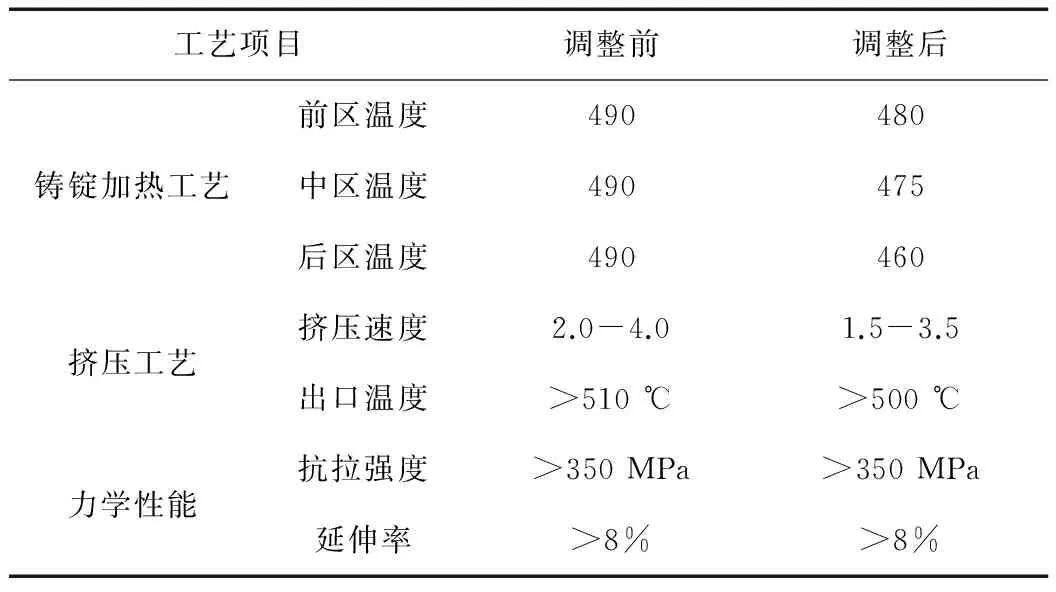

在挤压力的作用下,机械能会逐步转化为后端铸锭的热能,使铸锭后端流出模孔时达到头端的温度,下面以Φ160 mm×18 mm无缝圆管为例,具体工艺数值调整情况见表1。

表1 工艺数值调整情况

2.2.5 定期检测针头的硬度,及时渗氮处理

硬度低于45 HRB时,应进行渗氮处理,氮化后,针头硬度可达到50 HRB以上,而在此过程中要特别注意针头螺纹处的防护。

[1] 邓小民.铝合金无缝管生产原理与工艺[M].北京:冶金工业出版社,2007.

[2] 肖亚庆,谢水生,刘静安,等.铝加工技术实用手册[M].北京:冶金工业出版社,2005.

Study on the Quality Control Technology of Internal Surface of Aluminium Alloy Hot Extrusion Tube for Oil Drilling

OU Qingfeng,YANG Fubo,HAN Hongchang

(ShandongYanconLightAlloyCo.Ltd.,Zoucheng,Shandong273515,China)

The research and development of hot extrusion aluminium pipe using in oil drilling industry is still in its infancy. The hot extrusion aluminium pipe is an urgent need key materials of deep well, ultra deep wells and low temperature oil and gas mining. The quality of the aluminium alloy pipe is particularly important.Focusing on the actual production process of aluminum alloy hot extrusion pipe, the research is carried on problems of the peeling, cracking, scratching and such problems; and find out reasons and puts forward the prevention methods to improve the quality of the inner surface of the aluminium alloy seamless tube.

hot extrusion pipe;internal surface; quality control

欧庆峰,男,1980年生,工程师,2003年毕业于山东科技大学过程装备与控制工程专业,现从事铝型材加工的生产和质量管理工作。E-mail:qfo@163.com

TG379

A

2096-0077(2016)05-0025-02

2016-05-10 编辑:葛明君)