可靠性强化试验技术在机电产品中的应用研究

2016-11-17王学孔张钟文钟云龙

王学孔,张钟文,钟云龙

(1.工业和信息化部电子第五研究所,广东 广州 510610;2.广东省电子信息产品可靠性技术重点实验室,广东 广州 510610;3.广东省电子信息产品可靠性与环境工程技术研究开发中心,广东 广州 510610)

可靠性强化试验技术在机电产品中的应用研究

王学孔1,2,3,张钟文1,2,3,钟云龙1,2,3

(1.工业和信息化部电子第五研究所,广东广州510610;2.广东省电子信息产品可靠性技术重点实验室,广东广州510610;3.广东省电子信息产品可靠性与环境工程技术研究开发中心,广东广州510610)

机电产品是军用、民用装备的重要的组成部分,如何快速地缩短该装备的研制周期、提升其整体可靠性水平,是现代装备研制过程中急需解决的问题,可靠性强化试验技术可在这方面发挥重要的推动作用。阐述了如何开展机电产品的可靠性强化试验的方法,提出了机电产品可靠性强化试验三步走的思路,并制定了机电产品相应的可靠性强化试验方案与试验流程。结果表明,该方法能够快速、高效地暴露机电产品的设计和工艺缺陷,以及薄弱环节,对于提高机电产品的可靠性具有一定的参考价值。

可靠性强化试验;机电产品;应用方法

0 引言

自从日本首次提出机电这一概念以来,机电一体化技术得到了飞速的发展。随着计算机技术、控制技术的飞跃进步,机电产品不断地进入到了人们生产、生活的各个领域,例如:家电、制造、医学、交通、航空、航天和船舶等领域,在人类社会进步的道路上起到了非常重要的作用。但是,机电产品不同于一般的机械产品或电子产品,它有着不一般的可靠性特点。

机电产品主要由机械本体、动力单元、控制单元、检测单元和执行单元等组成,构成系统的要素包括机、电、液、气、光和磁等,而机械与电子是机器的重要组成部分。但是,机电产品并不是机械和电子的简单叠加,而是两者的有机结合,因此,其故障模式比两者之中的任何一个的故障模式都要复杂,甚至会出现新的故障模式。同时,随着科学技术的发展,使用方对机电产品的可靠性指标提出了更高的要求。要在短时间内发现产品潜在的故障并不容易,特别是一些潜伏较深的故障。传统环境模拟试验的试验周期长、费用高且不能完全暴露机电产品的设计和工艺缺陷,以及薄弱环节。为此,需要研究或引入一种能够快速、高效地激发机电产品的设计和工艺缺陷,以及薄弱环节的试验技术。

1 可靠性强化试验技术

可靠性强化试验技术的理论基础是故障物理学,它把故障和失效当作主要的研究对象,通过发现、研究和根治故障来达到提高产品可靠性的目的。其具体的做法是:通过施加一种高于产品规范规定的环境应力来快速地激发产品的缺陷,以及暴露产品设计的薄弱环节,找到并提高产品的工作极限和破坏极限;同时,通过对试验过程中出现的故障和失效的机理进行分析,采取改进措施,从而达到尽早地发现缺陷并改正缺陷的目的[1-3]。

可靠性强化试验采用步进的方式向产品施加应力,通常从技术规范的应力极限开始 (或在技术规范应力极限内选定几个台阶)逐步地增大应力等级。其中,温度步进应力试验中每个温度段的停留时间取决于受试产品,停留仅用于产生有效的热应力,最大应力发生在温度转变时,因此停留时间一般以使受试产品内部的温度达到需要的温度为准;振动步进应力试验在每个应力量级停留10 min左右;对于机电产品,还需要施加工作应力,但需要根据产品的特点进行具体的设计。同时在可靠性强化试验过程中需要对发生的每一个故障都进行分析,并提出相应的处理措施,以提高产品的固有可靠性[4-6]。

2 机电产品试验故障的特点

如上所述,机电产品一般包括两个部分,即机械部分和电子部分。其中,机械部分除了要经受温度、振动和湿度等环境应力的作用以外,同时还要经受负载力、转速、压力、油温、频率和行程等多种工作应力的作用,并且其经受的工作应力的量值一般较大;而电子部分则主要承受温度、振动和湿度等环境应力的作用,几乎没有承受工作应力。因此,机械部分的失效模式具有多样性和复杂性。其失效模式与材料、具体的结构形状及其大小和载荷性质及其大小等都有密切的关系,并且各种失效模式之间还存在着极强的耦合性。例如:机械部分采用不同的结构形式来实现同一种功能时,其各种零部件所承受的应力会大为不同;机械部分的失效形式可以是损坏、失调、渗漏、堵塞、老化和松脱,以及它们的组合等多种表现形式;同一个零部件可能有多种失效模式,同一失效模式又可能发生在不同的部位,从而大大地增加了失效模式分析的难度和复杂性。电子部分的失效模式比较简单,主要有开路、短路、击穿、器件损坏和接触不良等。各种失效模式之间比较独立,耦合性不强,比较容易分析,基于上述分析发现,对机电产品开展可靠性强化试验是非常必要的,其不仅可以降低产品外场的故障率,还可以搞清楚新研机电产品常见的故障模式,以便有针对性地提出改进与预防措施。

3 机电产品可靠性强化试验的流程

3.1机电产品可靠性强化试验的总体思路

通过对机电产品的结构进行分析,我们可以看出,机电产品既包括电子部分,又包括机械部分,两部分所承受的应力类型不同,其应力大小也不尽相同。因此,为了更充分地激发机电产品的设计和工艺缺陷,以及薄弱环节,首先需要对机电产品的结构特点进行分析,通常分两种情况进行分析。

a)对于那些机械部分和电子部分可以分离的机电产品,如果可以用两个强化试验箱同时开展试验的,则应统筹地制定机电产品机械部分和电子部分可靠性强化试验剖面,并将其连接成系统来开展试验,以便激发机械部分和电子部分耦合设计及工艺缺陷。对于不能同时开展可靠性强化试验的,首先,分别为电子部分和机械部分设计强化试验方案,并据此分别开展试验;然后,再将两部分组装在一起开展可靠性强化试验。即,该类机电产品的可靠性强化试验应分三步走:

1)首先,对电子部分开展可靠性强化试验,利用极严酷的环境应力充分地暴露其设计和工艺缺陷,以及薄弱环节;

2)其次,对机械部分开展可靠性强化试验,利用极严酷的环境应力和工作应力,充分地暴露其设计和工艺缺陷,以及薄弱环节;

3)最后,根据上述试验来确定整机系统可靠性强化试验条件并开展可靠性强化试验,充分地暴露其电子部分和机械部分交互作用时的设计和工艺缺陷,以及薄弱环节。

b)对于那些机械部分和电子部分不可以分离的机电产品,需要充分地考虑电子部分所能承受的环境应力极限,即环境应力的截止条件一般以电子产品耐环境条件设定,同时对机械部分施加工作应力,工作应力的截止条件根据机械部分耐工作条件来设定。

3.2电子部分的可靠性强化试验的流程

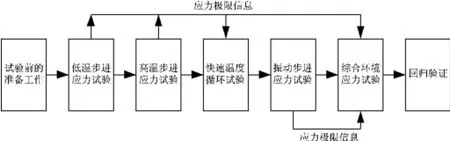

电子部分的可靠性强化试验包括:试验前的准备工作、低温步进应力试验、高温步进应力试验、快速温度循环试验、振动步进应力试验、综合环境应力试验和回归验证7个阶段。可靠性强化试验的顺序如图1所示。

图1 可靠性强化试验顺序示意图

3.2.1试验前的准备工作

在开展可靠性强化试验前,应采用红外热成像仪对受试产品进行非接触式温度调查或采用温度巡检仪对受试产品进行接触式温度调查,以便了解受试产品的热分布及温升情况,为试验中温度传感器的布置提供参考;原则上,温度传感器应布置在受试产品电路板热集中点上或设计师关注的部位上。同时,也应对受试产品进行振动响应调查,初步了解受试产品的振动响应特性;振动传感器应布置在对振动较敏感的元器件上或附近、或受试产品相对薄弱的结构件上,以便获取该测试点的振动量值,为试验中的故障排除提供参考。

3.2.2温度步进应力试验

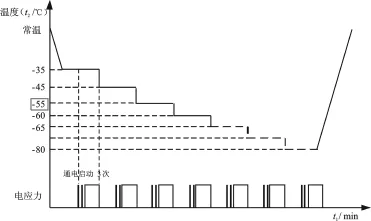

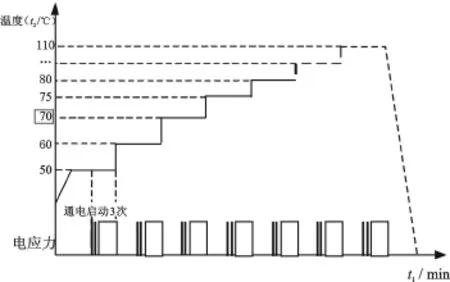

温度步进应力试验的要求如下所述,试验剖面如图2-3所示。

a)在不影响受试产品的功能及性能的情况下,尽量地将其密封盖板或外壳取下。

b)一般情况下,以受试产品设计规范规定的工作温度减 (加)20℃作为温度步进的起始温度。

c)在温度达到受试产品规范规定的工作温度(例如:-55℃或70℃)之前,以10℃为步长;之后,以5℃为步长。

d)每个温度台阶上的停留时间不小于受试产品达到温度稳定时间+10 min+测试时间。

e)受试产品达到温度稳定后,保温10 min,进行3次起动检测以考核其在极端温度条件下的起动能力,3次起动后对受试产品进行功能及性能检测,测试完毕后断电。

图2 低温步进应力试验剖面

图3 高温步进应力试验剖面

f)温度步进应力试验终止条件:以-80℃(或110℃)或者以已经找到的受试产品的温度工作极限或破坏极限为温度步进试验的结束温度。

3.2.3温度步进应力试验

温度步进应力试验的要求如下,试验剖面如图4所示。

a)在不影响受试产品的功能及性能的情况下,尽量地将其密封盖板或外壳取下。

b)快速温度循环试验从低温阶段开始,温度范围为低温工作极限温度加5℃~高温工作极限温度减5℃。

c)循环次数:一般不少于5个完整的循环周期。

d)温度变化速率不小于40℃/min。

e)每个循环中低温和高温阶段的停留时间不小于受试产品达到温度稳定时间+10 min。

f)每个循环升温或降温开始时进行3次起动检测,以考核受试产品在快速温度变化下的起动能力,3次起动检测后对受试产品进行测试直至测试结束后断电。

g)在每个循环的测试阶段,受试产品的电应力按 “上限值-下限值-标称值-上限值-下限值”的变化顺序施加。

图4 快速温度循环试验剖面

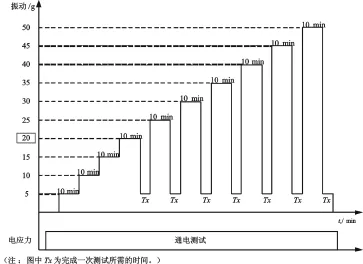

3.2.4振动步进应力试验

振动步进应力试验的要求如下所述,试验剖面如图5所示。

a)振动形式:气锤式三轴向六自由度超高斯随机振动。

b)起始振动量级:5 g。

c)步长:5 g。

d)每个振动量级的持续时间为10 min,在每个振动步进台阶都需要进行测试,受试产品施加标称电压。

e)在振动步进应力试验时,当振动量值超过20 g后,在每个振动量级台阶结束后将振动量值降至微颤振动量值5 g,振动持续时间一般以能够完成一个完整的测试为准。

f)振动步进应力试验终止条件:以50 g或者以找到的产品的振动工作极限 (包括直接找到或者通过找到产品的振动破坏极限间接确定的振动工作极限)为振动步进应力试验结束量值。

图5 振动步进应力试验剖面

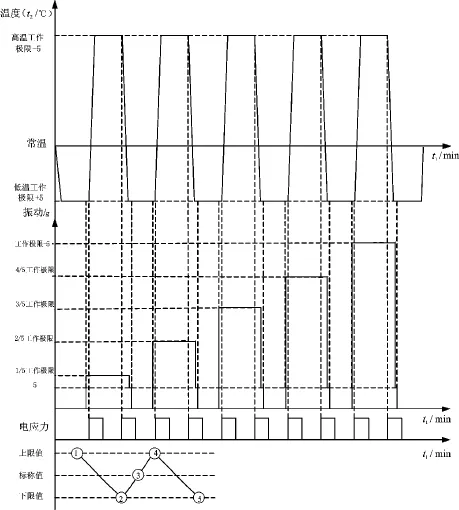

3.2.5综合环境应力试验

综合环境应力试验的要求如下所述,试验剖面如图6所示。

a)在不影响受试产品的功能及性能的情况下,尽量地将受试产品不承力的密封盖板取下,或不过分地影响承力盖板及外壳刚度的情况下钻一定数量的孔。

b)循环次数:不少于5个完整的循环周期。

c)温度应力的施加方式与快速温度循环的一致。

d)以受试产品的振动工作极限 (若工作极限超过50 g,以50 g作为工作极限)除以5得到的值作为振动步进的起始振动量级 (若振动工作极限除以5所得到的值小于5 g时,以5 g作为振动步进的起始振动量级),每次增加该值作为下一个循环的振动量级,第五次循环振动量级为振动工作极限减5 g;每个振动量级对应一个温度循环周期。

e)在每个循环的升温段开始前5 min施加相应的振动量级直至降温段结束,然后将振动量级降至5 g并维持5 min。

f)在每个循环的升温 (降温)开始时对变频器受试产品进行测试直至测试结束后断电。

g)每个循环中低温和高温阶段的最少停留时间:变频器受试产品达到温度稳定时间+10 min。

h)变频器受试产品各循环电应力按 “上限值-下限值-标称值-上限值-下限值”的变化顺序施加。

3.3机械部分的可靠性强化试验的流程

机械部分的可靠性强化试验的流程包括:试验条件确定阶段、工作应力强化试验、环境应力强化试验和回归验证试验等阶段。

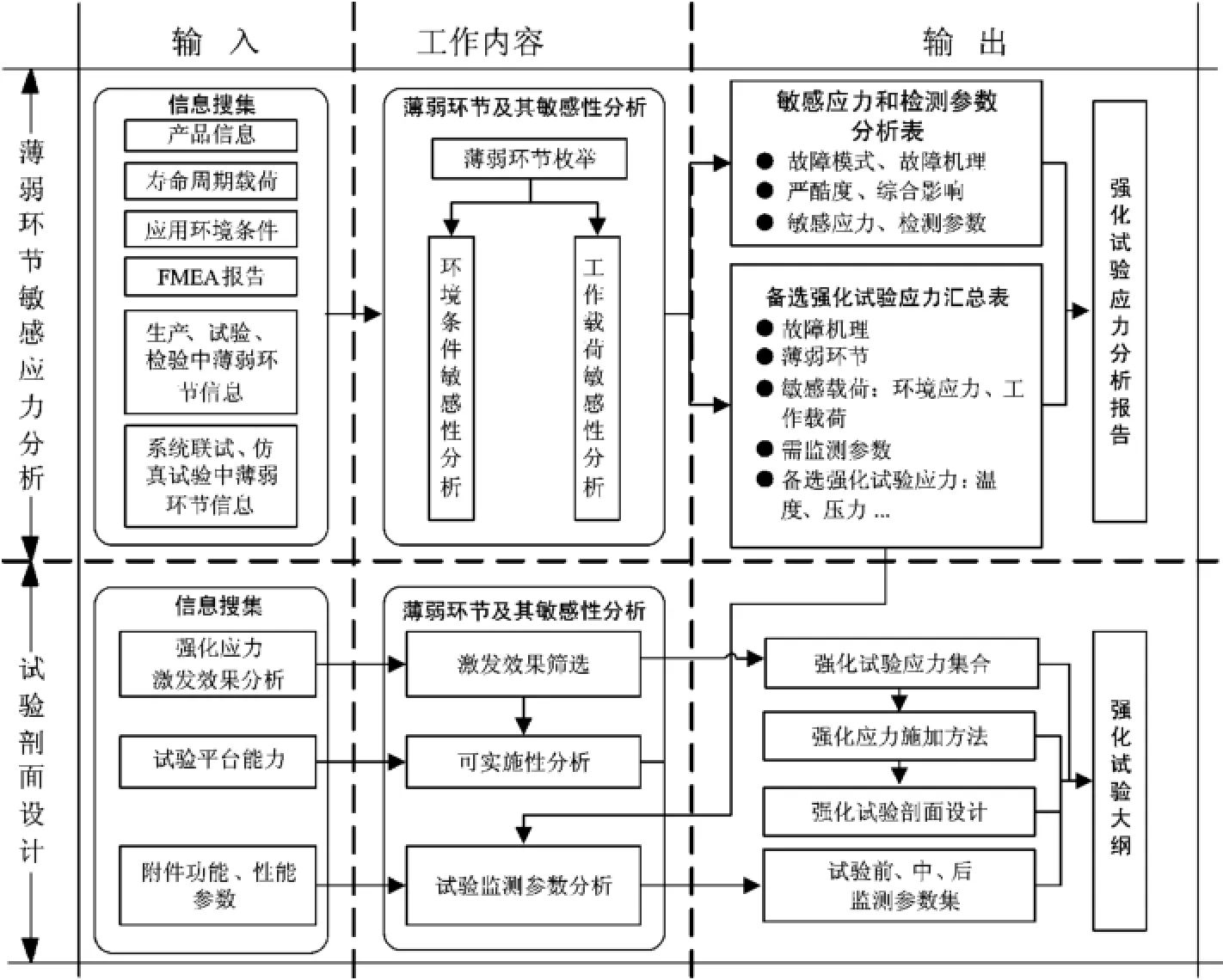

3.3.1机械部分的可靠性强化试验应力的确定

机电产品机械部分除了经受环境应力外,同时还经受工作载荷,例如:压力、转速、扭矩、油压、频次、油液污染和行程等。这些工作载荷对机械零部件可靠性的高低有很大的影响。

图6 综合环境应力试验剖面

不同类型的机电产品所承受的工作载荷也不同,例如:飞机驾驶杆、脚蹬和各组成零部件承受拉压应力,其在该拉压应力往复作用下将会产生疲劳失效;液压系统既承受外部阻力,也受到液压力的作用,同时还受到油液污染带来的磨损;飞机用非金属材料经常会承受压应力和油液浸泡,致使其老化失效;电动机系统主要的工作载荷为转速、扭矩和启停频次等。

机电产品机械部分经受的环境应力也比电子产品严酷,例如:辅助动力装置中的进口压力传感器、滑油温度传感器和排气温度传感器,其工作温度分别为180℃、180℃和300℃。

因此,在对机电产品的机械部分开展强化试验时,需要对其开展故障模式、故障机理和敏感应力分析,并根据工作载荷对机电产品的损伤影响程度的大小进行排序,同时考虑可靠性强化试验应力施加的可行性,以确定机电产品中机械部分可靠性强化试验中需要施加的应力类型,可靠性强化试验条件的确定流程如图7所示。

为了达到充分地激发机械部分的设计及工艺缺陷、发现其薄弱环节的目的,应在试验前搜集相关信息,分析确定其敏感环境应力和工作应力,形成 “可靠性强化试验强化应力确定分析报告”,以便进一步地确定可靠性强化试验的试验应力类型、应力量级和试验剖面。

3.3.2机械部分的可靠性强化试验剖面的确定

试验剖面是可靠性强化试验大纲的核心和关键,应根据上述分析来得到可靠性强化试验的备选应力,综合考虑这些应力对薄弱环节的激发效果,结合试验设备的能力和研制进度要求,由此确定出可靠性强化试验应力集合、应力的施加方式等试验剖面的设计要素,并设计出可行的可靠性强化试验剖面。

研究发现,环境应力和工作应力对机电产品的累计损伤作用的特性基本上是一致的,两种应力耦合作用的效果在一般情况下是加速产品累计损伤的。因此,制定可靠性强化试验方案时需要考虑两种应力的施加方式应该是加速产品缺陷部位的损伤速率的。

图7 可靠性强化试验条件的确定流程

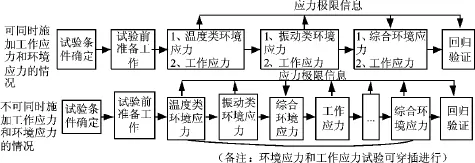

在可靠性强化试验设备允许的条件下,一般要求同时施加环境应力和工作应力,施加方式需要考虑加速缺陷部位转换成故障的速率,环境应力试验实施流程及应力方式参照上述电子产品,工作应力也采用步进方式施加。当可靠性强化试验设备不允许时,可以先开展环境应力可靠性强化试验,再开展工作应力可靠性强化试验;反之亦然。总之,应力的施加顺序需要考虑如何加速地暴露缺陷。两种情况的试验顺序如图8所示。

图8 机电产品中机械部分可靠性强化试验顺序

3.4整机系统的可靠性强化试验的流程

结合上述电子部分可靠性强化试验和机械部分可靠性强化试验的结果来设计整机系统的可靠性强化试验的剖面,其环境应力的施加流程及其方式可参照电子部分可靠性强化试验的5个阶段;其工作应力的施加流程和方式参照机械部分的应力施加方式。试验应力的截止条件可根据上述两类组成部分分别试验的结果进行确定。

4 结束语

机电产品在整个军用、民用装备中占有很大的比例,并在装备性能方面发挥着重要的作用,如何提高装备的完好性和成功性,是整个行业上上下下都非常重视的问题。可靠性强化试验技术可以在降低装备在外场使用时的故障率,缩短装备的研制周期方面发挥巨大的作用,为我国装备的进一步发展起到一定的推动作用。

[1]邝志礼.应用可靠性强化试验技术提高产品的可靠性[J].电子产品可靠性与环境试验,2002,20(6):1-5.

[2]李劲,时钟.可靠性强化试验在高可靠产品中的应用探讨 [J].电子产品可靠性与环境试验,2011,29(5): 10-14.

[3]温熙森,陈循,张春华,等.可靠性强化试验理论与应用 [M].北京:科学出版社,2007.

[4]GREGG K Hobbs.Accelerated reliability engineering:HALTandHASS[M].Manhattan:John Wiley&Sons Ltd,2000.

[5]马杰.可靠性强化试验技术及方法研究 [D].北京:北京航空航天大学,2003.

[6]蒋培.全轴随机振动环境的疲劳强化机理研究 [D].长沙:国防科技大学,2004.

Research on the Application of Reliability Enhancement Test in Electromechanical Products

WANG Xue-kong1,2,3,ZHANG Zhong-wen1,2,3,ZHONG Yun-long1,2,3

(1.CEPREI,Guangzhou 510610,China;2.Guangdong Provincial Key Laboratory of Electronic Information Products Reliability Technology,Guangzhou 510610,China;3.Guangdong Provincial Research Center of Electronic Information Products Reliability and Environment Engineering Technology,Guangzhou 510610,China)

The electromechanical products is an important part of military and civil equipments. How to quickly shorten the development cycle and improve the overall reliability of the equipments is an urgent problem to be solved in the development process of modern equipments,and the reliability enhancement test technology can play an important promoting role in this field.The method of how to carry out the reliability enhancement test of electromechanical products is described,and the threestep idea of reliability enhancement test of electromechanical products is proposed.Besides,the corresponding reliability enhancement test plan and test process of electromechanical products are developed.The results show that the method can quickly and effectively expose the design and process defects and weakness of electromechanical products,which has a certain reference value in improving the reliability of electromechanical products.

reliability enhancement test;electromechanical product;application method

TB 114.39

A

1672-5468(2016)05-0051-06

10.3969/j.issn.1672-5468.2016.05.011

2016-05-17

王学孔 (1982-),男,河南信阳人,工业和信息化部电子第五研究所可靠性与环境工程研究中心工程师,硕士,主要从事可靠性试验技术、可靠性强化试验技术、耐久性试验技术、振动控制技术和可靠性仿真试验技术方面的研究工作。