港珠澳大桥中央单索面斜拉桥全钢索塔吊装受力分析

2016-11-17于喜年崔亮孙伟

于喜年,崔亮,孙伟

(1.大连交通大学 机械工程学院,辽宁 大连 116028; 2.湖南利欧泵业有限公司,湖南 湘潭 411201)*

港珠澳大桥中央单索面斜拉桥全钢索塔吊装受力分析

于喜年1,崔亮1,孙伟2

(1.大连交通大学 机械工程学院,辽宁 大连 116028; 2.湖南利欧泵业有限公司,湖南 湘潭 411201)*

为港珠澳大桥江海直达船航道桥“风帆型”全钢索塔模块在起吊、翻身、转位和移位等施工过程中的安全可靠、准确稳妥,需要对索塔模块吊装过程进行安全评价.选取0°、45°及90°三个典型吊装模态为研究对象,利用有限元法模拟分析索塔与吊装系统连接的Z10节段塔身受力情况,发现索塔模块吊装过程中塔身吊装部位出现应力集中现象,塔身强度不符合吊装设计要求.依据索塔受力模拟分析结果,对索塔吊装部位进行结构加强,并重新分析计算,结果表明:索塔结构加强后的三种吊装模态最大应力为368.154 MPa,小于所用材料许用应力375 MPa,满足强度要求;三种吊装模态产生的最大位移为46 mm,小于《起重机设计规范》位移要求,满足刚度要求.索塔整体吊装系统设计及索塔受力模拟数值分析,为港珠澳大桥索塔安全吊装提供了数据保证.

港珠澳大桥;索塔;模块化吊装

0 引言

港珠澳大桥江海直达船航道桥为深水区通航孔桥,该钢箱梁中央单索面斜拉桥主塔结构为“风帆型”全钢索塔,桥跨布置为994 m,两中跨和次边跨布设斜拉索,桥梁结构体系为六跨连续半漂浮体系.为方便制造及施工,根据主梁纵断线形,边索塔和中索塔设计高度分别为108.5 m和110 m,本文主要以中索塔为研究对象.桥型总体布置如图1所示.

图1 江海直达船航道桥型总体布置示意图

1 索塔塔身结构及材料属性

如图2所示,“风帆型”索塔是港珠澳大桥的标志性建筑,索塔由索塔柱、副塔柱以及主副塔柱联系杆三部分组成.受力主塔柱为Z0-Z12共13个大节段,各节段在厂房进行水平式拼装和焊接形成索塔整体,索塔内部设有翼板、腹板及加劲肋板.索塔主体结构材料采用Q345qD钢板,造型部分材料采用Q235B钢板,材料属性及力学性能如表1所示.

图2 索塔侧面构造图

2 索塔吊装系统

根据索塔结构特点和海面复杂吊装环境,索塔采用整体模块吊装模式一次吊装就位,吊装工程选用双臂变幅式起重船,起重量为 3 200 t,吊臂长 137m,主钩最大起升高度 110 m.根据索塔实际吊装状态,索塔吊装经过起吊、翻身、转位和移位过程,为防止索塔在吊装过程中发生倾覆,通过对索塔重心位置计算,需使吊点中心和索塔重心在同一垂直线上,并考虑起重船实际吊装高度,故将吊点位置选择在主塔柱 Z10节段.吊具整体与塔身利用高强螺栓群及等强拉杆紧固连接.

2.1 吊具结构形式

经过对索塔吊装工程所用吊具多次方案调整及有限元计算分析,最终采用可靠性高、吊装工艺方便的桁架式组合体吊装结构[1-3].组合体吊具由浮动吊耳、箱式铰座、复合桁架吊臂组成.箱式铰座及复合桁架吊臂焊接成一体,采用特殊焊接工艺,吊臂小端连接板采用周边焊外,在小端连接板空隙处钻若干Φ40孔,采用灌焊处理,浮动吊耳与箱式铰座相对转动.整个吊装系统四个吊点由高强无接头绳圈与吊耳轴相连,吊装过程中浮动吊耳可实现自身调平,各吊点位于同一平面,保证索塔吊装安全稳定.吊装系统如图3所示.

图3 复合桁架及特制组合体吊具总体吊装模型示意图

吊臂主管根部区域受力较大,高强螺栓系用等强拉杆替换[4],使索塔与吊臂连接的Z10节段塔身整体受力性能得到提高.

3 索塔吊装系统有限元模型

索塔吊装过程中塔身受力及变形分析属于结构动力学分析,但由于计算模型庞大及动态分析加载数据未知等因素,故采用静力学分析以简化索塔动态吊装过程.本文基于ANSYS有限元分析软件,建立索塔吊装系统有限元模型,为模拟计算简便,未考虑风载荷对吊装系统影响,仅在0°、45°和90°三种吊装模态下对索塔整体进行应力、位移分析.

3.1 索塔吊装系统有限元模型建立

根据索塔和组合体吊具结构特点,整体采用壳单元Shell181模拟[5],厚度方向以板厚中性面位置来确定,有限元模型单元数1 075 956,节点数971 458.对网格模型进行质量检查,保证索塔有限元模型计算精度[6].

高强螺栓及等强拉杆采用beam188单元模拟,在每个螺栓孔处建立刚性区域,并释放rigid单元旋转自由度.索塔及组合体吊具自重通过输入材料密度和加速度由软件自动加载.吊装系统有限元模型四吊点处施加“3221”约束方式,防止系统过约束,0°吊装模态与45°吊装模态索塔底部与地面接触,索塔底部施加支反力约束.90°吊装模态下索塔离地底部无约束,本文略去吊装系统有限元模型图.

3.2 有限元分析结果

对三种吊装状态下索塔有限元模型进行分析,重点分析Z10节段塔身及主副塔联系杆应力状况.

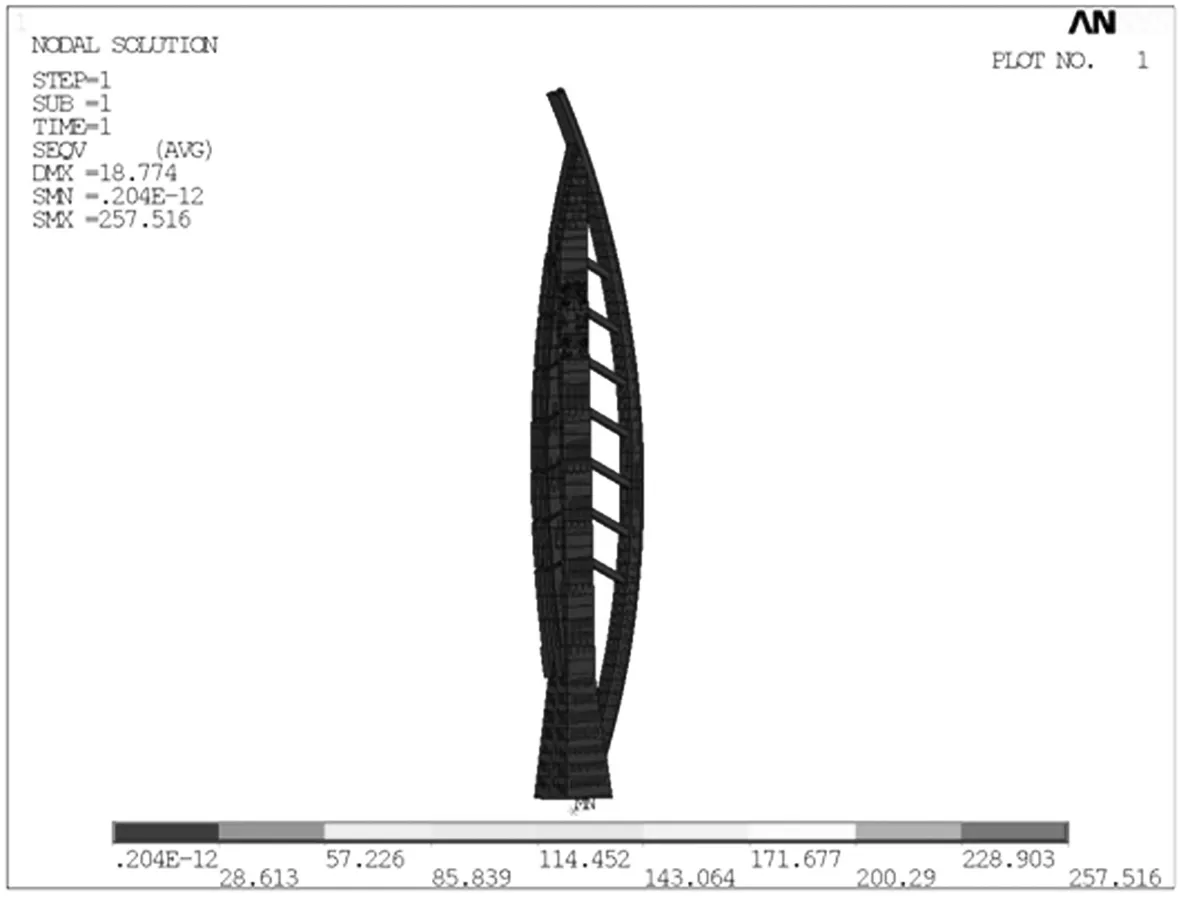

图4所示为三种吊装模态下初步模拟索塔受力分析应力云图.结果显示0°吊装模态塔身所受最大应力为939.4 MPa,索塔倾斜吊装模态时塔身所受最大应力为1 052 MPa,90°吊装模态塔身最大应力为1 396 MPa.三种吊装模态塔身所受应力均超过材料许用应力[σ]=242 MPa,最大应力位置出现在与吊装系统连接段的塔身处.随着吊装姿态改变,吊具对连接段塔身外腹板产生较大拉力和压力,外腹板发生翘曲且变形明显,为防止塔身撕裂需对索塔外腹板及内部进行结构加强.

(a) 0°吊装模态索塔应力云图

(b) 45°吊装模态索塔应力云图

(c) 90°吊装模态索塔应力云图

0°、45°及90°吊装模态塔身最大位移分别为55.82、41.44、32.43 mm,小于《起重机设计规范》的位移要求.索塔整体位移属于弹性位移,满足刚度要求.

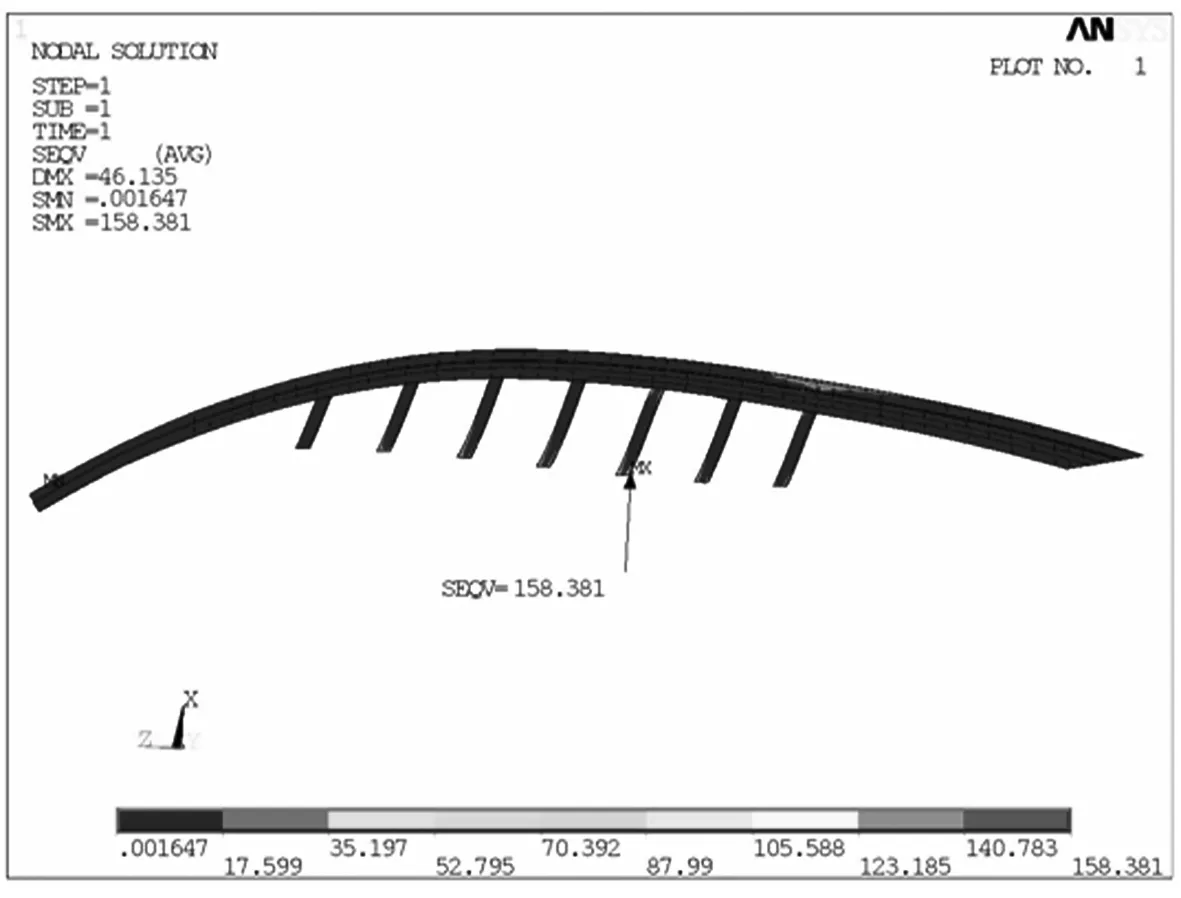

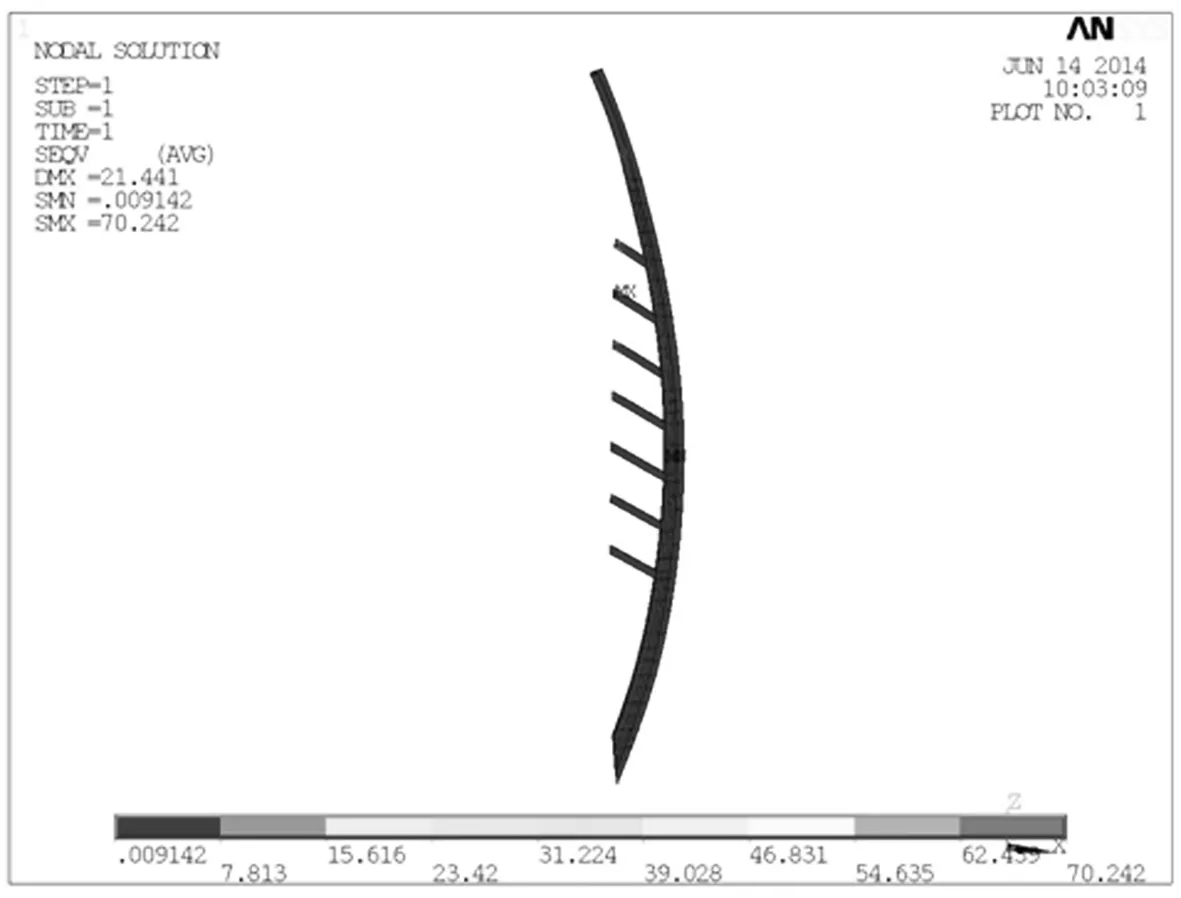

图5所示为三种吊装模态的副塔柱应力云图.最大应力分别为158.4、103.6和70.2 MPa,均小于其许用应力[σ]=168 MPa.副塔柱产生最大位移分别为46.2、36.1和21.4 mm,副塔柱强度刚度满足吊装工程要求,文中未示主、副塔柱位移云图.

(a) 0°吊装模态索副塔柱应力云图

(b) 45°吊装模态索副塔柱应力云图

(c) 90°吊装模态索副塔柱应力云图

4 索塔结构加强设计

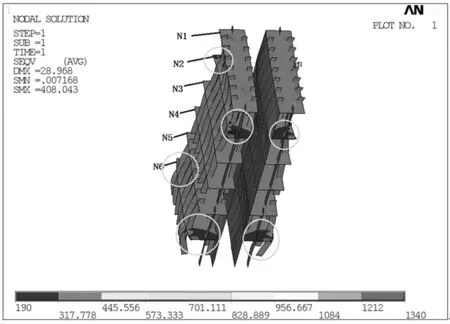

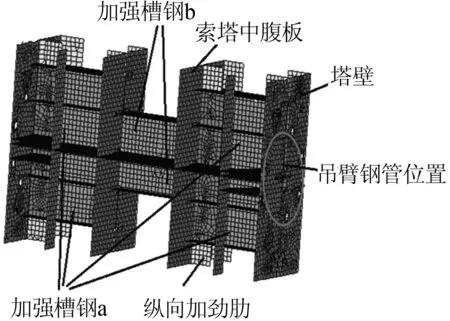

图6所示为索塔Z10节段被吊装节段内部结构应力云图, 应力集中部位在横隔板与塔侧壁连接处,即出现在吊装系统复合桁架四根主吊管轴向延伸处的索塔壁周围.

图6 索塔内部结构应力云图

通过对索塔吊装系统连接的索塔塔身应力应变模拟分析发现,索塔外腹板及索塔壁四拐角处所受应力最大,为防止索塔吊装过程中其内部结构出现局部破坏,保证索塔吊装的安全可靠,需对塔身四周拐角及受力较大部位进行结构加强.

4.1 索塔外腹板内壁加强

索塔外腹板材料为Q345qD,索塔外腹板内侧设有横隔板与纵向加劲肋板.经反复分析计算后确定塔壁加强方案,即在塔壁内焊接Q690高强度连接加强板,塔壁连接加强板四周坡口采用熔透焊,索塔外腹板内侧加强板布置如图7所示,加强后外腹板厚度达到110 mm,可抵抗吊装系统对其产生的应力应变作用.

图7 索塔内侧加强板示意图

4.2 索塔内部结构加强

根据外腹板及索塔内部所受应力应变状况对索塔Z10节段四周拐角进行加强,增强吊装过程中的强度刚度.由于索塔内部空间狭小,结构加强困难诸多,仔细分析其内部结构后,决定在N2、N4、N6与塔壁连接的横隔板四拐角水平方向上、下两侧分别焊接厚度为40 mm的Q690加强板,图8所示为索塔N2、N4、N6横隔板结构加强布置图,加强板尺寸根据横隔板纵向加劲肋板形状确定.

图8 索塔 N2、N4、N6横隔板结构加强图

索塔在吊装至垂向状态时,通过高强螺栓群及等强拉杆紧固件将应力传递至索塔Z10节段纵向加劲肋板,致使纵向加劲肋板应力超过所用材料强度极限,应在受力较大的N2、N4、N6三个横隔板截面所在垂向位置两侧焊接Q690槽钢进行强度加强.

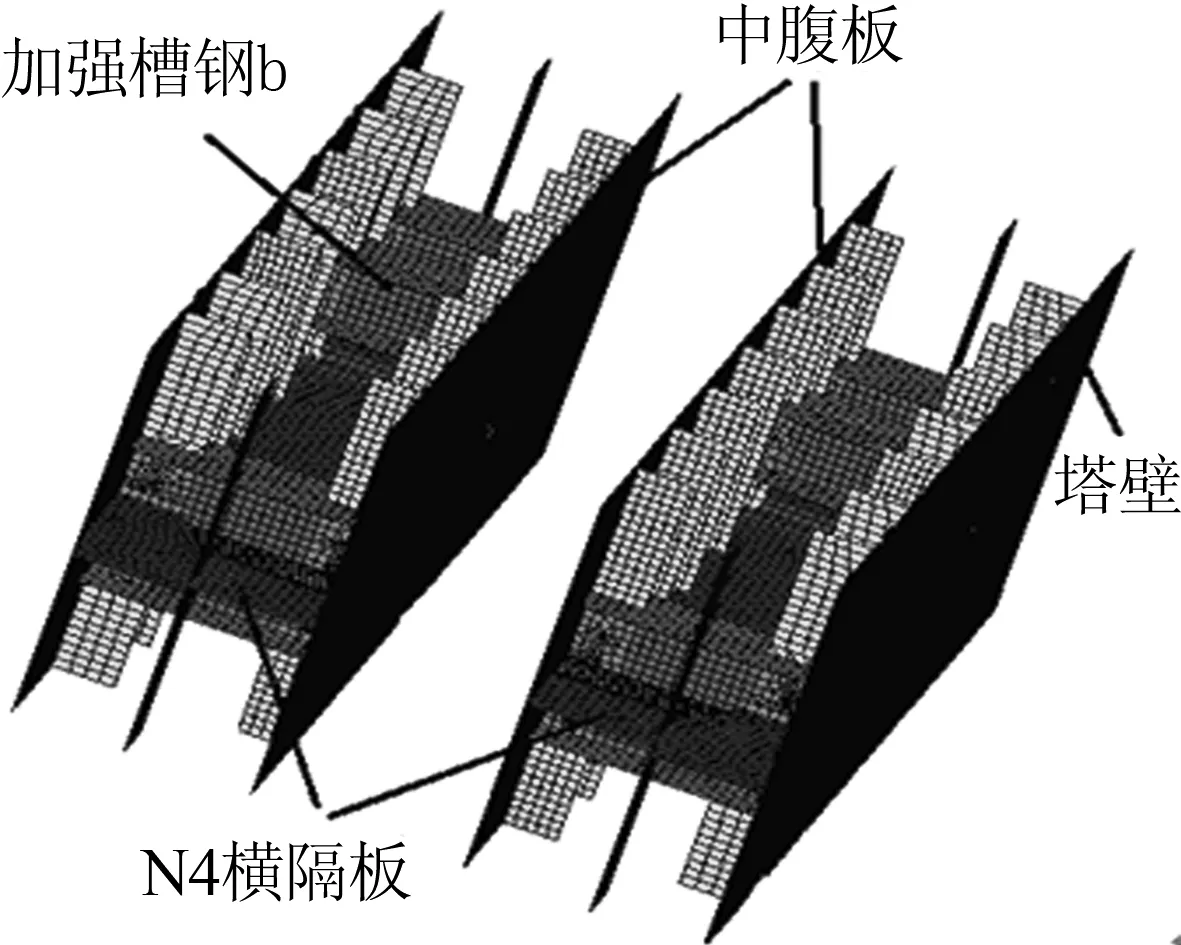

图9(a)及图10(a)所示为N2、N6截面吊臂钢管与塔壁连接处的横隔板上、下两侧槽钢加强网格模型及E型焊接槽钢结构加强图.图9(b)及图10(b)所示为N4截面吊臂钢管与塔壁连接处的横隔板上、下两侧槽钢加强网格模型及焊接槽钢结构加强图.所有加强槽钢与塔内纵向加劲肋板及横隔板采用熔透焊.索塔内壁四周拐角及塔壁与钢管连接处内部结构加强后,索塔Z10节段塔身整体结构强度得到提高.

(a) N2、N6处槽钢加强模型

(b) N4处槽钢加强模型

图10 槽钢截面加强图

4.3 索塔结构加强后受力分析

索塔Z10节段塔身结构加强后重新进行强度刚度分析,三种吊装模态索塔应力云图如图11所示,索塔所受最大应力在0°起吊模态,应力值为368 MPa,分析发现三种吊装模态最大应力位置均发生在索塔底部,原因在于建立索塔有限元模型时索塔底部施加刚性约束而导致底部应力较大,索塔底部装配滑动铰支撑,实际吊装过程中应力将得到分散,有利于保护索塔安装基面不被破坏. 三种吊装模态所受应力小于所用材料许用应力.结构加强后三种吊装模态产生最大位移分别为46.135、36.148和27.172 mm,副塔柱产生的位移与结构加强前基本相同,主副塔柱产生位移小于《起重机设计规范》[7]的位移要求.由于篇幅所限,本文略去部分有限元分析位移云图,索塔模块吊装疲劳分析未展开叙述.

(a) 0°吊装模态索塔应力云图

(b) 45°吊装模态索塔应力云图

(c) 90°吊装模态索塔应力云图

5 吊装吊具稳定性分析

对索塔吊装三个吊装模态下吊具进行稳定性分析,得屈曲系数如表2所示,吊具抗失稳能力良好,稳定性满足工程要求.

表2 吊装吊具屈曲系数

6 结论

本文基于ANSYS分析软件,建立索塔吊装系统有限元模型,对与吊装系统连接的索塔Z10节段塔身结构进行应力、应变初步分析结果显示,吊具连接段塔身应力较大,不能满足索塔吊装要求;根据应力所发生位置对塔身内、外部结构进行加强设计,并对索塔结构加强后受力再分析结果表明,三种吊装模态下塔身所受最大应力为368 MPa,小于材料许用应力,满足强度要求;三种吊装模态索塔产生的最大位移为46 mm,结构加强前后位移变化基本相同,说明索塔整体刚度良好,索塔吊装过程受力仅对索塔强度有影响;吊装吊具稳定性分析结果表明吊具抗失稳能力满足工程要求.索塔整体吊装系统设计及索塔受力模拟数值分析,为港珠澳大桥全钢索塔安全吊装提供了数据保证.

[1]于喜年,袁雷,马富巧.某核电站主控室吊装平衡梁设计及可靠性分析[J].大连交通大学学报,2013,34(6):62-65.

[2]于喜年,刘晓,王建国.核岛钢衬里筒体模块化整体吊装网架结构设计及问题分析[J].核科学与工程, 2011,31(4) : 336-343.

[3]于喜年,杨莹彧,王建国.某核电站混凝土底板模块化吊装设计及应用[J].核动力工程,2013,34(6):132-135.

[4]祁海申.工程用高强度钢拉杆的研制与应用[J].工业建筑,2005(35):359-361.

[5]韩大建,梁立农,徐郁峰,等.珠江大桥有限元仿真分析[J].桥梁建设,2004(3):34-37.

[6]THAKUR A,BANERJEE A G,GUPTA S K.A survey of CAD model simplification techniques for physics-based simulation applications[J].Computer-Aided Design,2009(6): 65-80.

[7]国家标准化管理委员会. GB/T3811-2008.起重机设计规范[S]. 北京:中国标准出版社,2008.Hoisting Steel Tower Stress Analysis of Hong Kong-Zhuhai-Macao Bridge Central Single Cable-Stayed Bridge

YU Xinian1, CUI Liang1, SUN Wei2

(1.School of Mechanical Engineering, Dalian Jiaotong University, Dalian 116028, China;2.Hunan Leo Pump Co., Ltd, Xiangtan 411201, China)

Aiming at the safety of cable tower module of Hong Kong-Zhuhai-Macao Bridge during lifting, rolling over, transposition and shifting, safety evaluation of the cable tower module assembly is conducted.Three typical hoisting modes at the angles of 0°,45°and 90° are selected, and finite element method is used to analyze the force of Z10, connection section between cable tower and the hoisting system. The results show that stress concentration occurs in the cable tower module hoisting parts in hoisting, which are not accordance with the hositing design requirements. Based on the cable tower stress simulation results, the structural of the cable tower crane parts is strengthened, and the analysis and calculate results show that after strengthening, the maximal stress is 368.154 MPa, less than the minimum allowable stress 375 MPa, and meets the strength requirements. The maximum displacement is 46 mm, which meets the stiffness requirements.The design and simulative force analysis provide reliable data for Hong Kong-Zhuhai-Macao Bridge cable tower safe hoisting.

hong kong-Zhuhai-Macao Bridge; cable tower; modular assembly

1673-9590(2016)04-0080-06

2015-10-11

国家自然科学基金资助项目(51375063)

于喜年(1958-),男,教授,硕士,主要从事机械装备设计理论及制造技术、大型工程吊装技术的研究E-mail:xny1960@163.com.

A