电力机车主变压器磁屏蔽结构的分析与优化

2016-11-17朱丹迟青光刘圳王超

朱丹,迟青光,刘圳,王超

(1.中车大连机车车辆有限公司, 辽宁 大连 116022;2.沈阳工业大学 电气工程学院, 辽宁 沈阳 110870)*

·研究简报·

电力机车主变压器磁屏蔽结构的分析与优化

朱丹1,迟青光1,刘圳1,王超2

(1.中车大连机车车辆有限公司, 辽宁 大连 116022;2.沈阳工业大学 电气工程学院, 辽宁 沈阳 110870)*

针对变压器存在的局部漏磁场过大,导致在使用过程中容易造成温升过高,最终影响变压器安全可靠运行的问题,采用Magnet软件对机车主变压器进行建模,对最高网侧电压31kV时的工况条件下变压器漏磁场及涡流损耗进行分析计算,验证磁屏蔽结构方案的可行性,并进行优化改造,从而减小了变压器的漏磁损耗,提高了变压器整体的可靠性和经济效益.

Magnet软件;主变压器;漏磁场;磁屏蔽

0 引言

机车主变压器作为电力机车车载牵引系统的核心装备,承载着牵引供电的重要任务.由于机车主变压器是单相多绕组的结构,因此其复合短路阻抗的计算一直是设计和制造人员最为关心的技术参数之一.同时变压器的阻抗值要求越来越高,漏磁场分布复杂,设计难度越来越大,其局部过热和温升的问题也变得越来越突出.针对以上问题,学者们通过对漏磁场分布的密集点进行磁屏蔽处理来减小漏磁场从而减小涡流损耗,以提高变压器整体的经济效益[1-2].

本文为了验证设计方案的可行性,给设计方案提供理论依据,选用Magnet软件采用基于T-Ω位组的三维求解算法对设计方案进行理论分析.该算法的特点是采用了基于1阶到3阶插值多项式的层叠元.在T-Ω方法中磁场强度被描述为两部分和的形式:一部分为标量位的梯度,另一部分是在导体区将矢量场用矢量棱单元表示.因此,所求得的解矢量由两部分组成:节点处的磁标量位和矢量棱边自由度.该方法由于在非导体区域采用标量位求解,从而节省了计算机的内存.另外,T-Ω法不会遇到其他算法中经常遇到的结果的收敛性和不稳定性问题,可靠性相对比较高.

1 模型建立

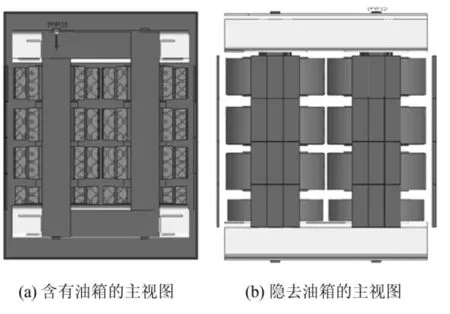

针对主变压器的对称性,同时为了减少计算量和计算时间,采用Magnet软件建立1/2主变压器的分析模型如图1所示,模型中各部件的材料属性如表1所示.从铁心由内向外依次为牵引绕组、高压绕组、供电绕组和辅助绕组.其中高压绕组8组并联,所有低压绕组各自独立.为了得到精确地磁密及涡流损耗的分布结果,建立了油箱壁、夹件、压梁和旁托架的物理模型,并采用具有较强的自适应性的四面体剖分法进行有限元的计算.总剖分单元数为1943338,节点数为579322.

图1 主变压器漏磁场分析模型

结构电导率/(S·m-1)介电常数铁心、磁屏蔽2.22×1061夹件1.39×1061油箱6.5×1061绕组5.7×1071变压器油1×10-142.2绝缘材料1×10-183.5

2 数值分析

2.1 激励加载

本文采用基于磁势平衡的变压器三维漏磁场分析方法[3],在保证高压侧和低压侧安匝平衡的条件下,按照给定电流密度进行激励加载.各绕组的激励加载情况如表2所示.

表2 各绕组激励加载情况

2.2 求解器设置

对所建立的模型赋予材料属性时,因为存在非线性导磁材料,在Magnet软件的求解器设置中求解器类型选项要将参数设置为非线性,采用Newton-Raphson法,具体参数设置见表3 .

表3 求解器设置

3 漏磁场仿真分析结果

图2所示是隐去磁屏蔽后主变压器油箱箱体底面的漏磁分布.由仿真结果表明,变压器在额定负载情况下,油箱磁密分布不均匀,油箱箱体底面磁密介于0.4~0.8 T.

图3所示是隐去磁屏蔽的主变压器油箱箱体底面的涡流密度分布.由仿真结果表明,变压器在额定负载情况下,油箱涡流密度分布不均匀,因而导致油箱上发热不均匀.

4 优化方案

按照设计图纸给出的各尺寸参数,建立带有磁屏蔽的模型,图4(a)为按照工程图纸建立的油箱和磁屏蔽结构.磁屏蔽厚度为15 mm,距离油箱壁3 mm.根据油箱箱体底面的磁密云图和涡流密度云图,对磁屏蔽位置做出调整后的油箱和磁屏蔽结构见图4(b).保持磁屏蔽厚度为15 mm,距离油箱壁3 mm.

图4 磁屏蔽安放位置示意图

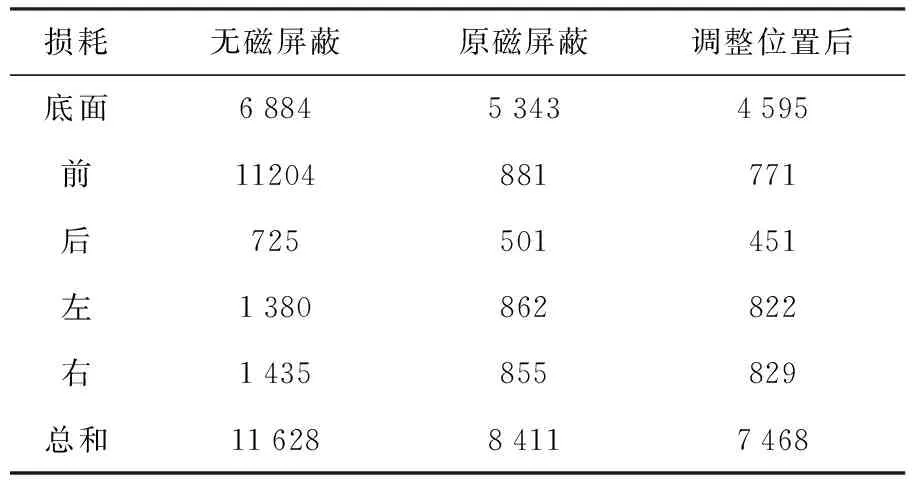

以机车纵向中心线为中线线,靠近一端司机室的方向定义为前方,将油箱箱体分为前后左右四块,其中左右两侧安放有磁屏蔽.损耗结果见表4.

表4 磁屏蔽安放位置对损耗 W

由表4可见,磁屏蔽的安放明显减少了油箱上的损耗,而且调整完磁屏蔽安放位置后,油箱上的损耗值进一步减少.

在保证磁屏蔽厚度为15 mm的情况下,对图4(b)中磁屏蔽的安放位置进一步调整,调整磁屏蔽与油箱壁的距离分别为0、3和6 mm.损耗结果见表5.

表5 磁屏蔽距离油箱壁的距离对损耗 W

可见,当磁屏蔽距离油箱壁越近,油箱壁的损耗值就越小.

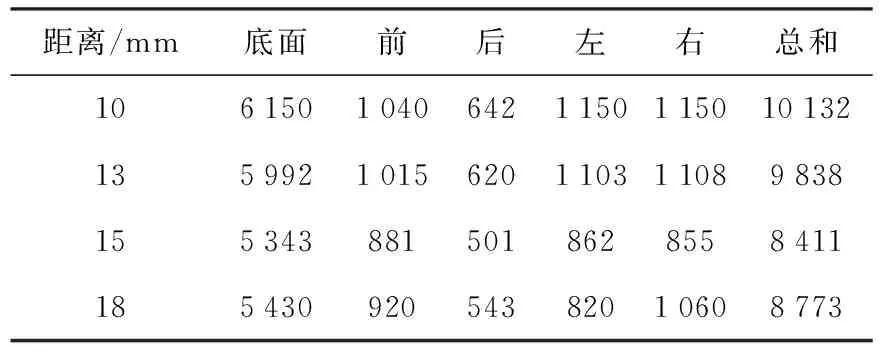

在原磁屏蔽安放位置的基础上,保证磁屏蔽与油箱壁的距离为原距离3 mm不变的情况下,调整磁屏蔽厚度分别为10、13、15和18 mm,仿真结果见表6.

表6 不同磁屏蔽厚度对油箱损耗 W

可见,当磁屏蔽厚度为15 mm时,屏蔽效果最佳.对于磁屏蔽安放位置,可以按照图4进行重新放置,保证原来厚度15 mm不变,尽量贴近油箱壁.

5 结论

本文通过Magnet软件对设计的变压器建模并进行漏磁场的有限元分析.通过分析验证了方案的可行性.并根据分析结果,对电力机车变压器进行优化设计,更改了磁屏蔽结构.通过验证,磁屏蔽结构的调整,有效的减小了变压器的漏磁损耗,提高了变压器的可靠性及经济效益.

[1]朱占新.谢德馨.张艳丽.大型电力变压器三维漏磁场与结构件损耗的时域分析[J].中国电机工程学报, 2012(9):156-160.

[2]赵志刚,程志光,刘福贵,等.基于漏磁通补偿的导磁钢板直流偏磁杂散损耗特性模拟[J].电工技术学报,2015(8) :38-44.

[3]谢德馨,朱占新,吴东阳,等.大规模工程涡流场有限元计算的困境与展望[J].中国电机工程学报,2015(5):1250-1257.

1673-9590(2016)04-0118-03

2015-07-31

朱丹(1978-),女,高级工程师,硕士,主要从事电力机车变压器设计的研究E-mail:zhudan02@163.com.

B